Похожие презентации:

Встраивание качества в процесс через стандартизированную работу и TWI

1.

Встраивание качества в процесс черезстандартизированную работу и TWI

2.

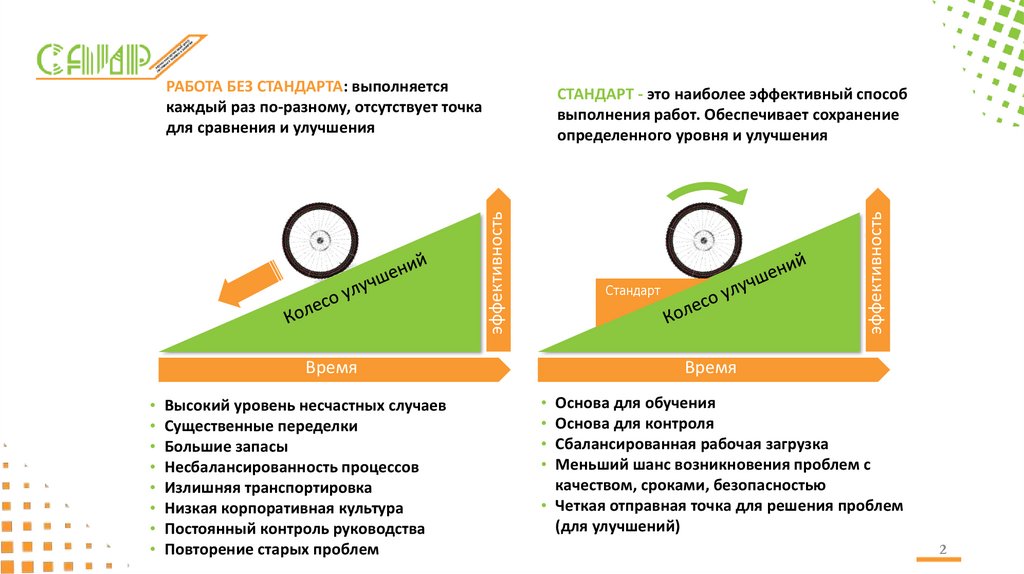

РАБОТА БЕЗ СТАНДАРТА: выполняетсякаждый раз по-разному, отсутствует точка

для сравнения и улучшения

Стандарт

Время

Высокий уровень несчастных случаев

Существенные переделки

Большие запасы

Несбалансированность процессов

Излишняя транспортировка

Низкая корпоративная культура

Постоянный контроль руководства

Повторение старых проблем

эффективность

эффективность

СТАНДАРТ - это наиболее эффективный способ

выполнения работ. Обеспечивает сохранение

определенного уровня и улучшения

Время

Основа для обучения

Основа для контроля

Сбалансированная рабочая загрузка

Меньший шанс возникновения проблем с

качеством, сроками, безопасностью

• Четкая отправная точка для решения проблем

(для улучшений)

2

3.

Область стандартизацииОписание и

выполнение

процессов

Рабочие

процедуры

Тактические

планы внедрения

Стандарты

описания

процессов

Рабочие документы

Бланки, модели,

шаблоны

Стандарты

презентаций

Чек-листы

Визуальный

менеджмент

Информационные стенды

KPI

Сигнальные

системы

Коммуникации

Рабочее место

Процедуры

эскалации

Стандарты

выполнения

5S

Правила

проведения

совещаний

Руководящие

документы

Хранение

инструментов

документов

Эргономические

стандарты

Планировка

помещений

3

4.

Стандартизованная работа НЕ ….• НЕ Статична – это живой документ

• НЕ Скрыта – всегда доступна и видима

• НЕ Простые рабочие листы – это инструмент

для постоянного улучшения и выявления

проблем (отклонения от нормы)

• НЕ Создается

начальником/директором/инженером

- Лучший способ

- Безопасный способ

- Умение и сноровка

- Встроенное качество

4

5.

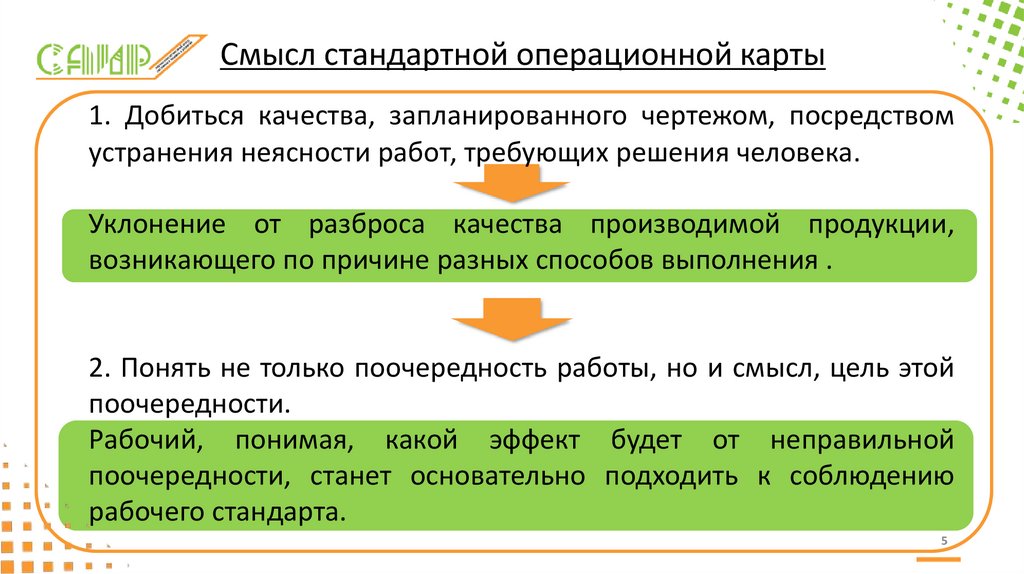

Смысл стандартной операционной карты1. Добиться качества, запланированного чертежом, посредством

устранения неясности работ, требующих решения человека.

Уклонение от разброса качества производимой продукции,

возникающего по причине разных способов выполнения .

2. Понять не только поочередность работы, но и смысл, цель этой

поочередности.

Рабочий, понимая, какой эффект будет от неправильной

поочередности, станет основательно подходить к соблюдению

рабочего стандарта.

5

6.

Преимущества для исполнителейВысокая техника безопасности.

Рабочий привносит свой вклад в качество процесса.

Постоянное изменение и совершенствование.

Грамотная организация поэлементной работы с высокой

производительностью труда.

Стандартный метод, все работники делают по одному стандарт.

Учет ключевых моментов в действиях рабочего, влекущих риск

дефекта.

Сбалансированная рабочая загрузка.

6

7.

Преимущества для лидеров• Проще контролировать безопасность работ.

• Меньше дефектов и вариаций операций.

• Четкий набор инструментов обучения.

• Проще видеть отклонения – что служит отправной точкой

для решения проблем.

7

8.

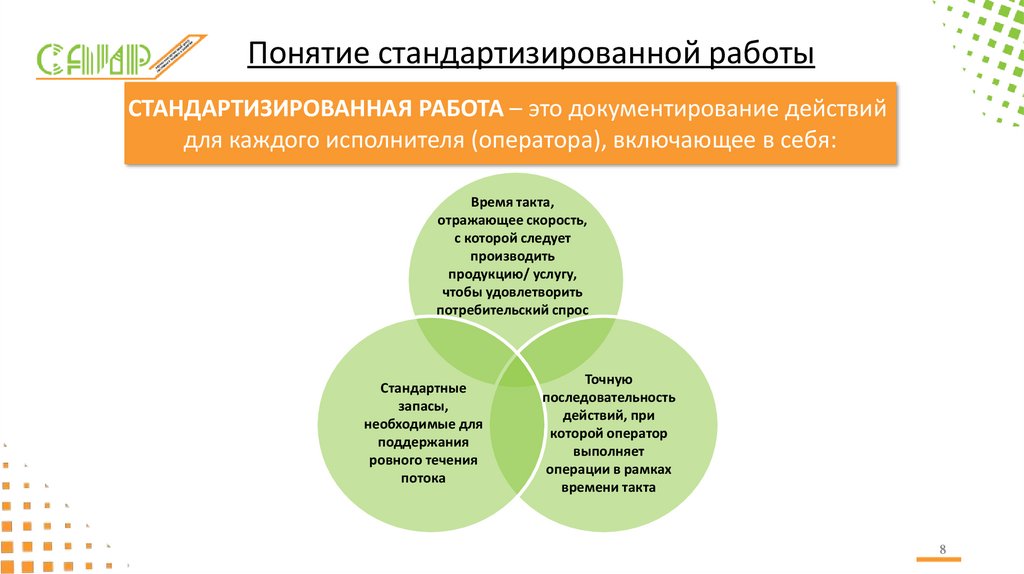

Понятие стандартизированной работыСТАНДАРТИЗИРОВАННАЯ РАБОТА – это документирование действий

для каждого исполнителя (оператора), включающее в себя:

Время такта,

отражающее скорость,

с которой следует

производить

продукцию/ услугу,

чтобы удовлетворить

потребительский спрос

Стандартные

запасы,

необходимые для

поддержания

ровного течения

потока

Точную

последовательность

действий, при

которой оператор

выполняет

операции в рамках

времени такта

8

9.

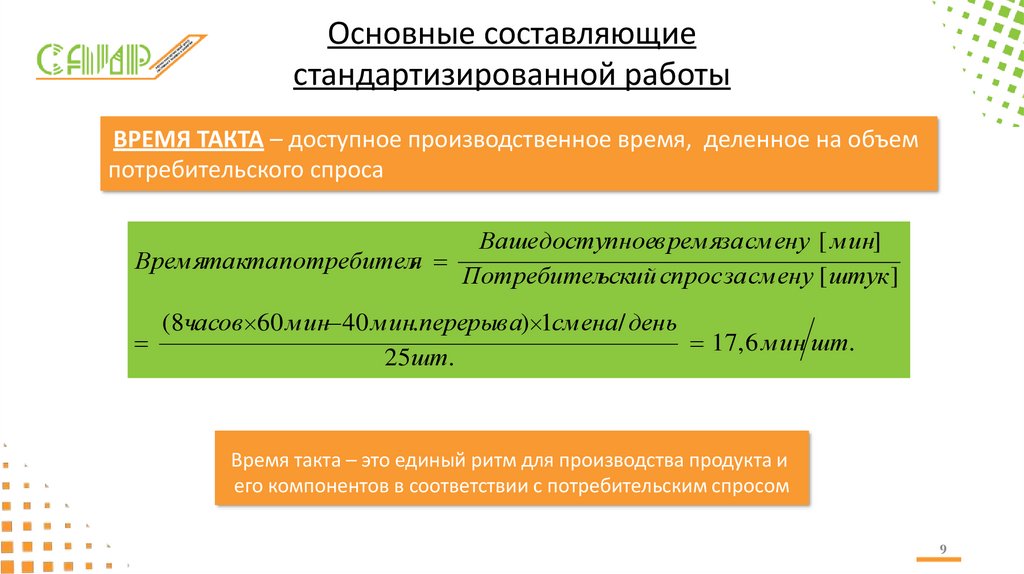

Основные составляющиестандартизированной работы

ВРЕМЯ ТАКТА – доступное производственное время, деленное на объем

потребительского спроса

Вашедоступноевремяза смену [ мин]

Времятакта потребителя

Потребительский спрос за смену [ штук ]

(8часов 60 мин 40 мин. перерыва) 1смена/ день

17, 6 мин шт.

25шт.

Время такта – это единый ритм для производства продукта и

его компонентов в соответствии с потребительским спросом

9

10.

Основные составляющиестандартизированной работы

ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙ – это последовательность или порядок операций

в котором завершается рабочий цикл позволяющий безопасно достигнуть требуемого

качества. Грамотная последовательность действий, включающая безопасность и

качество.

10

11.

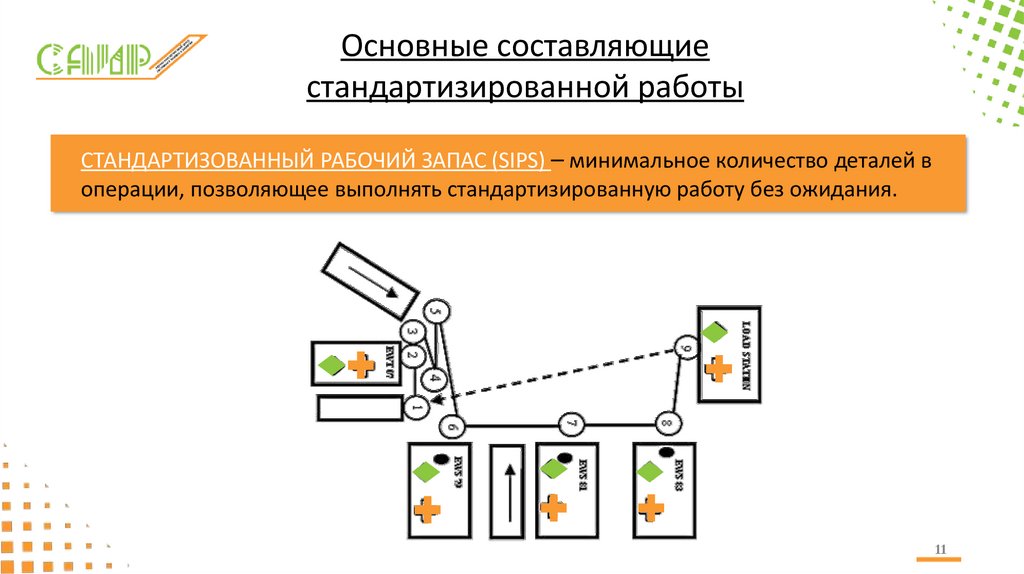

Основные составляющиестандартизированной работы

СТАНДАРТИЗОВАННЫЙ РАБОЧИЙ ЗАПАС (SIPS) – минимальное количество деталей в

операции, позволяющее выполнять стандартизированную работу без ожидания.

11

12.

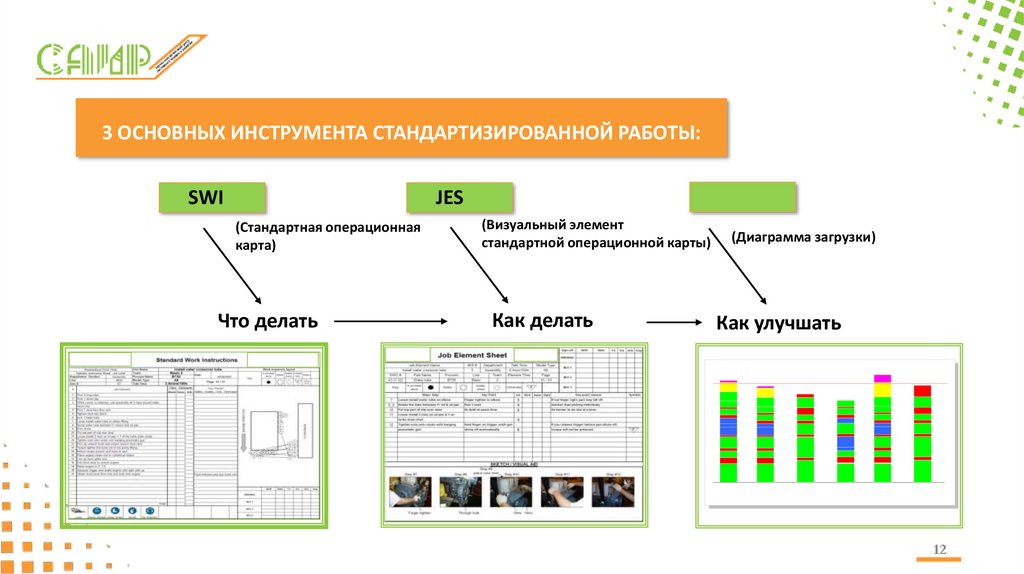

3 ОСНОВНЫХ ИНСТРУМЕНТА СТАНДАРТИЗИРОВАННОЙ РАБОТЫ:SWI

JES

(Стандартная операционная

карта)

Что делать

Yamazumi

(Визуальный элемент

стандартной операционной карты)

Как делать

(Диаграмма загрузки)

Как улучшать

12

13.

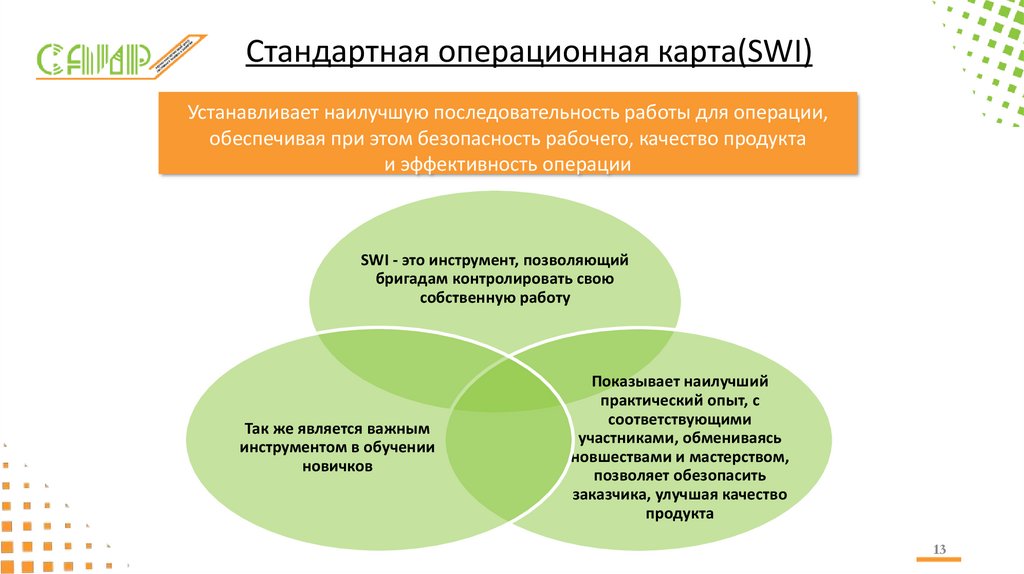

Стандартная операционная карта(SWI)Устанавливает наилучшую последовательность работы для операции,

обеспечивая при этом безопасность рабочего, качество продукта

и эффективность операции

SWI - это инструмент, позволяющий

бригадам контролировать свою

собственную работу

Так же является важным

инструментом в обучении

новичков

Показывает наилучший

практический опыт, с

соответствующими

участниками, обмениваясь

новшествами и мастерством,

позволяет обезопасить

заказчика, улучшая качество

продукта

13

14.

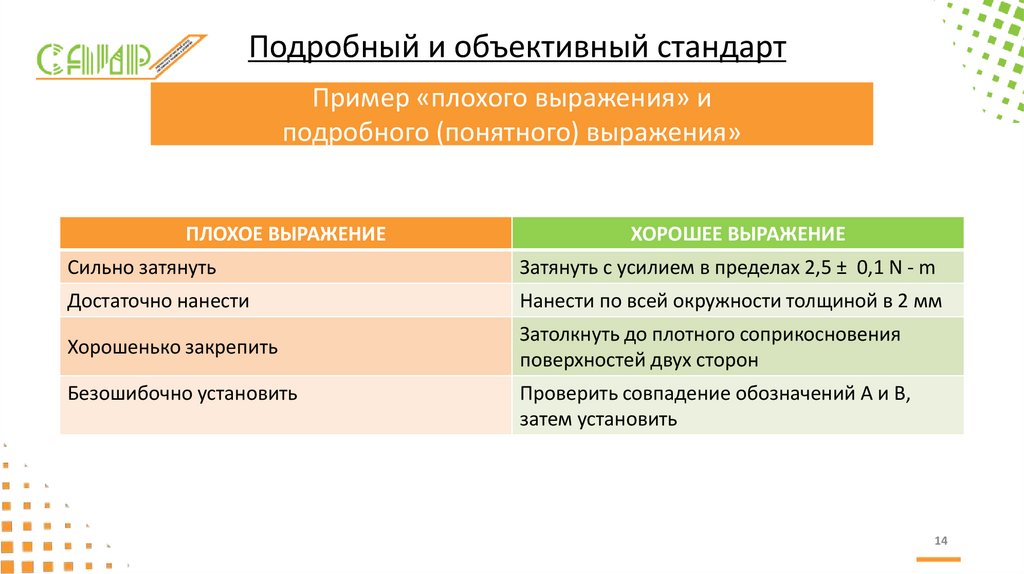

Подробный и объективный стандартПример «плохого выражения» и

подробного (понятного) выражения»

ПЛОХОЕ ВЫРАЖЕНИЕ

ХОРОШЕЕ ВЫРАЖЕНИЕ

Сильно затянуть

Затянуть с усилием в пределах 2,5 ± 0,1 N - m

Достаточно нанести

Нанести по всей окружности толщиной в 2 мм

Хорошенько закрепить

Затолкнуть до плотного соприкосновения

поверхностей двух сторон

Безошибочно установить

Проверить совпадение обозначений А и В,

затем установить

14

15.

Элементы SWI/ СОКНомер

шага

Компания

Описание

выполнения

операции

Время выполнения

операции

Ключевые

указания

Стандартное

изображение

рабочего

места для

всего потока

Обозначение

стеллажей

Условные

обозначения

15

16.

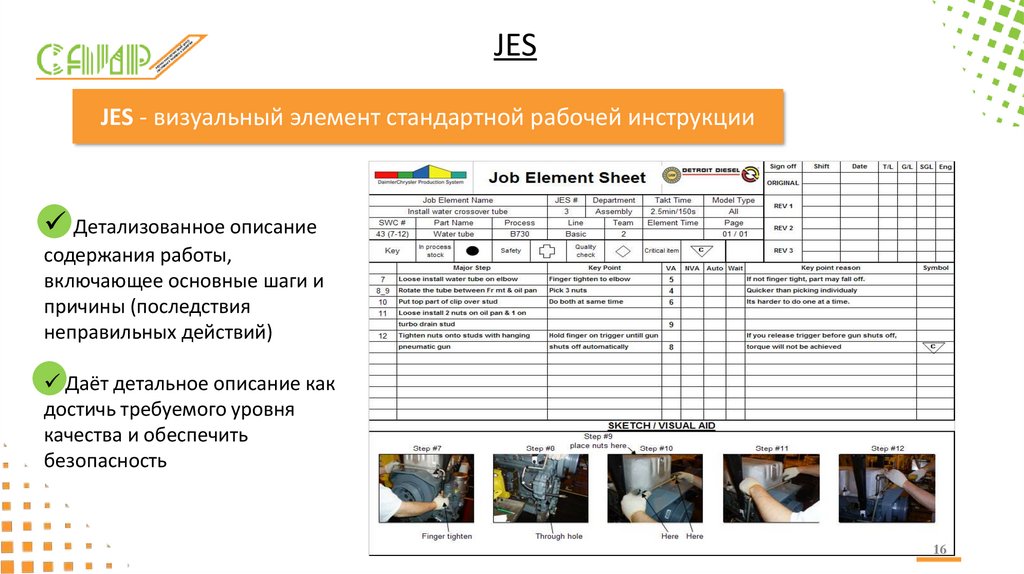

JESJES - визуальный элемент стандартной рабочей инструкции

Детализованное описание

содержания работы,

включающее основные шаги и

причины (последствия

неправильных действий)

Даёт детальное описание как

достичь требуемого уровня

качества и обеспечить

безопасность

16

17.

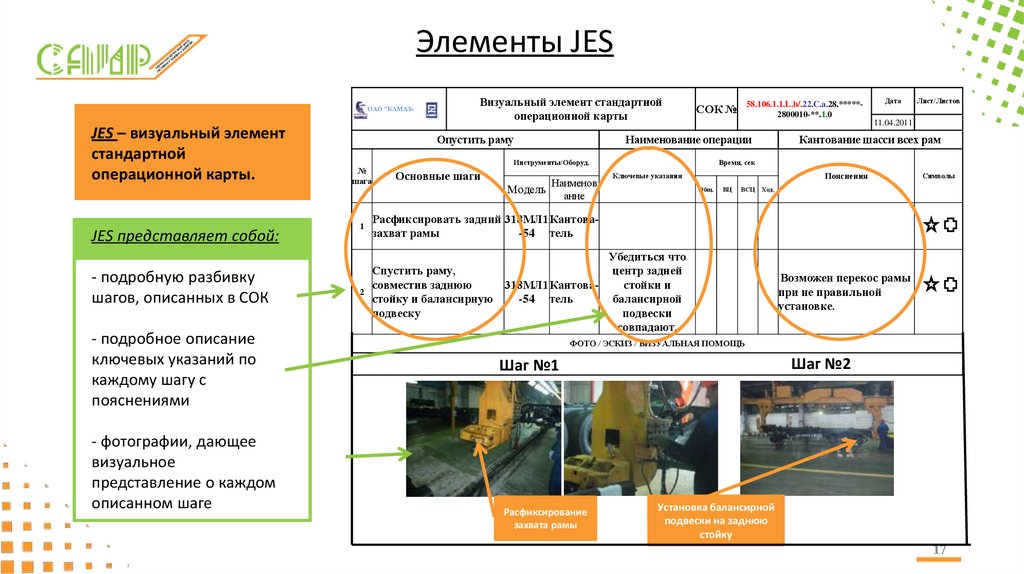

Элементы JESОАО "КАМАЗ»

JES – визуальный элемент

стандартной

операционной карты.

JES представляет собой:

- подробную разбивку

шагов, описанных в СОК

- подробное описание

ключевых указаний по

каждому шагу с

пояснениями

- фотографии, дающее

визуальное

представление о каждом

описанном шаге

Визуальный элемент стандартной

операционной карты

Опустить раму

№

шага

Модель

Наименование операции

Наименов

ание

1

Расфиксировать задний 318МЛ1 Кантовазахват рамы

-54 тель

2

Спустить раму,

совместив заднюю

стойку и балансирную

подвеску

Дата

Лист/Листов

11.04.2011

Инструменты/Оборуд.

Основные шаги

58.106.1.1.L.b/.22.C.a.28.*****2800010-**.1.0

СОК №

Кантование шасси всех рам

Время, сек

Пояснения

Ключевые указания

Общ.

ВЦ

ВСЦ

Символы

Ход.

Убедиться что

центр задней

318МЛ1 Кантовастойки и

-54 тель

балансирной

подвески

совпадают.

Возможен перекос рамы

при не правильной

установке.

ФОТО / ЭСКИЗ / ВИЗУАЛЬНАЯ ПОМОЩЬ

Шаг №2

Шаг №1

Расфиксирование

захвата рамы

Установка балансирной

подвески на заднюю

стойку

17

18.

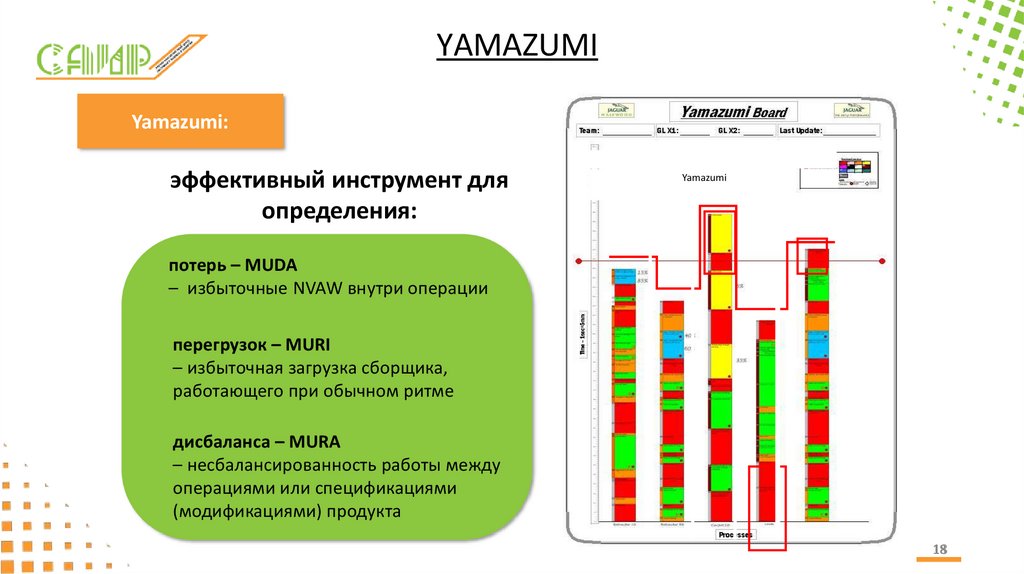

YAMAZUMIYamazumi:

эффективный инструмент для

определения:

Yamazumi

Gruppensubersichtstafel

потерь – MUDA

– избыточные NVAW внутри операции

перегрузок – MURI

– избыточная загрузка сборщика,

работающего при обычном ритме

дисбаланса – MURA

– несбалансированность работы между

операциями или спецификациями

(модификациями) продукта

18

19.

Стандарт проверки качестваПример: для процесса мехобработки

Наименование линии: «Линия обработки цилиндровых блоков»

Номер операции

Наименование

операции

Номер станка

№

Параметры контроля

качества

1

Состояние вставки заглушки под давлением

・

Нормативное

значение

1±0,5 мм

(от фаски)

Номер детали

Наименование

детали

Средства

контроля

Визуально,

штангенциркуль

Подразделение ОТК Производственное

Блок цилиндра

подразделение

Периодичность контроля

Место

Примечания

Вход- Оконча- Проме- Дру- проведения

проверки

ная

тельная жуточная гая

о

1/50

Возможно

выпадение

Блок цилиндров (краткая схема)

Поверхность фаски

Заглушка. Изменения карты

№

Содержание

Дата

Изменения

произвёл

Внимание: необходимо убедиться,

что поверхность заглушки находится на одном уровне с краем фаски

19

20.

Стандартизованная работа и цикл PDCAСтандартизированную работу лучше использовать на:

• стабильных операциях

• повторяемой последовательности

• с надёжным оборудованием

Стандартизованная работа это неотъемлемая

часть цикла PDCA, поэтому её нельзя ограничивать

только до цеховых задач, а нужно использовать

как инструмент управления всей организации

20

21.

Стандартизованная работаСтандартизированная работа:

Является фундаментом для любой успешной производственной системы

Это инструмент, помогающий в обучении операторов

Это инструмент, используемый для проверки знаний операторов

Это инструмент, помогающий в решении проблем

Это инструмент, основываясь на котором, можно создавать диаграммы Yamazumi

Это инструмент, используемый для помощи Kaizen

21

22.

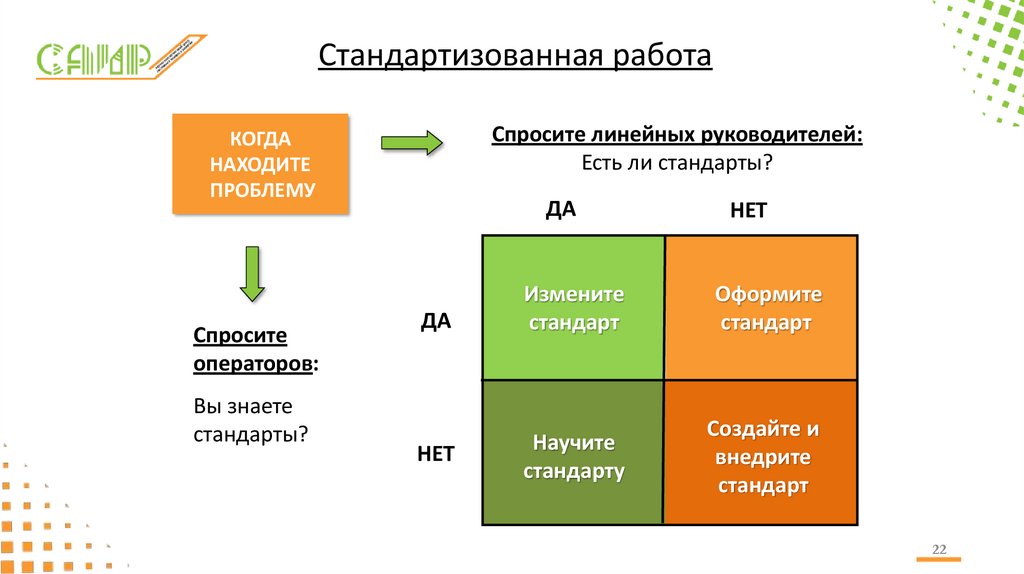

Стандартизованная работаСпросите линейных руководителей:

Есть ли стандарты?

КОГДА

НАХОДИТЕ

ПРОБЛЕМУ

Спросите

операторов:

Вы знаете

стандарты?

ДА

ДА

НЕТ

НЕТ

Измените

стандарт

Оформите

стандарт

Научите

стандарту

Создайте и

внедрите

стандарт

22

23.

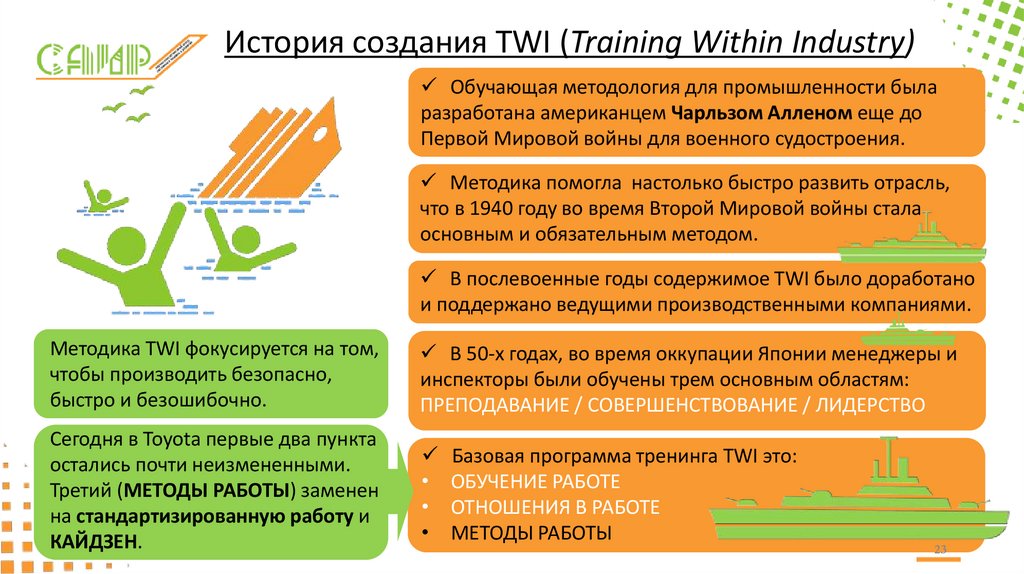

История создания TWI (Training Within Industry)Обучающая методология для промышленности была

разработана американцем Чарльзом Алленом еще до

Первой Мировой войны для военного судостроения.

Методика помогла настолько быстро развить отрасль,

что в 1940 году во время Второй Мировой войны стала

основным и обязательным методом.

В послевоенные годы содержимое TWI было доработано

и поддержано ведущими производственными компаниями.

Методика TWI фокусируется на том,

чтобы производить безопасно,

быстро и безошибочно.

В 50-х годах, во время оккупации Японии менеджеры и

инспекторы были обучены трем основным областям:

ПРЕПОДАВАНИЕ / СОВЕРШЕНСТВОВАНИЕ / ЛИДЕРСТВО

Сегодня в Toyota первые два пункта

остались почти неизмененными.

Третий (МЕТОДЫ РАБОТЫ) заменен

на стандартизированную работу и

КАЙДЗЕН.

Базовая программа тренинга TWI это:

ОБУЧЕНИЕ РАБОТЕ

ОТНОШЕНИЯ В РАБОТЕ

МЕТОДЫ РАБОТЫ

23

24.

5 принципов успехаTWIТРЕБОВАНИЯ К

ЛИДЕРУ

ПЯТЬ 2-х

ЧАСОВЫХ

ЗАНЯТИЙ

УСПЕХ

ОБУЧЕНИЯ

СТАНДАРТИЗИРОВАННАЯ

СИСТЕМА

ПРОВЕДЕНИЯ

ТРЕНИНГОВ И

ПОДГОТОВКИ

ТРЕНЕРОВ

ОБУЧЕНИЕ ЧЕРЕЗ

ДЕЙСТВИЕ

4-х ШАГОВЫЙ

МЕТОД

24

25.

ПринципыРазбить работу на составляющие операции и

определить условия, которые необходимо

соблюсти на отдельных этапах.

Обучать ученика выполнению операций

непосредственно на рабочем месте,

демонстрируя реальный процесс.

Каждое занятие опирается на пройденный

материал, а новый материал дается

небольшими порциями.

ЕСЛИ УЧЕНИК НЕ НАУЧИЛСЯ, –

УЧИТЕЛЬ НЕ НАУЧИЛ!

25

26.

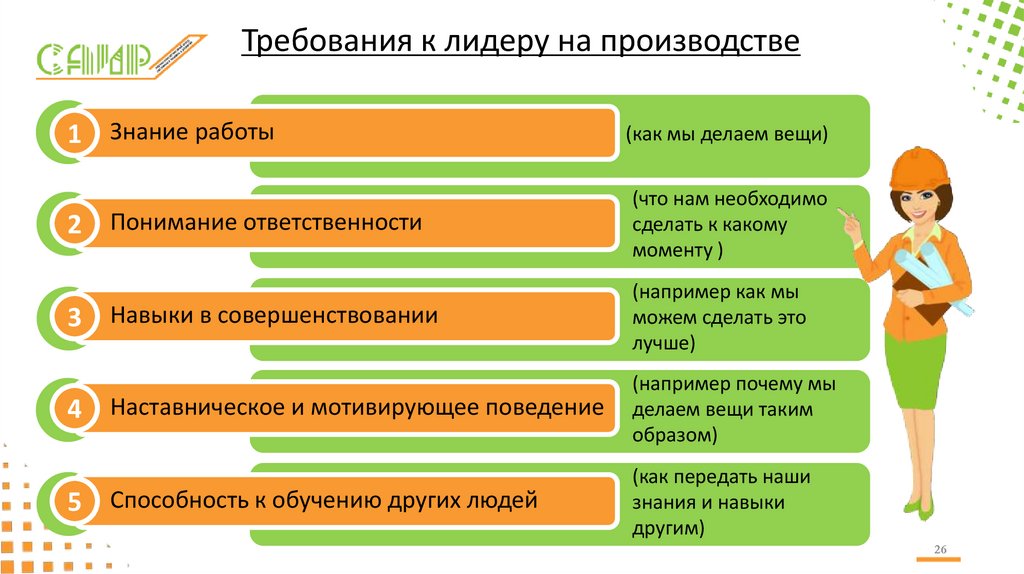

Требования к лидеру на производстве1 Знание работы

(как мы делаем вещи)

2 Понимание ответственности

(что нам необходимо

сделать к какому

моменту )

3 Навыки в совершенствовании

(например как мы

можем сделать это

лучше)

4 Наставническое и мотивирующее поведение

(например почему мы

делаем вещи таким

образом)

5 Способность к обучению других людей

(как передать наши

знания и навыки

другим)

26

27.

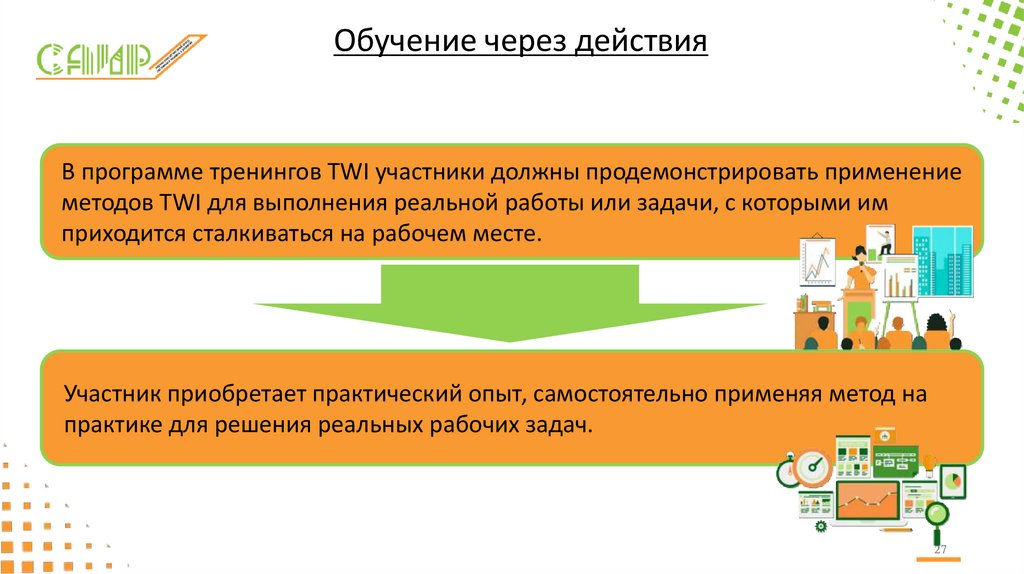

Обучение через действияВ программе тренингов TWI участники должны продемонстрировать применение

методов TWI для выполнения реальной работы или задачи, с которыми им

приходится сталкиваться на рабочем месте.

Участник приобретает практический опыт, самостоятельно применяя метод на

практике для решения реальных рабочих задач.

27

28.

Четыре шага обучения работе1 Шаг 1:

Подготовьте ученика

2 Шаг 2:

Покажите операцию

3 Шаг 3:

Дайте опробовать операцию

4 Шаг 4:

Введите корректировки

Есть около 16 подпунктов, на которые делятся эти четыре шага. Чтобы усвоить эти шаги в деталях,

требуется 10-часовой тренинг Toyota. Большинство компаний, которые я посещал, считают, что

имеют хорошую тренинг программу. Однако при проверке данной программы оказывается, что

данный метод рассматривается очень-очень кратко…

28

29.

4-шаговый методTWI

Этапы

Чарльз Аллен

Рабочие

инструкции

Методы работы

Рабочие

отношения

Получение фактов

1

Подготовка

Подготовь

Разделение на

этапы

2

Презентация

Покажи

Вопросы

Взвесить и решить

3

Применение

Испытай

Разработка

Принять действие

4

Проверка

Добейся

выполнения

Применение

Проверить

результат

Кайдзен

Наблюдение и расчет

времени текущего

процесса

Анализ текущего

процесса

Внедрение и проверка

нового процесса

Оформление нового

стандарта

29

30.

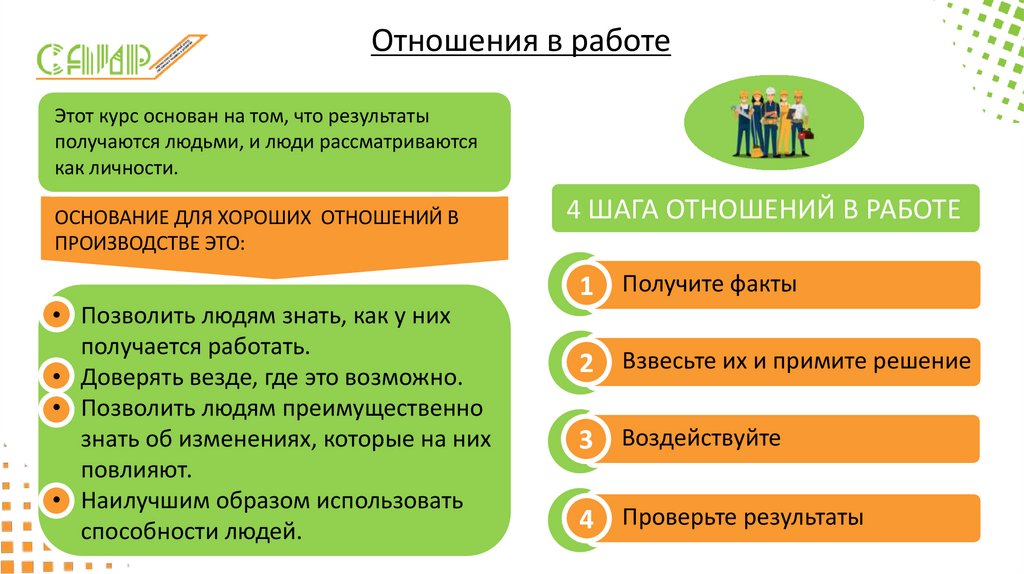

Отношения в работеЭтот курс основан на том, что результаты

получаются людьми, и люди рассматриваются

как личности.

Основание для хороших отношений в

ОСНОВАНИЕ ДЛЯ ХОРОШИХ ОТНОШЕНИЙ В

производстве

это:

ПРОИЗВОДСТВЕ ЭТО:

• Позволить людям знать, как у них

получается работать.

• Доверять везде, где это возможно.

• Позволить людям преимущественно

знать об изменениях, которые на них

повлияют.

• Наилучшим образом использовать

способности людей.

4 ШАГА ОТНОШЕНИЙ В РАБОТЕ

1 Получите факты

2 Взвесьте их и примите решение

3 Воздействуйте

4 Проверьте результаты

31.

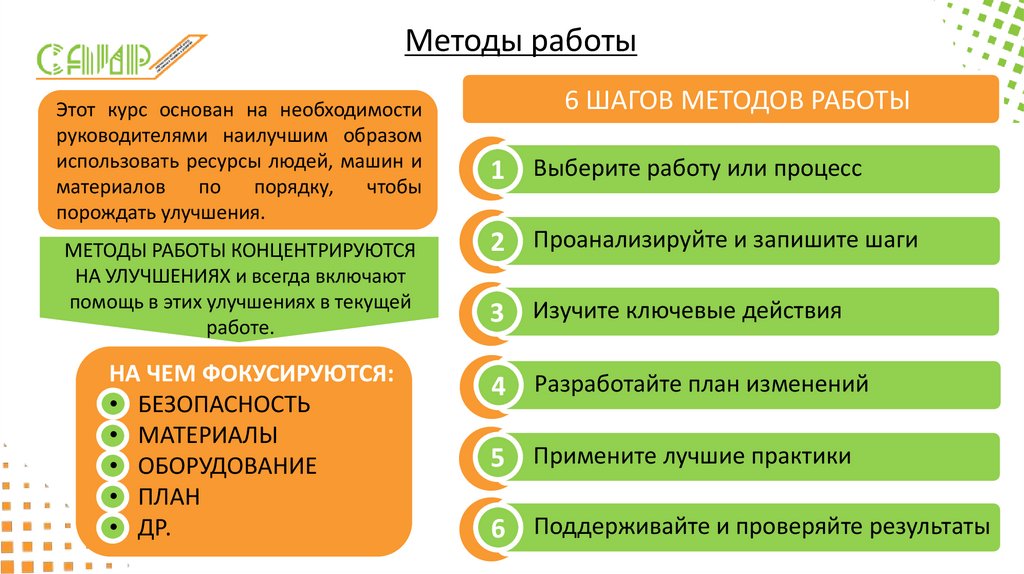

Методы работыЭтот курс основан на необходимости

руководителями наилучшим образом

использовать ресурсы людей, машин и

материалов

по

порядку,

чтобы

порождать улучшения.

МЕТОДЫ РАБОТЫ КОНЦЕНТРИРУЮТСЯ

НА УЛУЧШЕНИЯХ и всегда включают

помощь в этих улучшениях в текущей

работе.

НА ЧЕМ ФОКУСИРУЮТСЯ:

• БЕЗОПАСНОСТЬ

• МАТЕРИАЛЫ

• ОБОРУДОВАНИЕ

• ПЛАН

• ДР.

6 ШАГОВ МЕТОДОВ РАБОТЫ

1 Выберите работу или процесс

2 Проанализируйте и запишите шаги

3 Изучите ключевые действия

4 Разработайте план изменений

5 Примените лучшие практики

6 Поддерживайте и проверяйте результаты

32.

Пять 2-часовых занятийКАЖДЫЙ КУРС ИМЕЕТ ОДИНАКОВУЮ СТРУКТУРУ:

ПЯТЬ 2-ЧАСОВЫХ ЗАНЯТИЙ С

МАКСИМАЛЬНЫМ ЧИСЛОМ ОБУЧАЮЩИХСЯ

НА КАЖДОМ ЗАНЯТИИ ДО 10 ЧЕЛОВЕК

32

33.

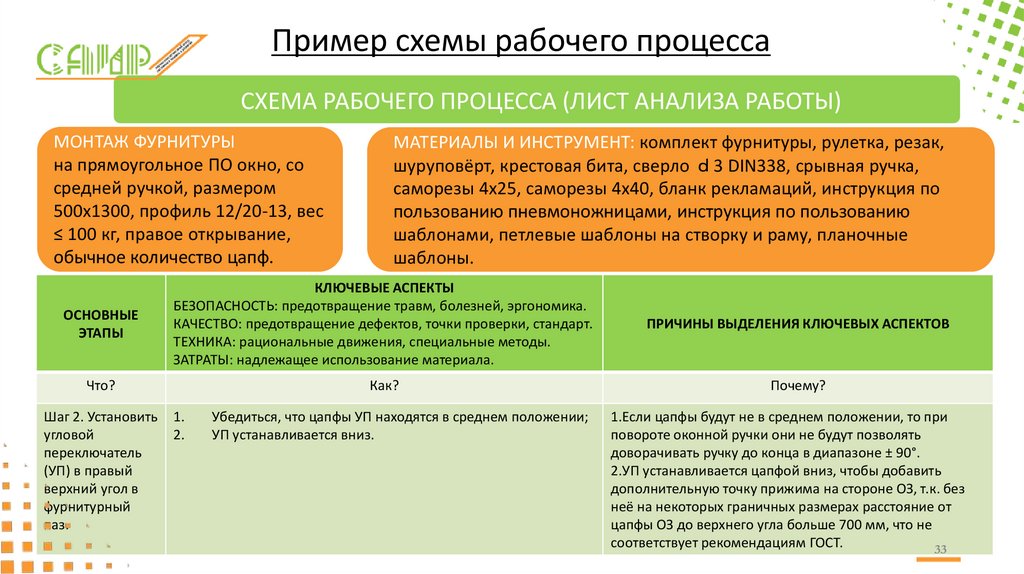

Пример схемы рабочего процессаСХЕМА РАБОЧЕГО ПРОЦЕССА (ЛИСТ АНАЛИЗА РАБОТЫ)

МОНТАЖ ФУРНИТУРЫ

на прямоугольное ПО окно, со

средней ручкой, размером

500х1300, профиль 12/20-13, вес

≤ 100 кг, правое открывание,

обычное количество цапф.

МАТЕРИАЛЫ И ИНСТРУМЕНТ: комплект фурнитуры, рулетка, резак,

шуруповёрт, крестовая бита, сверло ⅾ3 DIN338, срывная ручка,

саморезы 4х25, саморезы 4х40, бланк рекламаций, инструкция по

пользованию пневмоножницами, инструкция по пользованию

шаблонами, петлевые шаблоны на створку и раму, планочные

шаблоны.

ОСНОВНЫЕ

ЭТАПЫ

КЛЮЧЕВЫЕ АСПЕКТЫ

БЕЗОПАСНОСТЬ: предотвращение травм, болезней, эргономика.

КАЧЕСТВО: предотвращение дефектов, точки проверки, стандарт.

ТЕХНИКА: рациональные движения, специальные методы.

ЗАТРАТЫ: надлежащее использование материала.

ПРИЧИНЫ ВЫДЕЛЕНИЯ КЛЮЧЕВЫХ АСПЕКТОВ

Что?

Как?

Почему?

Шаг 2. Установить

угловой

переключатель

(УП) в правый

верхний угол в

фурнитурный

паз.

1.

2.

Убедиться, что цапфы УП находятся в среднем положении;

УП устанавливается вниз.

1.Если цапфы будут не в среднем положении, то при

повороте оконной ручки они не будут позволять

доворачивать ручку до конца в диапазоне ± 90°.

2.УП устанавливается цапфой вниз, чтобы добавить

дополнительную точку прижима на стороне ОЗ, т.к. без

неё на некоторых граничных размерах расстояние от

цапфы ОЗ до верхнего угла больше 700 мм, что не

соответствует рекомендациям ГОСТ.

33

34.

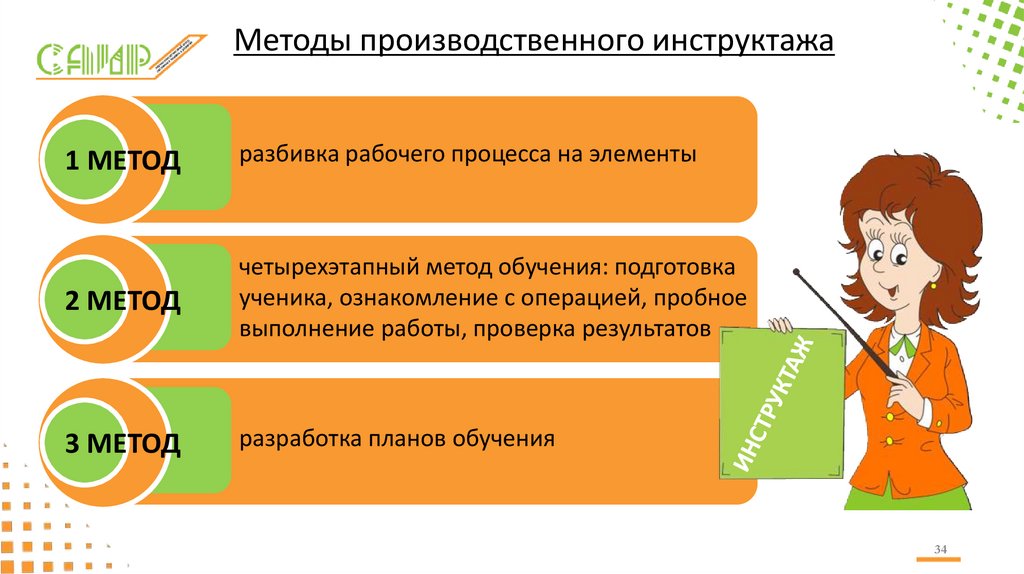

Методы производственного инструктажа1 МЕТОД

разбивка рабочего процесса на элементы

2 МЕТОД

четырехэтапный метод обучения: подготовка

ученика, ознакомление с операцией, пробное

выполнение работы, проверка результатов

3 МЕТОД

разработка планов обучения

34

35.

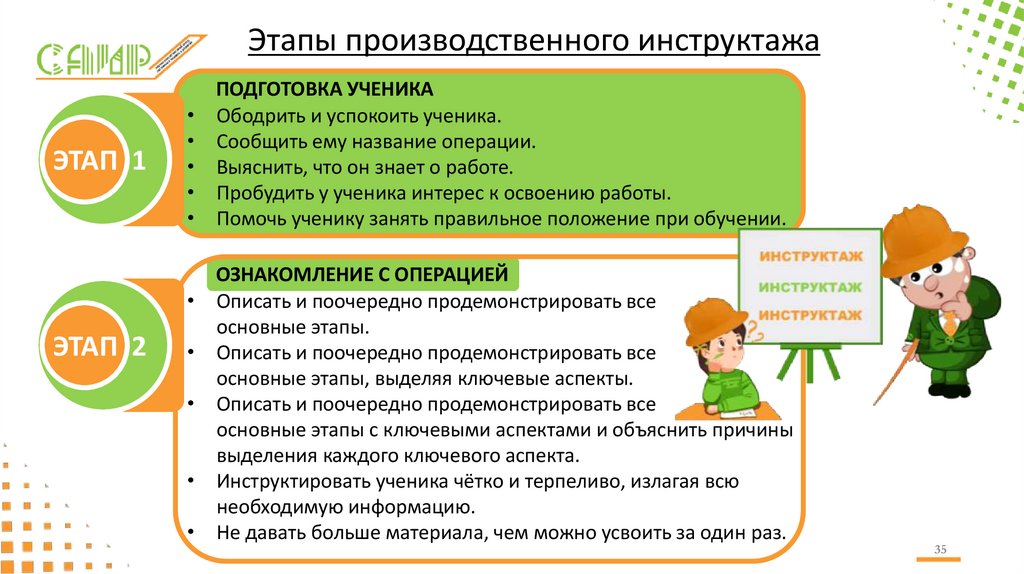

Этапы производственного инструктажаЭТАП 1

ЭТАП 2

ПОДГОТОВКА УЧЕНИКА

Ободрить и успокоить ученика.

Сообщить ему название операции.

Выяснить, что он знает о работе.

Пробудить у ученика интерес к освоению работы.

Помочь ученику занять правильное положение при обучении.

ОЗНАКОМЛЕНИЕ С ОПЕРАЦИЕЙ

Описать и поочередно продемонстрировать все

основные этапы.

Описать и поочередно продемонстрировать все

основные этапы, выделяя ключевые аспекты.

Описать и поочередно продемонстрировать все

основные этапы с ключевыми аспектами и объяснить причины

выделения каждого ключевого аспекта.

Инструктировать ученика чётко и терпеливо, излагая всю

необходимую информацию.

Не давать больше материала, чем можно усвоить за один раз.

35

36.

Этапы производственного инструктажаЭТАП 3

ЭТАП 4

ПРОБНОЕ ВЫПОЛНЕНИЕ РАБОТЫ

Ученик выполняет работу, а тренер исправляет его ошибки.

Ученик вновь выполняет работу, называя основные этапы.

Ученик вновь выполняет работу, называя ключевые аспекты.

Ученик вновь выполняет работу, объясняя причины выделения

ключевых аспектов.

Процесс повторяется, пока материал не будет усвоен.

ПРОВЕРКА И ОКОНЧАТЕЛЬНАЯ ОТРАБОТКА НАВЫКОВ

Дать ученику задание.

Сказать к кому он может обратиться за помощью.

Периодически проверять, как идут дела.

Поощрять вопросы.

Постепенно сокращать объем помощи и контроля.

36

37.

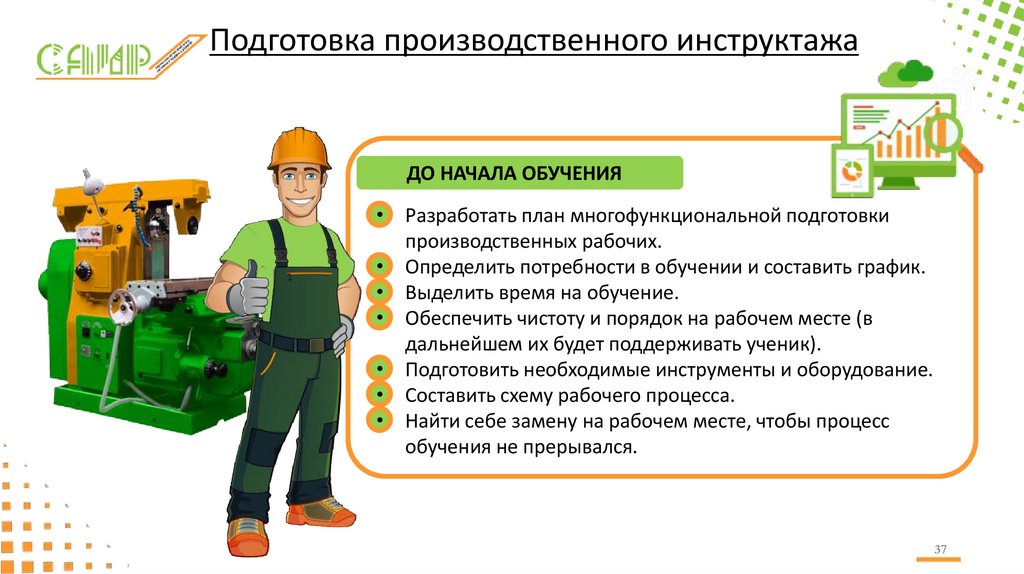

Подготовка производственного инструктажаДО НАЧАЛА ОБУЧЕНИЯ

• Разработать план многофункциональной подготовки

производственных рабочих.

• Определить потребности в обучении и составить график.

• Выделить время на обучение.

• Обеспечить чистоту и порядок на рабочем месте (в

дальнейшем их будет поддерживать ученик).

• Подготовить необходимые инструменты и оборудование.

• Составить схему рабочего процесса.

• Найти себе замену на рабочем месте, чтобы процесс

обучения не прерывался.

37

38.

Проведение производственного инструктажаВО ВРЕМЯ ОБУЧЕНИЯ

• Обеспечить безопасность ученика.

• Не рассчитывать на предварительную подготовку ученика.

• Оценивать усвоение материала и повторять процесс до тех

пор, пока качество выполнения работы не станет

удовлетворительным.

• Внимательно следить за действиями ученика.

ПО ЗАВЕРШЕНИИ ОБУЧЕНИЯ

Четко формулировать задание (сколько, когда).

Оценивать работу по завершении.

Проверять знания работника, задавая вопросы.

При необходимости заниматься с работником

дополнительно.

38

39.

Установки1. Люди осваивают процесс постепенно, шаг за шагом, применяя полученные знания на

практике под руководством наставника.

2. Чтобы собрать усвоенные элементы воедино, требуется время и помощь наставника,

который наблюдает за выполнением работы.

3. Следует четко определить все элементы стандартизированного процесса. Это обеспечит

эффективность обучения.

4. Непрерывное обучение и развитие на рабочем месте способствуют формированию

гармоничных взаимоотношений между мастером (наставником) и рабочим.

Важнейшая функция руководителя низшего звена – быть учителем, наставником и

заниматься развитием подчиненных.

5. Качество и производительность в конечном итоге определяются долговременным

процессом развития.

39

40.

Секрет эффективности TWIМетодика универсальна, хорошо тиражируется и масштабируется.

Проста и легко применима.

Высокий уровень стандартизации обучения.

Методика TWI дает возможность выявить и решить все проблемы в работе предприятия.

Методика повышает вовлеченность сотрудников.

Легко совмещается с другими методами обучения.

К примеру, TWI легко объединить с OPL (One Point Lesson – урок одного вопроса), который

используется для обучения бережливому производству. Именно TWI делает другие методы

обучения, такие как OPL, работающими и эффективными.

Методику TWI легко модифицировать.

TWI меняет и поведение, и мышление.

40

41.

Секрет эффективности TWIСИСТЕМА доказала свою успешность на всех этапах своего развития:

сначала в 20–30-е годы прошлого века помогла США поставить на воду

победоносный флот и в конечном итоге победить в войне.

А потом позволила небольшим национальным компаниям в разных

странах стать транснациональными лидерами с общими стандартами

производства и обучения, стабильным качеством и налаженным потоком

квалифицированного персонала.

Эффективность подтверждается отчетами компаний, прошедших обучение

по методике TWI.

О сокращении времени на обучение и уменьшении жалоб

заявили 100% предприятий, о повышении производительности

отчитались 86% компаний, об экономии рабочей силы — 88%, о

сокращении потерь — 55%.

41

42.

Секрет эффективности TWIОБЫЧНЫЙ ЭФФЕКТ программы TWI –

у сотрудников формируется

ЧУВСТВО ХОЗЯИНА и желание

непрерывно улучшать процессы и

производственную среду

42

43.

Российский опытОпыт последних лет показал выдающиеся успехи наших

российских компаний в самых различных отраслях: от

машиностроения и нефтяной промышленности до пищевой

отрасли и даже розничных продаж.

НПП «Салют», лидер по разработке и внедрению изделий в

области двигателестроения

Время обучения сотрудников работе на станках с ЧПУ

сокращено на 41%. Количество ошибок уменьшилось на 65%.

15

10

5

0

время обучения

количество ошибок

производительность

43

44.

Российский опыт«Башнефтегеофизика», геофизический сервис и

приборостроение.

Переделки сокращены на 15%; брак по вине работников

– на 25%; число случаев выхода из строя оборудования

по вине работников – на 20%; среднее время монтажа

станции уменьшилось с четырех суток до трех.

14

12

10

8

6

4

2

0

переделки

брак

поломки

среднее время монтажа (сутки)

44

45.

Российский опытПодразделение «Татнефть», нефтегазодобыча,

нефтепереработка, нефтехимия, шинный комплекс и сеть

АЗС

После обучения компетенции персонала повысились с 40 до

63%. Утвержден реестр необходимых навыков, включающий

46 позиций. Число отклонений по причине навыка снизилось

в три раза. Продолжительность ремонта снизилась на 20%.

УК «ТМС групп», нефтесервис

Подготовлено 734 тренера-наставника. Сформирован

институт инструкторов TWI. Разработаны 155 схем рабочих

процессов. Описаны ключевые аспекты по ТБ. В результате

доля брака снижена с 30 до 0%. Сокращен срок ввода в

профессию на 30%. Среднее время аварийного простоя

снизилось с 38 до 8 часов.

45

46.

НОВЫХ УСПЕХОВ!46

Маркетинг

Маркетинг Реклама

Реклама