Похожие презентации:

Слюсарна-справа

1.

2.

ББК34.671 я722

М15

У Д К 683.3(075.3)

Перекладено за виданням: Макиенко Н. И. Общий курс слесарного де

ла.— 3-е изд., испр.— М. : Высш. шк., 1989.— 335 с.

Редакція літератури з машинобудування і будівництва

Редактор П. М. Юрченко

Макієнко M. І.

М15

З а г а л ь н и й курс слюсарної справи: П і д р у ч н и к / П е р .

В . К . С и д о р е н к о . — К . : Вища ш к . , 1 9 9 4 . — 311 с : іл.

I S B N 5-11-004084-2

з

рос.

Описано обладнання, інструменти і пристрої, прийоми виконання слю

сарних операцій. Дано відомості про види, причини виникнення і способи

запобігання браку, організацію робочого місця, безпеку роботи і протипо

жежні заходи.

Для учнів професійно-технічних училищ.

М

2704080000—095

2ЇЇ=94

ISBN

100

5-11-004084-2

-

94

ББК 34.67Ія722

© Издательство «Высшая шко

ла», . 1989, с изменениями

@ Переклад на українську

мову, В. К. Сидоренко, 1994

3.

ВСТУПРозвиток

машинобудування та металообробної

промисловос

ті з а л е ж и т ь від виробництва сучасних верстатів та іншого прогресив

ного технологічного о б л а д н а н н я , створення г н у ч к и х автоматизова

них виробництв, роторних та роторно-конвеєрних л і н і й , застосуван

ня обчислювальної т е х н і к и , систем автоматизованого п р о е к т у в а н н я ,

машин та о б л а д н а н н я з вбудованими засобами мікропроцесорної тех

н і к и , б а г а т о о п е р а ц і й н и х верстатів з числовим програмованим керу

ванням.

В п р о в а д ж е н н я у промисловість, будівництво і сільське господарст

во нової т е х н і к и потребує високої к в а л і ф і к а ц і ї р о б і т н и к і в , здатних

засвоїти та повністю в и к о р и с т а т и усі види

технічного о с н а щ е н н я .

Стаючи фізично легшою, п р а ц я набуває все б і л ь ш творчого характе

р у , потребує різноманітних з н а н ь . Н а п р и к л а д , щоб успішно здійсню

вати р е г у л ю в а н н я , ремонт, н а л а г о д ж е н н я складного у с т а т к у в а н н я ,

треба добре знати його к о н с т р у к ц і ю ; щоб осмислити х а р а к т е р перебігу

я к и х о с ь процесів, потрібні з н а н н я з м е х а н і к и , е л е к т р о н і к и , електро

т е х н і к и . Сучасний робітник, щоб керувати автоматичними системами,

мусить знати їх принцип дії, а т а к о ж уміти провадити р о з р а х у н к и ,

читати креслення та іншу технічну документацію. З а р а з потрібні

робітники, я к і мають високу к в а л і ф і к а ц і ю та володіють професіями

ш и р о к о г о профілю ( н а п р и к л а д , такими я к слюсар механоскладаль

них робіт, розмітник, контролер верстатних і слюсарних робіт, слю

сар з ремонту та н а л а г о д ж е н н я промислового у с т а т к у в а н н я , слюсарінструментальник по штампах і п р и с т р о я х , слюсяр-електрик, налад

чик автоматичованих л і н і й ) .

Професійно-технічні

училища — основна ш к о л а

підготовки ви

с о к о к в а л і ф і к о в а н и х робітників. Серед робочих професій слюсар —

о д н а з н а й п о ш и р е н і ш и х . В основу підготовки с л ю с а р і в п о р я д з теоре

тичним н а в ч а н н я м покладена участь у продуктивній п р а ц і . На уро

ках виробничого н а в ч а н н я учні вивчають теоретичні основи техніки

та т е х н о л о г і ї в и к о н а н н я робіт, передбачених к в а л і ф і к а ц і й н и м и харак

теристиками, о б л а д н а н н я , пристрої, інструменти, що застосовуються

при виконанні цих робіт, металознавство, к р е с л е н н я , допуски і тех

нічні в и м і р ю в а н н я , економіку виробництва, безпеку п р а ц і , технічну

естетику, а потім під час виробничої п р а к т и к и на підприємствах учні

набувають навичок та умінь виконувати

роботу із с п е ц і а л ь н о с т і .

4.

Р о з д і л 1. ЗАГАЛЬНІ ВІДОМОСТІПРО С Л Ю С А Р Н У СПРАВУ

§ 1. П Р О Ф Е С І Я С Л Ю С А Р Я

Слюсарні роботи — це обробка м а т е р і а л і в , я к а звичайно допов

нює верстатну механічну обробку, або виготовлення виробів сполу

ченням деталей, с к л а д а н н я м машин і механізмів, а т а к о ж їх регулю

в а н н я м . Слюсарні роботи виконуються за допомогою ручного чи

механізованого слюсарного інструмента або на верстатах.

Люди навчилися добувати й о б р о б л я т и метали з давніх-давен.

З металу виготовляли з н а р я д д я п р а ц і (наприклад, сокири, коси, серпи),

засоби захисту (щити, мечі тощо), предмети домашнього в ж и т к у (кот

л и , ч а ш к и , т а з и ) , п р и к р а с и та інші вироби.

П р о т я г о м багатьох р о к і в металеві вироби в и г о т о в л я л и вручну ковалі-ремісники. П і з н і ш е з розвитком ковальського ремесла, появою

р і з н и х п р и с т р о ї в , удосконаленням з н а р я д ь п р а ц і , застосуванням брон

зи та з а л і з а п р а ц я м і ж ковалями-ремісниками р о з д і л и л а с я . Одні ко

в а л і в и к о н у в а л и грубші роботи, н а п р и к л а д з н а р я д д я п р а ц і , речі

домашнього в ж и т к у , а д р у г і — дрібніші та тонші предмети.

В X I V — X V ст. в и н и к а є нова г а л у з ь ковальського виробництва —

холодне к у в а н н я металу, тобто остаточна його обробка без нагрі

в а н н я , а разом з нею і слюсарне ремесло. Н а й т и п о в і ш и м и представ

никами цієї справи були замочники — майстри з в и г о т о в л е н н я зам

ків. На початку XVIII ст. замочників називали «шлосерами» (замок на

німецькій der Schloss). З часом іноземне слово набуло ш и р ш о г о зна

чення. Т а к в и н и к л а назва «слюсар».

З р а з к и зброї, з н а р я д ь п р а ц і , різних механізмів (замків, годин

н и к і в , машин) та інших виробів в р а ж а ю т ь складністю о б р о б к и , ре

тельністю о з д о б л е н н я , засвідчуючи, що холодна обробка металу, мис

тецтво р і з а т и метал вручну були поширені ще к і л ь к а століть т о м у .

З п о я в о ю м е т а л о р і з а л ь н и х верстатів та їх удосконаленням поступово

с к о р о ч у в а л а с я частка ручної п р а ц і , бо вона з а м і н ю в а л а с я працею

стругальників, токарів, фрезерувальників,

ш л і ф у в а л ь н и к і в тощо.

Та о д н і є ю з ведучих з а л и ш и л а с я професія с л ю с а р я . Як і р а н і ш е , ціну

ється п р а ц я слюсаря-майстра, від я к о г о вимагається вміння викону

вати всі види ручної обробки металів.

5.

§ 2. ВИДИ С Л Ю С А Р Н И Х РОБІТУ сучасному машинобудуванні р о л ь слюсарних робіт надзвичай

но в е л и к а : жодну машину, механізм чи п ри л а д не можна с к л а с т и та

відрегулювати Оез участі с л ю с а р я .

Слюсарні роботи застосовують в різних видах виробництва. Тому

слюсарів-універсалш п о д і л я ю т ь за видами робіт:

слюсарі-складальники — складають

машини

та м е х а н і з м и ;

слюсарі-ремонтники — здійснюють технічне о б с л у г о в у в а н н я

та

ремонт машин і механізмів,

слюсарі-інструментальники — забезпечують виробництво інстру

ментами та пристроями;

слюсарі з м о н т а ж у п р и л а д і в — виконують у с т а н о в л е н н я їх на

місце, підведення р і з н и х видів енергії т о щ о .

В и в ч е н н я слюсарної с п р а в и потрібно т а к о ж м е х а н і з а т о р а м сіль

с ь к о г о господарства, водіям автомобілів та іншим п р а ц і в н и к а м .

С л ю с а р н і роботи р і з н и х видів об'єднує єдина т е х н о л о г і я виконан

ня операцій, до яких належать розмічання, рубання, випрямляння

т а з г и н а н н я , р і з а н н я , о б п и л ю в а н н я , с в е р д л і н н я , з е н к у в а н н я т а зен

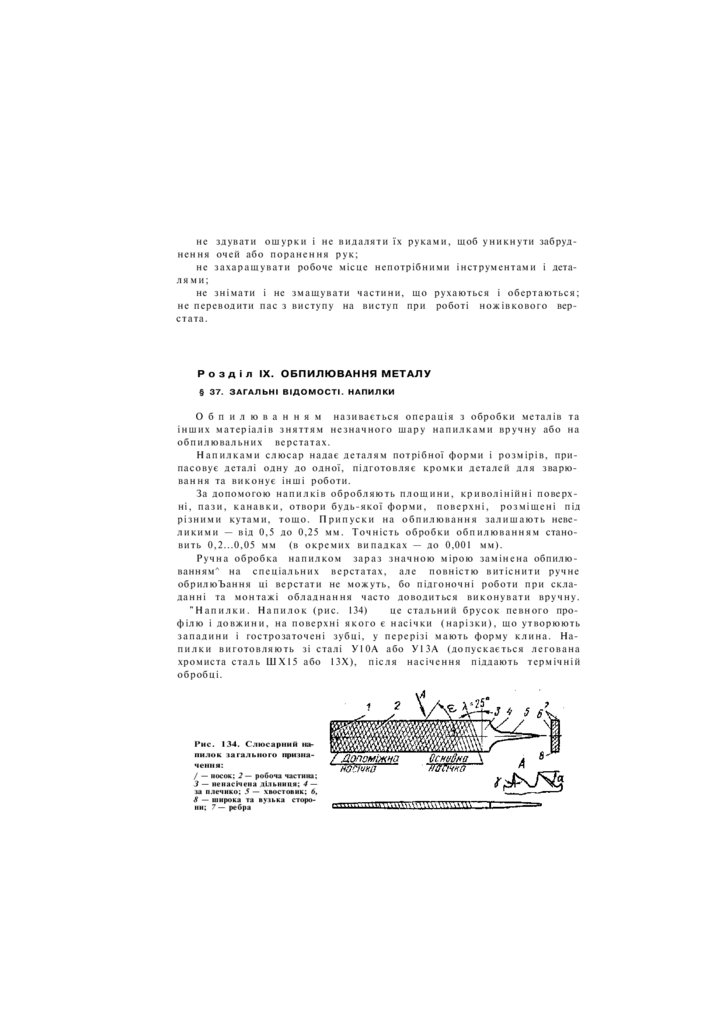

керування, розвірчування отворів, нарізування різьби, клепання,

ш а б р у в а н н я , р о з п и л ю в а н н я та п р и п а с у в а н н я , п р и т и р а н н я та дове

дення, лудіння і склеювання.

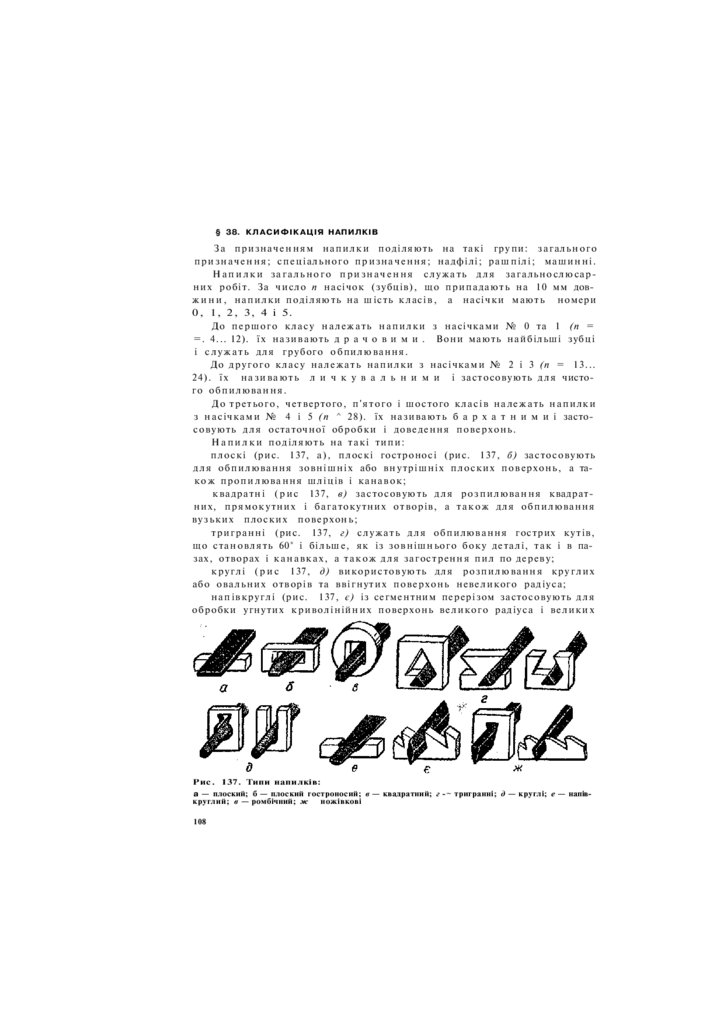

Завдяки застосуванню

механізованого

інструмента,

пристро

їв і верстатного о б л а д н а н н я професія с л ю с а р я почала н а б л и ж а т и с я

до професій робітників-верстатників. Тепер слюсар повинен уміти

п р а ц ю в а т и на с т р у г а л ь н и х , ш л і ф у в а л ь н и х , доводочних та інших

верстатах.

Обсяг слюсарної обробки значною мірою х а р а к т е р и з у є т ь с я рів

нем т е х н о л о г і ї і з а л е ж и т ь від типу виробництва.

На підприємствах або в м а й с т е р н я х , що в и г о т о в л я ю т ь різнома

нітні вироби у невеликій к і л ь к о с т і ( о д и н и ч н е в и р о б и и ц т в о ) , від с л ю с а р і в потрібна універсальність. Слюсар на такому під

приємстві виконує роботи різної складності. П р и потребі він здійс

нює ремонт і монтаж верстатів, в и г о т о в л я є пристрої, в и к о н у є роботу

шліфувальника, токаря, фрезерувальника тощо.

Н а підприємствах с е р і й н о г о в и р о б н и ц т в а , д е виго

т о в л я ю т ь однорідні деталі великими п а р т і я м и , підвищується точність

механічної обробки і відповідно зменшується обсяг с л ю с а р н и х робіт,

але слюсар в и к о н у є ручну роботу, що не м о ж н а на м а ш и н і .

П р а ц я с л ю с а р я з а л и ш а є т ь с я і н а підприємствах м а с о в о г о в и

р о б н и ц т в а , д е однорідна п р о д у к ц і я в и п у с к а є т ь с я у в е л и к і й

кількості та т р и в а л и й час (рік, два і більше).

Р у ч н а с л ю с а р н а о б р о б к а менш п р о д у к т и в н а , н і ж механічна (на

верстатах), і потребує б і л ь ш и х фізичних з у с и л ь робітника. Тому т а м ,

де це м о ж л и в о , ручну обробку з а м і н ю ю т ь механічною.

5

6.

§ 3. КУЛЬТУРА ТА ПРОДУКТИВНІСТЬ ПРАЦІ.ЯКІСТЬ ПРОДУКЦІЇ

Культуру праці р о з г л я д а ю т ь як уміння та звичку р а ц і о н а л ь н о

планувати, організовувати і контролювати свою роботу.

Продуктивність праці вимірюється к і л ь к і с т ю продукції, виготов

леної робітником за одиницю робочого часу (годину, зміну, м і с я ц ь ,

рік), або к і л ь к і с т ю часу, витраченого на виробництво одиниці про

дукції.

Однією з важливих умов підвищення продуктивності

праці є

усунення причин, що ведуть до втрат робочого часу. Робота має бути

о р г а н і з о в а н а т а к , щоб к о ж н а хвилина робочого часу використовува

л а с я з максимальною ефективністю. Д л я цього потрібні організова

ність і самодисципліна.

Якість продукції — с у к у п н і с т ь властивостей п р о д у к ц і ї , що задо

в о л ь н я ю т ь певним потребам відповідно до її п р и з н а ч е н н я . Якість про

дукції визначається при одночасному розгляді та оцінці технічних,

е к с п л у а т а ц і й н и х , к о н с т р у к т о р с ь к и х , технологічних параметрів, норм

надійності та довговічності, художньо-естетичних властивостей та

економічних п о к а з н и к і в (вартості виробництва та е к с п л у а т а ц і ї ) . По

к а з н и к и якості продукції встановлюються відповідними ГОСТами.

Н а д і й н і с т ь — властивість виробу виконувати задані функ

ції, зберігаючи свої е к с п л у а т а ц і й н і показники протягом необхідного

п р о м і ж к у часу чи наробітку.

Н а д і й н і с т ь з а л е ж н о від призначення виробу та умов його експлу

а т а ц і ї — це безвідмовність, довговічність, з б е р і г а н н я та ремонтопри

датність.

Д о в г о в і ч н і с т ь — здатність виробу зберігати свої власти

вості (продуктивність, безвідмовність, точність тощо) у визначених

межах т р и в а л и й час. П о к а з н и к о м довговічності може бути ресурс часу

чи обсяг роботи при встановленому навантаженні.

На я к і с т ь роботи впливають оптимальний темп

(ступінь швид

кості) і ритм (чергування). Як при з а н и ж е н и х , так і при завищених

темпах роботи послаблюється увага, знижуються я к і с т ь роботи, точ

н і с т ь рухів. П р и визначенні ритму роботи слюсаря враховують, що

операції, я к і потребують концентрації уваги, не повинні чергуватися

з о п е р а ц і я м и , що потребують швидких рухів.

Р о з д і л II. ОРГАНІЗАЦІЯ ПРАЦІ С Л Ю С А Р Я

§ 4. Н А У К О В А О Р Г А Н І З А Ц І Я ПРАЦІ

Загальні положення. У сучасних умовах н а у к о в о ю в в а ж а є т ь с я

о р г а н і з а ц і я п р а ц і , що грунтується на д о с я г н е н н я х н а у к и і методах,

я к і в п р о в а д ж у ю т ь с я у виробництво і н а й к р а щ е поєднують т е х н і к у

б

7.

та людей в єдиному виробничому процесі, забезпечує найефективнішевикористання

м а т е р і а л ь н и х і трудових ресурсів, безперервне під

вищення продуктивності

праці, сприяє збереженню здоров'я ро

бітника.

Наукова організація праці містить такі елементи, як обладнання

навчальних майстерень, організація робочих місць (планування, ос

в і т л е н н я ) і трудового процесу (робоча поза, робочі р у х и та їх еле

менти), р о з р о б к а р е ж и м у п р а н і (темп, ритм), створення о п т и м а л ь н и х

с а н і т а р н о - г і г і є н і ч н и х ( м і к р о к л і м а т , шум, в і б р а ц і я , о с в і т л е н н я , осо

биста г і г і є н а ) і естетичних ( к о л і р , п о ф а р б у в а н н я , о д я г , м у з и к а ) умов

п р а ц і , п р о т и п о ж е ж н и х з а х о д і в т а з а б е з п е ч е н н я безпеки п р а ц і .

О б л а д н а н н я слюсарних м а й с т е р е н ь .

ЇУ' с л ю с а р н и х м а й с т е р н я х

і на д і л ь н и ц я х розміщено о б л а д н а н н я і н д и в і д у а л ь н о г о та з а г а л ь н о г о

к о р и с т у в а н н я . Д о о б л а д н а н н я і н д и в і д у а л ь н о г о к о р и с т у в а н н я нале

ж а т ь верстаки з л е щ а т а м и , з а г а л ь н о г о к о р и с т у в а н н я — с в е р д л и л ь н і

й прості з а т о ч у в а л ь н і верстати ( т о ч и л ь н о - ш л і ф у в а л ь н і ) , о б п и л ю в а л ь но-зачисні верстати, ь е р е в і р н і р о з м і ч а л ь н і п л и т и , г в и н т о в и й прес,

н о ж і в к о в и й верстат, в а ж і л ь н і н о ж и ц і , плити д л я в и п р я м л я н н я т а ін.

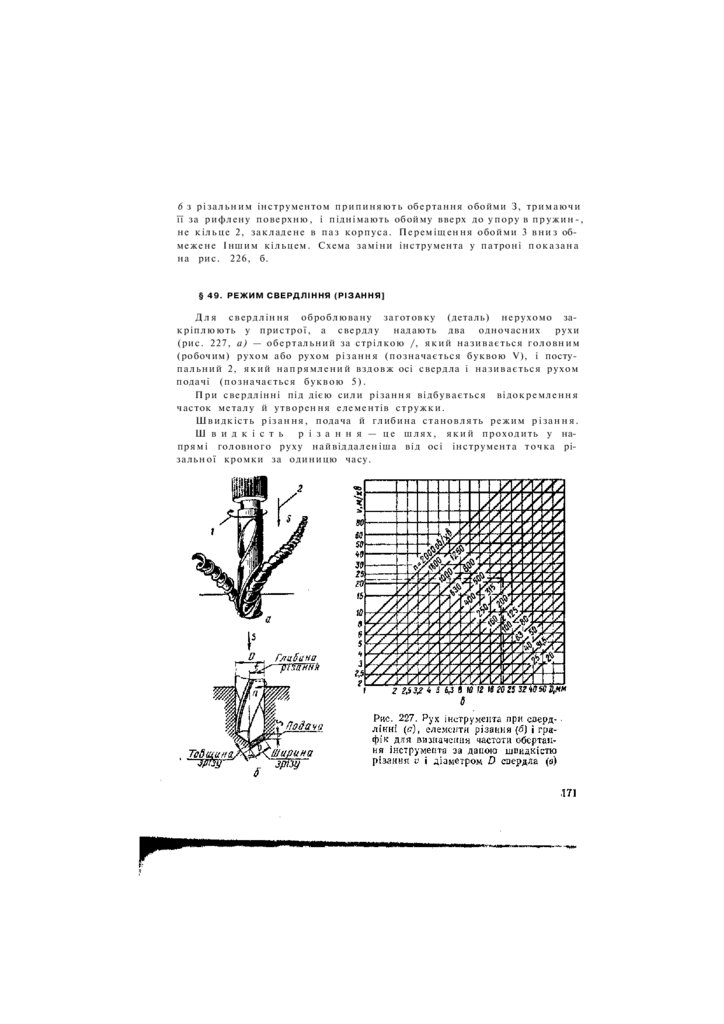

Д л я р о з м і щ е н н я з а г о т о в о к і д е т а л е й , п р и с т р о ї в та інструментів, до

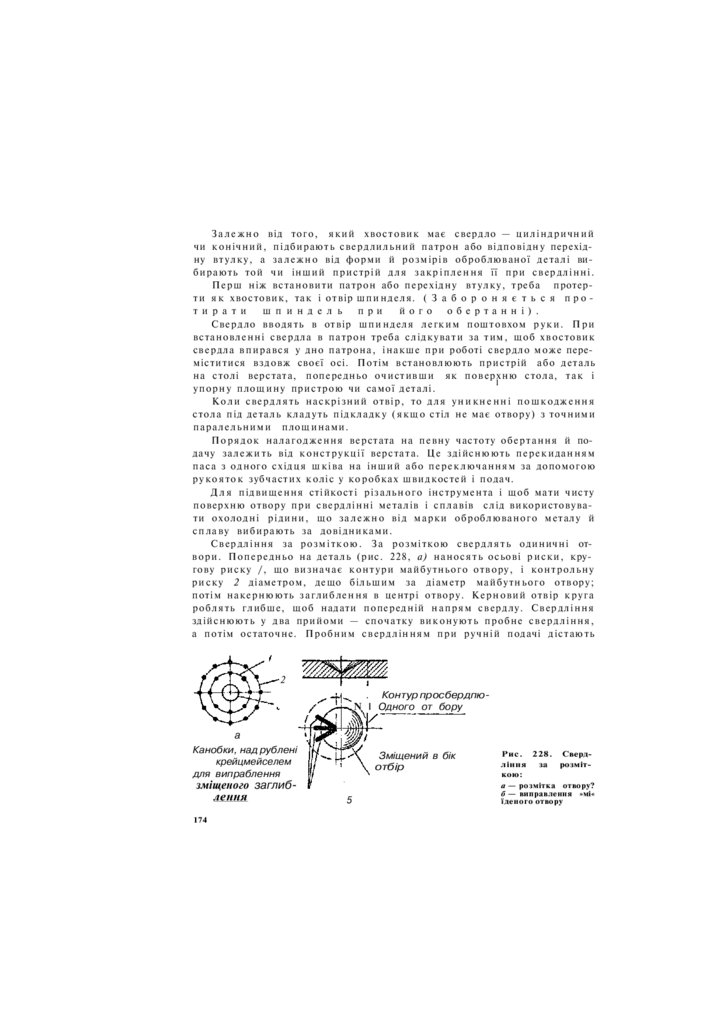

поміжних м а т е р і а л і в є групові інструментальні шафи, с т е л а ж і , т а р а

д л я заготовок (деталей) і с т р у ж к и .

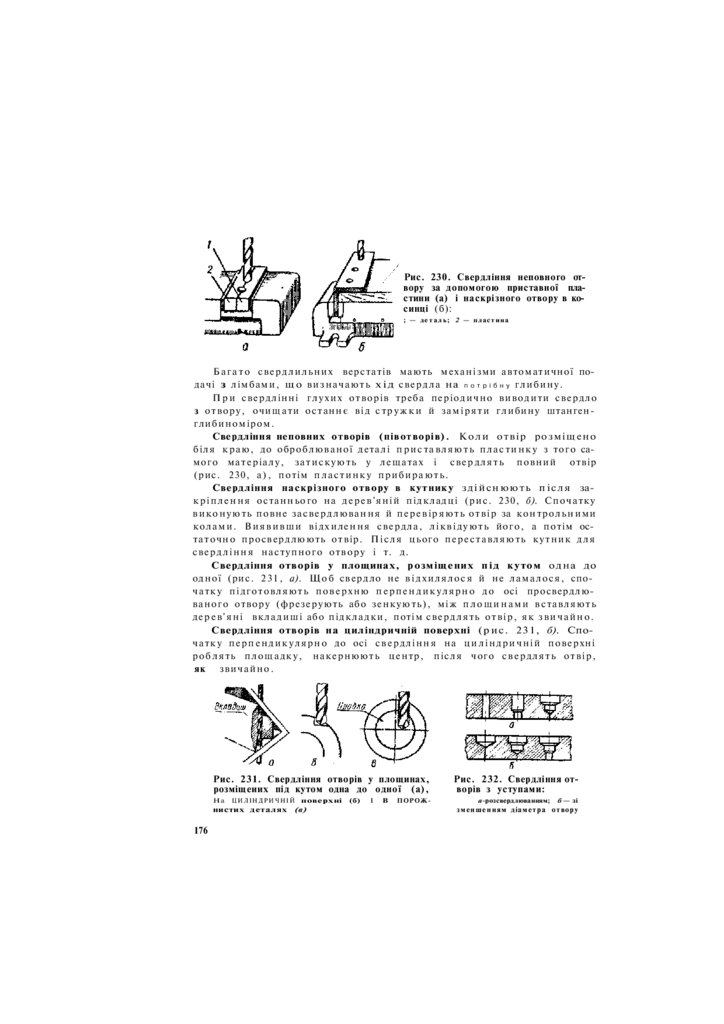

С л ю с а р н и й

в е р с т а к — основне о б л а д н а н н я

робочого

м і с ц я д л я в и к о н а н н я ручних робіт. Це с п е ц і а л ь н и й с т і л , на я юму

виконуються

слюсарні

роботи. Він має бути міцним і с т і й к и м .

К а р к а с в е р с т а к а — з в а р н а к о н с т р у к ц і я з ч а в у н н и х чи с т а л ь н и х т р у б ,

с т а л ь н о г о п р о ф і л ю ( к у т и к а ) . К р и ш к у (стільницю)

в е р с т а к а виго

т о в л я ю т ь з дощок з а в т о в ш к и 50...60 мм (з т в е р д и х порід д е р е в а ) .

С т і л ь н и ц ю , з а л е ж н о від х а р а к т е р у в и к о н у в а н и х на в е р с т а к у робіт,

п о к р и в а ю т ь листовим металом з а в т о в ш к и 1...2 мм, л і н о л е у м о м чи

ф а н е р о ю і о к а н т о в у ю г ь б о р т и к о м , щоб з неї не с к о ч у в а л и с я де

талі.

Під с т і л ь н и ц е ю в е р с т а к а з в и ч а й н о є висувні я щ и к и (не менше

д в о х ) , поділені на к і л ь к а к о м і р о к д л я з б е р і г а н н я в певному п о р я д к у

інструментів, д р і б н и х деталей та д о к у м е н т а ц і ї .

Слюсарні

верстаки б у в а ю т ь одно- та б а г а т о м і с н і . Одномісні

( р и с . 1, а) мають д о в ж и н у 1000. ..1200 мм, ш и р и н у 700. ..800 мм, висоту

800...900 мм, а багатомісні — д о в ж и н у

з а л е ж н о від числа

пра

цюючих, ш и р и н а і висота їх та с а м а , що й о д н о м і с н и х . Н а й з р у ч н і ш і і

н а й ш и р ш е з а с т о с о в у ю т ь с я одномісні в е р с т а к и .

Б а г а т о м і с н і с л ю с а р н і в е р с т а к и (рис. 1, б) мають істотний недо

л і к : коли один робітник в и к о н у є точні роботи ( р о з м і ч а н н я , обпилю

в а н н я , ш а б р у в а н н я ) , а д р у г и й в цей час — р у б а н н я чи к л е п а н н я , то

в результаті в і б р а ц і ї в е р с т а к а п о р у ш у є т ь с я точність робіт, я к і вико

нує перший р о б і т н и к .

7

8.

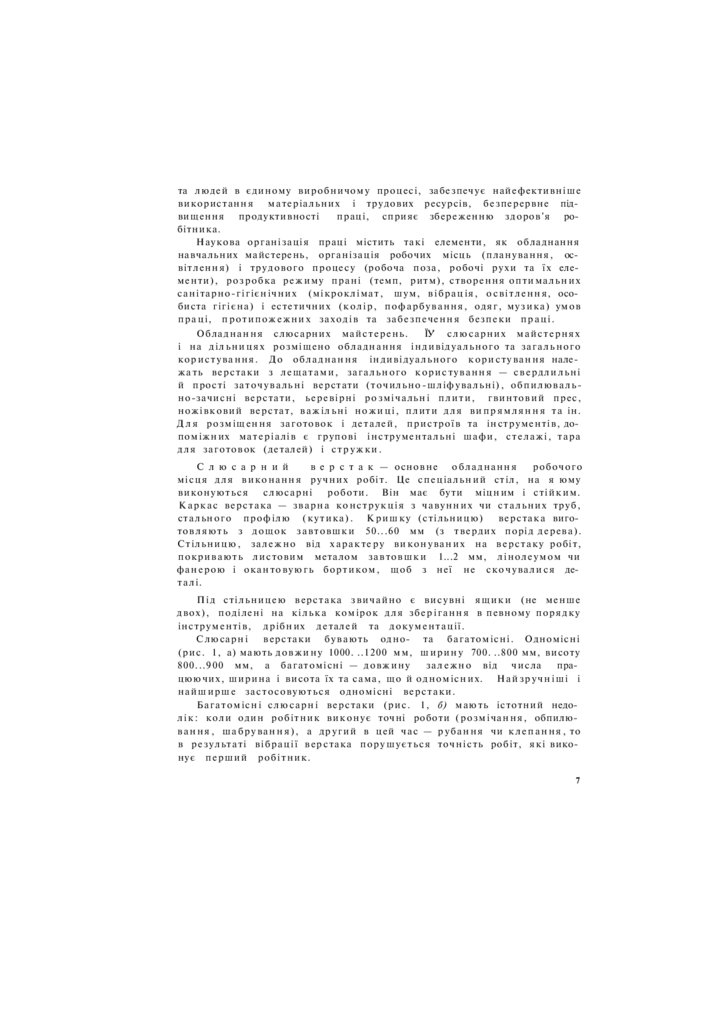

Рис. 1. Слюсарні верстаки з поворотними лещатами:а — одномісні: 6 — багатомісні; / — каркас; 2 — стільниця: 3 — лещата;

4—захисний

е к р а н ; 5 — п л а н ш е т д л я к р е с л е н ь ; 6 — с в і т и л ь н и к : 7 — п о л и ц я д л я в и м і р ю в а л ь н о г о ін«

с т р у м е н т а ; 8 — п л а н ш е т д л я р о б о ч о г о і н с т р у м е н т а : 9 — я щ и к и ; 10 — п о л и ц і ; // —

сидіння

С л ю с а р н и й в е р с т а к (рис. 1, а) с к л а д а є т ь с я з м е т а л е в о г о к а р к а с а

/, в е р с т а к о в о ї д о ш к и (стільниці) 2, з а х и с н о г о е к р а н а (металева сітка

з дрібним очком чи о р г а н і ч н е скло) 4. На в е р с т а к у р о з м і щ у ю т ь

л е щ а т а З з п а р а л е л ь н и м и г у б к а м и , п л а н ш е т 5 д л я к р е с л е н ь , світиль

ник 6", к р о н ш т е й н з п о л и ч к о ю 7 д л я в и м і р ю в а л ь н о г о інструмента,

п л а н ш е т 5 д л я робочого і н с т р у м е н т а .

П і д с т і л ь н и ц е ю є чотири я щ и к и 9 з в і д д і л е н н я м и д л я з б е р і г а н н я

інструмента і д в і п о л и ц і 10 д л я д е т а л е й і з а г о т о в о к . До н і ж к и верста

ка к р і п и т ь с я відкидне сидіння 11.

У м а й с т е р н я х п р о ф т е х у ч и л и щ встановлюють в е р с т а к и , що не перед

бачають п і д с т а в к и і д о п у с к а ю т ь р е г у л ю в а н н я

підйому л е щ а т на

потрібну висоту (рис. 2). У к а р к а с і цього в е р с т а к а міцно з а к р і п л е н а

с п е ц і а л ь н а г а й к а З з різьбою, всередину я к о ї входить стальний хвос

т о в и к . Л е щ а т а піднімають чи о п у с к а ю т ь за допомогою гвинта /,

обертаючи маховичок 8,

В е р с т а к оснащено захисним екраном 5 з м е т а л е в о ї сітки з а в в и ш к и

1 м з о ч к о м не б і л ь ш як 3 мм чи о р г а н і ч н о г о с к л а , п о л и ч к о ю 4 д л я

в и м і р ю в а л ь н о г о інструмента, планшетами 6 д л я робочого інструмента,

що р а з о м з інструментом у к л а д а ю т ь в я щ и к . Д е р е в ' я н а с т і л ь н и ц я вер

стака з а м і с т ь б о р т и к і в о к а н т о в а н а р а м к о ю 7 з а л ю м і н і є в о г о к у т и к а .

8

9.

Планшет-касета — це р а м к а , одна частина я к о ї з а к р и т а прозорим о р г с к л о м , а зворотна — к р и ш к о ю - з а с у в к о ю . У п л а н ш е т кладуть

креслення із з а в д а н н я м и .

З а с т о с у в а н н я планшета-касети дає змогу к о р и с т у в а т и с я к і л ь к о м а

кресленнями, не потребує картону д л я п о к р и т т я к р е с л е н ь з а х и с н и м

ш а р о м і, к р і м того, т р и в а л и й час зберігати к р е с л е н н я чистими.

Д л я роботи м е х а н і з о в а н и м інструментом до в е р с т а к а

підведено

силову електричну л і н і ю та трубопровід стисненого п о в і т р я .

Д л я в и к о н а н н я с л ю с а р н и х робіт безпосередньо б і л я м а ш и н ш и р о к о

застосовують пересувні (на р о л и к а х ) в е р с т а к и (рис. 3). К о л и с л ю с а р ю

доводиться р у х а т и с я в з д о в ж фронту роботи, то він к о р и с т у є т ь с я та

ким верстаком.

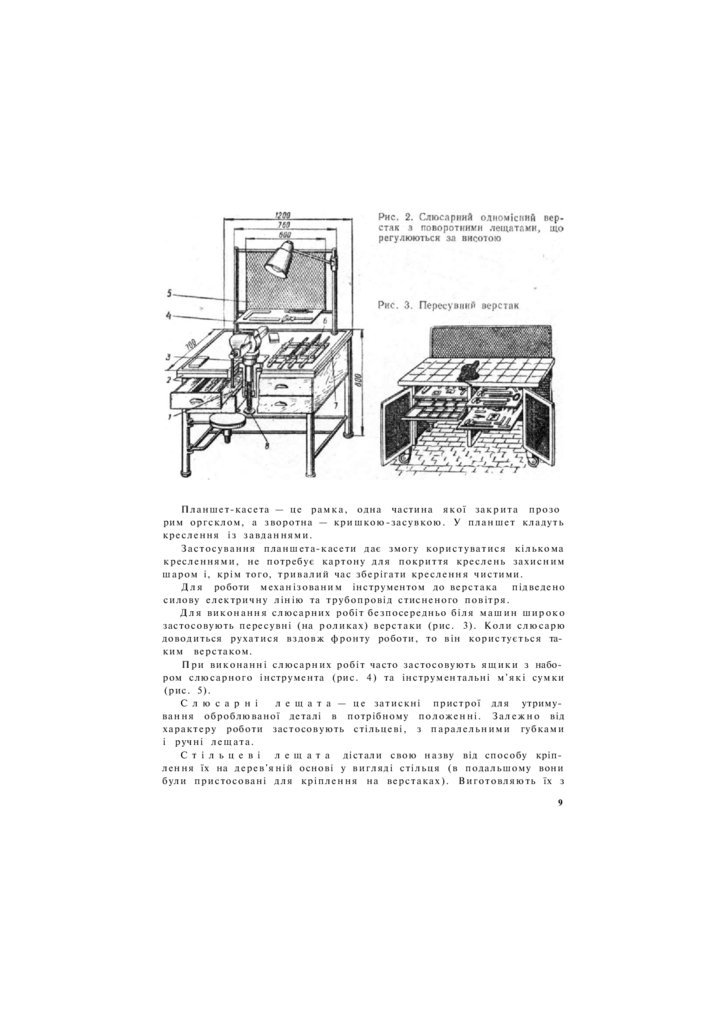

П р и в и к о н а н н і с л ю с а р н и х робіт часто застосовують я щ и к и з набо

ром слюсарного інструмента (рис. 4) та інструментальні м ' я к і сумки

(рис. 5).

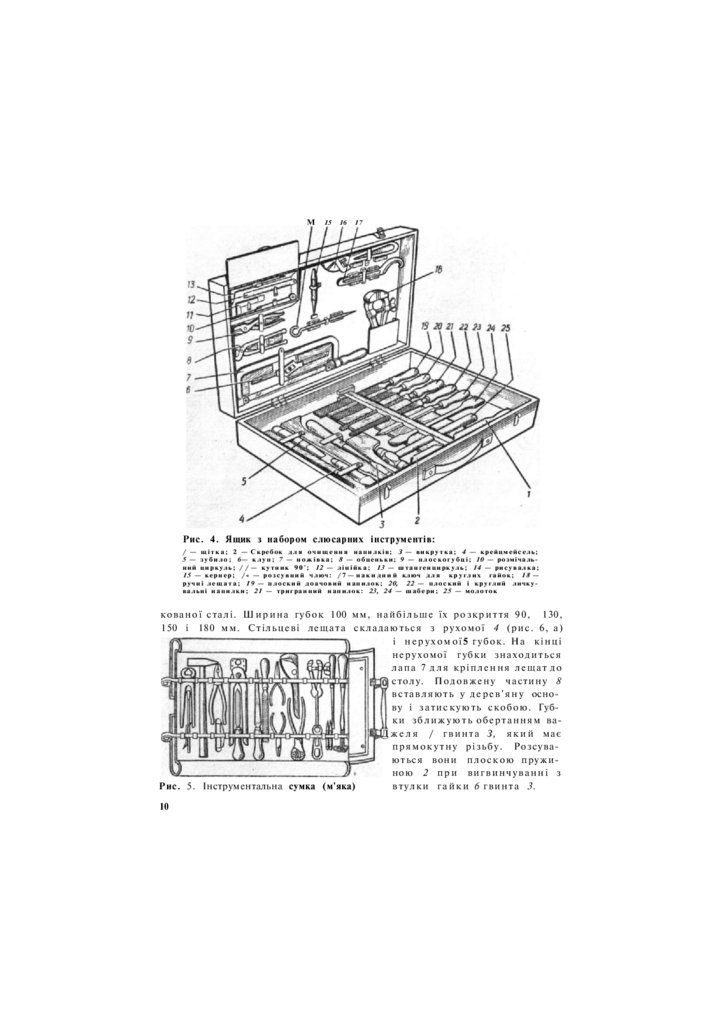

С л ю с а р н і

л е щ а т а — ц е з а т и с к н і пристрої д л я утриму

в а н н я оброблюваної деталі в потрібному п о л о ж е н н і . З а л е ж н о від

х а р а к т е р у роботи застосовують стільцеві, з п а р а л е л ь н и м и губками

і ручні л е щ а т а .

С т і л ь ц е в і л е щ а т а дістали свою назву від способу кріп

лення їх на д е р е в ' я н і й основі у в и г л я д і с т і л ь ц я (в подальшому вони

були пристосовані д л я к р і п л е н н я на в е р с т а к а х ) . В и г о т о в л я ю т ь їх з

9

10.

М15

16

17

Рис. 4. Ящик з набором слюсарних інструментів:

/ — щ і т к а ; 2 — Скребок д л я о ч и щ е н н я н а п и л к і в ; З — в и к р у т к а ; 4 — к р е й ц м е й с е л ь ;

5 — з у б и л о ; 6— к л у п ; 7 — н о ж і в к а ; 8 — о б ц е н ь к и ; 9 — п л о с к о г у б ц і ; 10 — розмічаль

ний ц и р к у л ь ; / / — к у т н и к 90°; 12 — л і н і й к а ; 13 — ш т а н г е н ц и р к у л ь ; 14 — р и с у в а л к а ;

15 — к е р н е р ; /« — р о з с у в н и й члюч: / 7 — н а к и д н и й ключ д л я к р у г л и х г а й о к ; 18 —

р у ч н і л е щ а т а ; 19 — п л о с к и й д о а ч о в и й н а п и л о к ; 20, 22 — п л о с к и й і к р у г л и й личку

вальні н а п и л к и ; 21 — т р и г р а н н и й н а п и л о к : 23, 24 — ш а б е р и ; 25 — молоток

к о в а н о ї сталі. Ш и р и н а губок 100 мм, н а й б і л ь ш е їх р о з к р и т т я 90, 130,

150 і 180 мм. Стільцеві л е щ а т а складаються з р у х о м о ї 4 ( р и с . 6, а)

і н е р у х о м о ї 5 г у б о к . На кінці

нерухомої губки з н а х о д и т ь с я

л а п а 7 д л я к р і п л е н н я л е щ а т до

столу. П о д о в ж е н у частину 8

в с т а в л я ю т ь у д е р е в ' я н у осно

ву і з а т и с к у ю т ь скобою. Губ

ки з б л и ж у ю т ь о б е р т а н н я м ваД ж е л я / г в и н т а З, я к и й має

п р я м о к у т н у р і з ь б у . Розсува

ються вони п л о с к о ю пружи

ною 2 п р и в и г в и н ч у в а н н і з

Рис. 5. Інструментальна сумка (м'яка)

в т у л к и г а й к и 6 гвинта 3.

10

11.

вРис. 6. Стільцеві лещата:

а — к о н с т р у к ц і я ; б, в — з а т и с к у в а н н я в і д п о в і д н о в е р х н і м и

краями

та

нижніми

губок

П е р е в а г о ю с т і л ь ц е в и х л е щ а т є простота к о н с т р у к ц і ї і в и с о к а міц

ність, а недоліком — те, що робочі поверхні г у б о к не в усіх положен

нях п а р а л е л ь ;і одна одній, внаслідок чого з а т и с к у в а н і вузькі пред

мети д л я обробки з а х о п л ю ю т ь с я

л и ш е верхніми

краями

губок

(рис. 6, б), а ш и р о к і — л и ш е н и ж н і м и (рис. 6, в), що не забезпечує

міцності к р і п л е н н я . Крім того, губки л е щ а т при

з а т и с к а н н і в р і з у ю т ь с я в д е т а л ь , утворюючи на

її поверхні в м ' я т и н и .

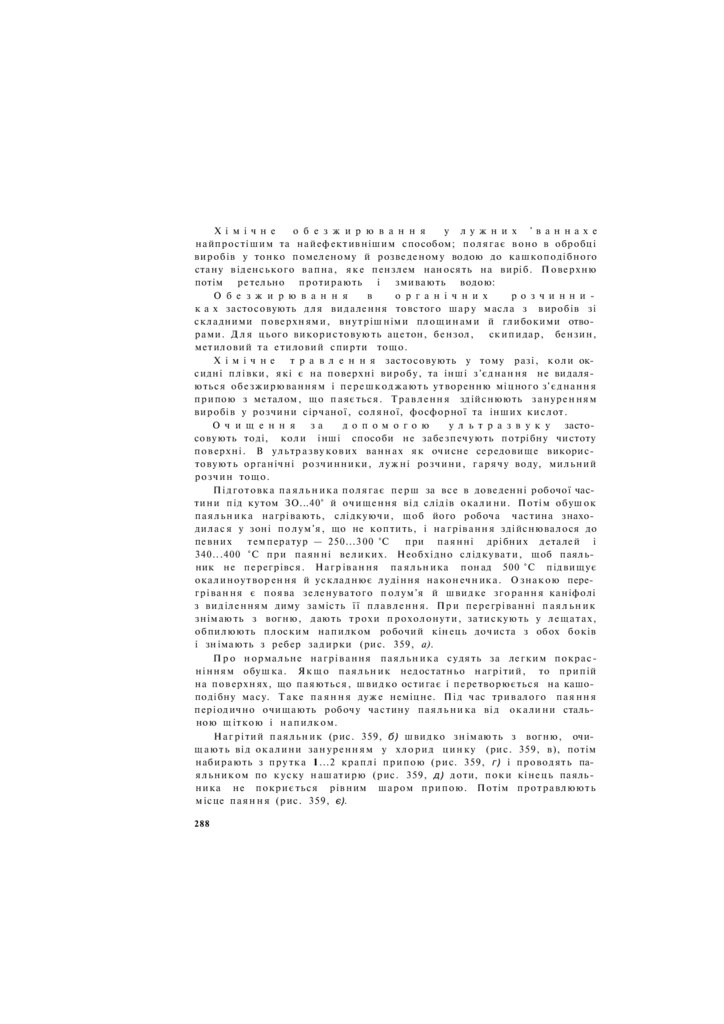

Стільцеві л е щ а т а застосовують рідко і л и ш е

д л я ви к он ан н я грубих в а ж к и х робіт, пов'яза

них із з а с т о с у в а н н я м ударних н а в а н т а ж е н ь , —

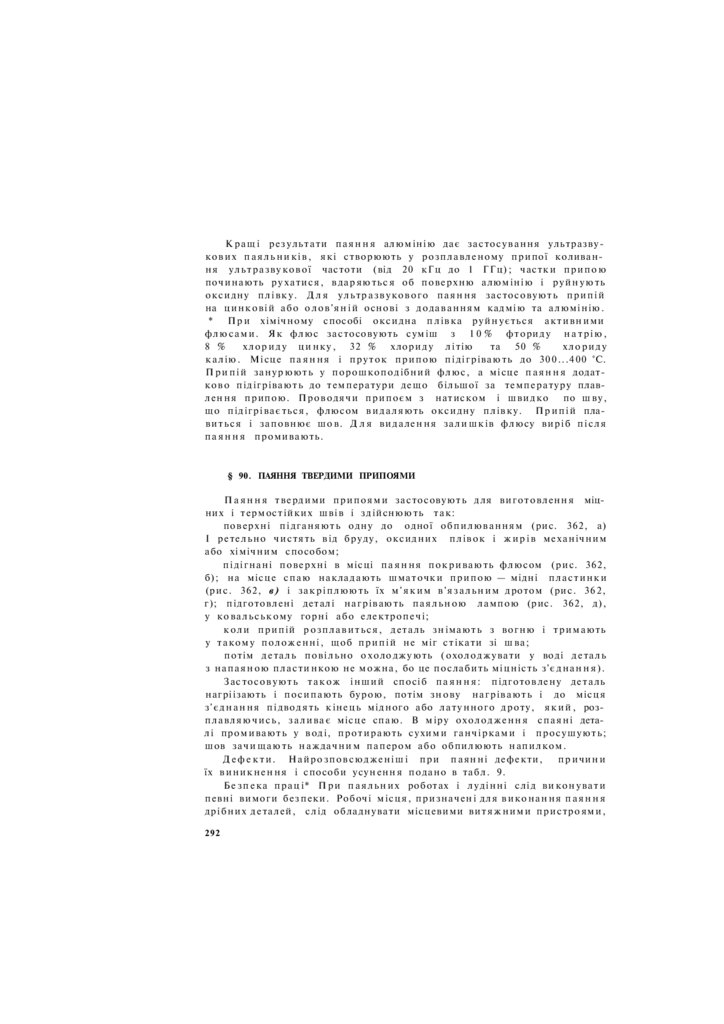

при р у б а н н і , к л е п а н н і , з г и н а н н і т о щ о .

Л е щ а т а з паралельними губками і ручним

приводом випускають трьох типів: І — поворот

ні, II — неповоротні, III — інструментальні з

вільним ходом передньої г у б к и .

П о в о р о т н і

л е щ а т а (рис. 7 ) м о ж у т ь

обертатися на кут не менш як 60°. У корпусі

нерухомої губки 9 л е щ а т є н а с к р і з н и й прямокут

ний в и р і з , в я к и й вміщено г а й к у 10 затискного

10 11

5 « 5

г

і

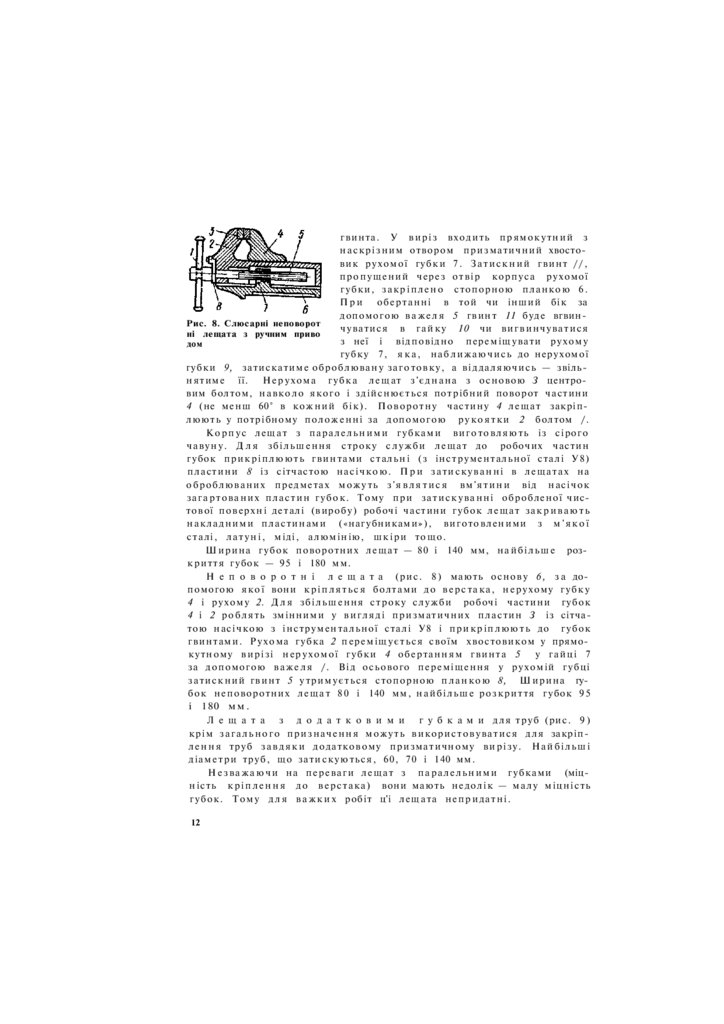

Рис. 7. Слюсарні по

воротні лещата з руч

ним приводом

12.

гвинта. У в и р і з входить п р я м о к у т н и й зн а с к р і з н и м отвором призматичний хвосто

в и к р у х о м о ї губки 7. З а т и с к н и й гвинт / / ,

п р о п у щ е н и й через отвір к о р п у с а рухомої

губки, з а к р і п л е н о стопорною п л а н к о ю 6.

При

обертанні в той чи інший бік за

допомогою в а ж е л я 5 гвинт 11 буде вгвин

Рис. 8. Слюсарні неповорот

чуватися в г а й к у 10 чи вигвинчуватися

ні лещата з ручним приво

з неї і відповідно переміщувати рухому

дом

губку 7, я к а , н а б л и ж а ю ч и с ь до нерухомої

губки 9, затискатиме оброблювану з а г о т о в к у , а віддаляючись — звіль

нятиме її.

Н е р у х о м а г у б к а л е щ а т з ' є д н а н а з основою З центро

вим болтом, н а в к о л о я к о г о і здійснюється потрібний поворот частини

4 (не менш 60° в к о ж н и й б і к ) . П о в о р о т н у частину 4 л е щ а т закріп

люють у потрібному п о л о ж е н н і за допомогою р у к о я т к и 2 болтом /.

К о р п у с л е щ а т з п а р а л е л ь н и м и г у б к а м и в и г о т о в л я ю т ь із сірого

ч а в у н у . Д л я з б і л ь ш е н н я строку с л у ж б и л е щ а т д о робочих частин

губок п р и к р і п л ю ю т ь гвинтами с т а л ь н і (з інструментальної сталі У8)

пластини 8 із сітчастою н а с і ч к о ю . П р и з а т и с к у в а н н і в л е щ а т а х на

о б р о б л ю в а н и х предметах м о ж у т ь з ' я в л я т и с я в м ' я т и н и від насічок

з а г а р т о в а н и х п л а с т и н г у б о к . Тому при з а т и с к у в а н н і обробленої чистової поверхні деталі (виробу) робочі частини губок л е щ а т з а к р и в а ю т ь

н а к л а д н и м и пластинами («нагубниками»), виготовленими з м ' я к о ї

сталі, л а т у н і , міді, алюмінію, ш к і р и т о щ о .

Ш и р и н а губок поворотних лещат — 80 і 140 мм, н а й б і л ь ш е роз

к р и т т я губок — 95 і 180 мм.

Н е п о в о р о т н і л е щ а т а (рис. 8 ) мають основу 6 , з а до

помогою я к о ї вони к р і п л я т ь с я болтами до в е р с т а к а , нерухому г у б к у

4 і р у х о м у 2. Д л я з б і л ь ш е н н я с т р о к у с л у ж б и робочі частини губок

4 і 2 р о б л я т ь змінними у в и г л я д і призматичних пластин З із сітчатою насічкою з інструментальної сталі У8 і п р и к р і п л ю ю т ь до губок

гвинтами. Р у х о м а г у б к а 2 п е р е м і щ у є т ь с я своїм хвостовиком у прямо

кутному в и р і з і н е р у х о м о ї г у б к и 4 о б е р т а н н я м гвинта 5

у гайці 7

за допомогою в а ж е л я /. Від осьового переміщення у рухомій губці

з а т и с к н и й гвинт 5 у т р и м у є т ь с я стопорною п л а н к о ю 8, Ш и р и н а гу

бок неповоротних л е щ а т 80 і 140 мм, н а й б і л ь ш е р о з к р и т т я губок 95

і 180 м м .

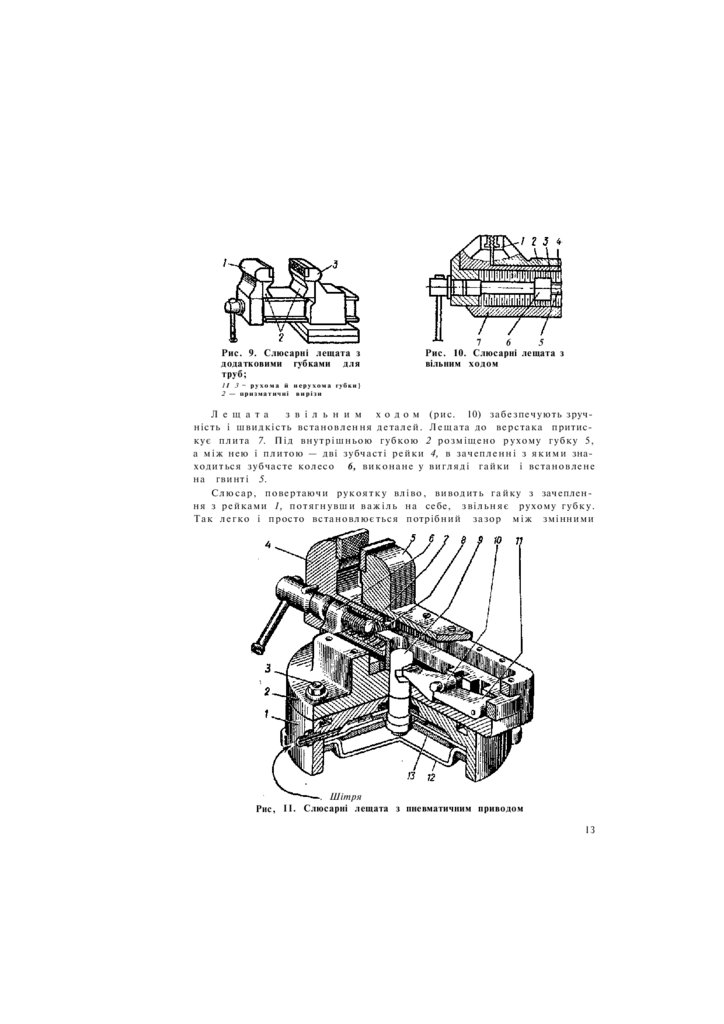

Л е щ а т а з д о д а т к о в и м и

г у б к а м и д л я т р у б (рис. 9 )

к р і м з а г а л ь н о г о п р и з н а ч е н н я м о ж у т ь в и к о р и с т о в у в а т и с я д л я закріп

л е н н я т р у б з а в д я к и додатковому призматичному в и р і з у . Н а й б і л ь ш і

д і а м е т р и т р у б , що з а т и с к у ю т ь с я , 60, 70 і 140 мм.

Н е з в а ж а ю ч и на переваги л е щ а т з п а р а л е л ь н и м и губками (міц

ність к р і п л е н н я до в е р с т а к а ) вони мають недолік — м а л у міцність

губок. Т о м у д л я в а ж к и х робіт ц'і л е щ а т а н е п р и д а т н і .

12

13.

Рис. 9. Слюсарні лещата здодатковими губками для

труб;

7

6

5

Рис. 10. Слюсарні лещата з

вільним ходом

1І 3 ~ р у х о м а й н е р у х о м а г у б к и }

2 — призматичні вирізи

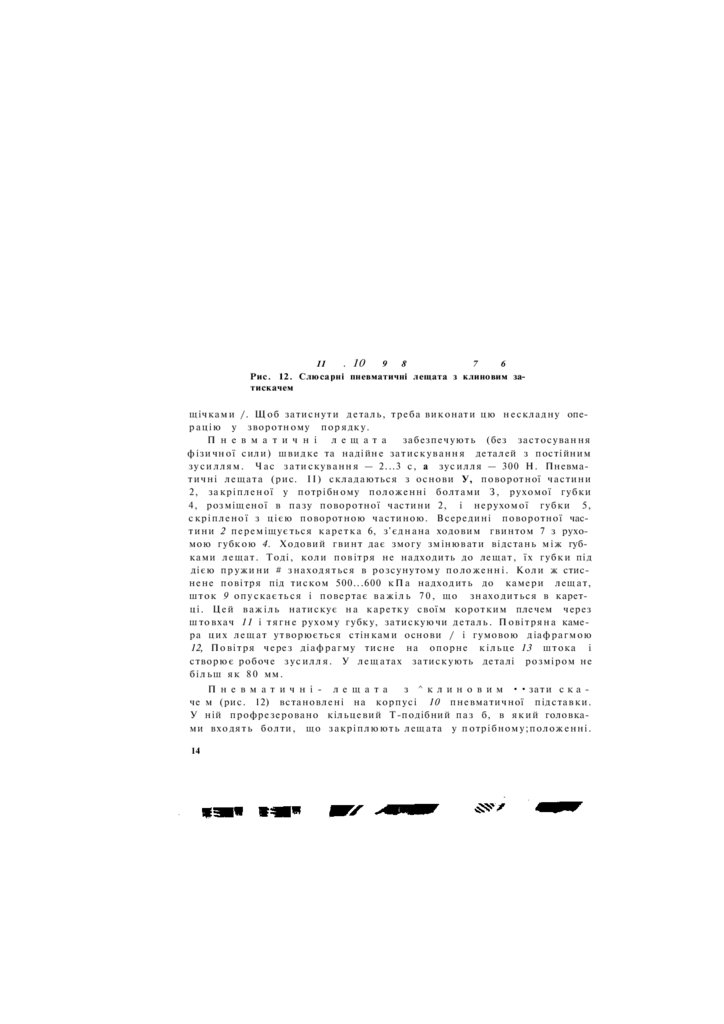

Л е щ а т а

з в і л ь н и м х о д о м (рис. 10) забезпечують зруч

ність і ш в и д к і с т ь в с т а н о в л е н н я д е т а л е й . Л е щ а т а до в е р с т а к а притис

к у є плита 7. П і д в н у т р і ш н ь о ю губкою 2 розміщено р у х о м у губку 5,

а м і ж нею і плитою — дві зубчасті р е й к и 4, в з а ч е п л е н н і з я к и м и зна

ходиться зубчасте колесо 6, в и к о н а н е у в и г л я д і г а й к и і встановлене

на гвинті 5.

С л ю с а р , повертаючи р у к о я т к у в л і в о , виводить г а й к у з зачеплен

ня з рейками 1, п о т я г н у в ш и в а ж і л ь на себе, з в і л ь н я є рухому г у б к у .

Т а к л е г к о і просто встановлюється потрібний з а з о р м і ж змінними

. Шітря

Рис, II. Слюсарні лещата з пневматичним приводом

ІЗ

14.

11. 10

9

8

7

6

Рис. 12. Слюсарні пневматичні лещата з клиновим за

тискачем

щічками /. Щ о б затиснути деталь, т р е б а виконати цю н е с к л а д н у опе

р а ц і ю у зворотному п о р я д к у .

П н е в м а т и ч н і

л е щ а т а

забезпечують (без з а с т о с у в а н н я

ф і з и ч н о ї сили) швидке та надійне з а т и с к у в а н н я деталей з постійним

з у с и л л я м . Ч а с з а т и с к у в а н н я — 2...3 с, а з у с и л л я — 300 Н. Пневма

тичні л е щ а т а (рис. I I ) складаються з основи У, поворотної частини

2, з а к р і п л е н о ї у потрібному п о л о ж е н н і болтами З, рухомої губки

4, розміщеної в п а з у поворотної частини 2, і нерухомої губки 5,

с к р і п л е н о ї з цією поворотною частиною. Всередині поворотної час

тини 2 переміщується к а р е т к а 6, з ' є д н а н а ходовим гвинтом 7 з рухо

мою губкою 4. Ходовий гвинт дає змогу змінювати відстань м і ж губ

ками л е щ а т . Тоді, к о л и повітря не надходить до лещат, їх г у б к и під

дією п р у ж и н и # з н а х о д я т ь с я в розсунутому п о л о ж е н н і . К о л и ж стис

нене п о в і т р я під тиском 500...600 к П а надходить до камери лещат,

ш т о к 9 о п у с к а є т ь с я і повертає в а ж і л ь 7 0 , що знаходиться в карет

ц і . Ц е й в а ж і л ь натискує на к а р е т к у своїм коротким плечем через

ш т о в х а ч 11 і т я г н е рухому губку, затискуючи д е т а л ь . П о в і т р я н а каме

ра цих л е щ а т утворюється стінками основи / і гумовою д і а ф р а г м о ю

12, П о в і т р я через д і а ф р а г м у тисне на о п о р н е к і л ь ц е 13 штока і

створює робоче з у с и л л я . У л е щ а т а х з а т и с к у ю т ь деталі розміром не

б і л ь ш я к 8 0 мм.

П н е в м а т и ч н і - л е щ а т а

з ^ к л и н о в и м ••зати с к а

че м (рис. 12) встановлені на корпусі 10 пневматичної підставки.

У ній профрезеровано кільцевий Т-подібний паз б, в я к и й головка

ми в х о д я т ь болти, що з а к р і п л ю ю т ь л е щ а т а у п о т р і б н о м у ; п о л о ж е н н і .

14

15.

Лещата складаються зрухемої 1 і нерухомої 2 гу

бок, пневматичної камери

з гумовою мембраною 9 і

натискним, диском 7, пода

вального ш т о к а 8 і клино

вої передачі, що має клин

З і ф і г у р н у г а й к у 4.

Губки

лещат розсува

ються вручну гвинтом 11

на відстань до 120 мм, а

т а к о ж за допомогою пнев

матичного к р а н а ; пневма

тичний привід розсуває губ

Рис. ІЗ. Ручні, слюсарні лещата:

ки на 6 мм.

а —з п р у ж и н о ю і ш а р н і р н и м з ' є д н а н н я м ; б — д л я

П р и з а т и с к у в а н н і деталей д р і б н и х р о б і т ; в — в и к о р и с т а н н я л е щ а т

гвинтом І І

встановлюють

відстань м і ж губками за розміром деталі, п і с л я чого подають п о в і т р я

в пневматичну к а м е р у під мембрану 9. Н а т и с к у ю ч и на мембрану, по

в і т р я піднімає догори натискний д и с к 7 з п о д а в а л ь н и м штоком 8 і

клином 3; своїм скосом клин переміщує ф і г у р н у г а й к у 4 і з а т и с к н и й

гвинт 11 з рухомою губкою 7 на 6 мм і з а к р і п л ю є д е т а л ь . Т и с к

у пневматичній м е р е ж і становить 1,4 М П а , з а т и с к н е з у с и л л я д о с я г а є

20 к Н .

Д л я з в і л ь н е н н я деталі п о в е р т а ю т ь р у ч к у ручного к р а н а чи від

пускають н о ж н у педаль, в н а с л і д о к чого стиснене повітря з пневма

тичної камери виходить в атмосферу. П р у ж и н а 5 відсовує ф і г у р н у

г а й к у 4 і через гвинт 11, переміщуючи рухому г у б к у У, з в і л ь н я є де

таль.

П р и роботі з л е щ а т а м и треба д о т р и м у в а т и с я т а к и х п р а в и л :

перед початком роботи о г л я д а т и л е щ а т а , звертаючи о с о б л и в у

увагу на міцність їх к р і п л е н н я ;

не виконувати на л е щ а т а х г р у б и х робіт ( р у б а н н я , в и п р я м л я н н я

чи з г и н а н н я ) в а ж к и м и м о л о т к а м и , бо це призводить до ш в и д к о г о руй

н у в а н н я лещаТ;

з а к р і п л ю ю ч и деталі у л е щ а т а х , не д о п у с к а т и ударів по в а ж е л ю ,

що може призвести до з р и в у р і з ь б и ходового гвинта чи г а й к и ;

по завершенні' робіт очищати лещата в о л о с я н о ю щ і т к о ю від струж

ки, бруду та пилу, а н а п р я м н і та різьбові з ' є д н а н н я з м а щ у в а т и мас

л о м ; розводити губки л е щ а т , бо в стисненому стані в и н и к а є з а й в е

н а п р у ж е н н я у з ' є д н а н н і гвинта і г а й к и .

Р у ч й і с л ю с а р н і л е щ а т а (рис. 13) застосовують д л я

з а к р і п л е н н я деталей (заготовок) н е в е л и к и х р о з м і р і в нрй обпилюван

ні чи с в е р д л і н н і , бо їх незручно і небезпечно тримати руками.'

15

16.

Рис, 14. Кутовігубкові) лещата

(косо-

Рис. 15. Лещата зі спеціаль

ними (вирізаними) губками

Р у ч н і л е щ а т а р о з р і з н я ю т ь т р ь о х т и п і в : ш а р н і р ш (рис. 13, а ) ,

з конічним к р і п л е н н я м і п р у ж и н н і ; їх в и г о т о в л я ю т ь з ш и р и н о ю губок

3 6 , 40, 50 і 56 мм і р о з к р и т т я м г у б о к 2 8 , 40, 50 і 56 мм, а д л я дріб

них робіт (рис. 13, б) — з ш и р и н о ю губок 6, 10 і 16 мм і р о з к р и т т я м

г у б о к 5,5 і 6,5 мм.

З а с т о с о в у ю т ь т а к о ж л е щ а т а іншої к о н с т р у к ц і ї . П р и обпилюван

ні ф а с о к чи п о х и л и х п о в е р х о н ь в и к о р и с т о в у ю т ь кутові (косогубі)

л е щ а т а (рис. 14), На р и с . 15 п о к а з а н о л е щ а т а зі с п е ц і а л ь н и м и г у б к а м и

( з призматичними вирізами) д л я з а к р і п л е н н я ц и л і н д р и ч н и х д е т а л е й .

§ 5. З А Г А Л Ь Н І ВИМОГИ Щ О Д О О Р Г А Н І З А Ц І Ї

РОБОЧОГО МІСЦЯ С Л Ю С А Р Я

Одним з основних елементів о р г а н і з а ц і ї робочого місця с л ю с а р я е

його п л а н у в а н н я , п р и я к о м у в р а х о в у ю т ь вимоги н а у к о в о ї організа

ції п р а ц і до р о з м і щ е н н я цього робочого місця відносно інших робочих

м і с ц ь у майстерні, о б л а д н а н н я , м і с ц е п о л о ж е н н я робітника та оснаст

к и , інструментів, п р и с т р о ї в (порядок на робочому місці).

З метою економії р у х і в і у н и к н е н н я непотрібних п о ш у к і в предме

ти на робочому місці п о д і л я ю т ь на постійного і тимчасового кори

с т у в а н н я , з а я к и м и з а к р і п л е н і місця з б е р і г а н н я т а р о з м і щ е н н я .

Відстань від т а р и з заготовками і готовою п р о д у к ц і є ю і від облад

н а н н я до р о б і т н и к а має бути т а к о ю , щоб робітник міг використовува

ти п е р е в а ж н о рух р у к . П р и цьому в р а х о в у ю т ь , що трудові прийоми,

п о в ' я з а н і з невеликими опорами з у с и л л ю , особливо коли треба досяг

ти в е л и к о ї точності при виготовленні деталей, в и к о н у ю т ь л и ш е кис

т я м и р у к чи навіть одними п а л ь ц я м и . П р и в и к о н а н н і прийому, по

в ' я з а н о г о з незначним з у с и л л я м і властивою д л я нього невеликою ам

плітудою, р у х и здійснюють за р а х у н о к м ' я з і в плеча і п е р е д п л і ч ч я ,

і, н а р е ш т і , при в и к о н а н н і прийомів, п о в ' я з а н и х із значними з у с и л л я м и

( 6 — 8 Н ) , у р у х о в і бере участь вс?я р у к а і н а в і т ь к о р п у с працюючого.

16

17.

М і ж о р г а н і з а ц і є ю робочого місця і рівнем о р г а н і з о в а н о с т і п р а ц іучнів існує п р я м и й З Р ' Я З О К . Від п л а н у в а н н я , тобто х а р а к т е р у розмі

щення на робочому місці основного і допоміжного о б л а д н а н н я , заго

товок, виготовлених деталей, інструментів і п р и с т р о ї в , з а л е ж и т ь

створення умов д л я високопродуктивної п р а н і .

4

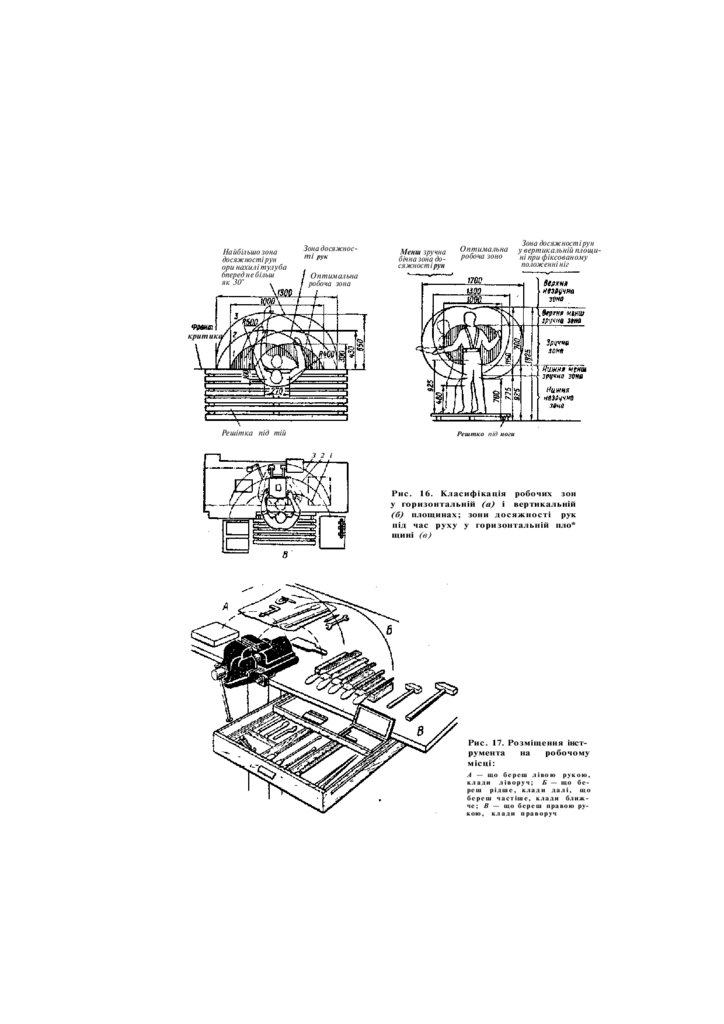

П л а н у ю ч и робочі м і с ц я , слід в р а х о в у в а т и зони д о с я ж н о с т і р у к у

горизонтальній і вертикальній площинах, кількість зчленувань тіла,

що беруть участь у р у х а х .

З о н и (1У 2,- 5) д о с я ж н о с т і р у к учнів у г о р и з о н т а л ь н і й п л о щ и н і щи

роботі стоячи та сидячи п о к а з а н о на р и с . 16, а. Ці зони в и з н а ч а ю с ь ,

на я к і й відстані від к о р п у с а працюючого мають р о з м і щ у в а т и с я пред

мети, я к и м и він користується в процесі роботи.

Д о т р и м а н н я зон д о с я ж н о с т і з в і л ь н я є робочого від з а й в и х | у хів. Н а й з р у ч н і ш а о п т и м а л ь н а зона в и з н а ч а є т ь с я півдутою радіуедм

п р и б л и з н о 300 мм д л я к о ж н о ї р у к и . М а к с и м а л ь н а зона д о с я ж н о с т і —

430 мм без н а х и л у к о р п у с а і 650 мм з н а х и л о м к о р п у с а не б і л ь ш е н і ж

на 30° д л я учнів середнього зросту. Р о з м і щ е н н я предметів д а л і зазна

чених м е ж в и к л и к а є д о д а т к о в і , а відповідно, з а й в і р у х и , тобто ви

к л и к а є н е п о т р і б н у в и т р а т у робочого часу, п р и с к о р ю є втомлюваність

працюючого і з н и ж у є п р о д у к т и в н і с т ь п р а ц і .

З о н и д о с я ж н о с т і р у к у в е р т и к а л ь н і й п л о щ и н і при роботі стоя

чи п о к а з а н о на р и с . 16, б. В о н и дають змогу визначити вигідніше

розміщення інструментів та інших предметів з у р а х у в а н н я м зрос

ту працюючого.

Трудові р у х и м о ж н а поділити на п ' я т ь г р у п : 1) р у х и п а л ь ц і в ;

2) п а л ь ц і в та з а п ' я с т к а ; 3) п а л ь ц і в , з а п ' я с т к а і п е р е д п л і ч ч я ; 4) паль

ців, з а п ' я с т к а , передпліччя і плеча; 5) п а л ь ц і в , з а п ' я с т к а , передпліч

чя, плеча і к о р п у с а (рис. 16, в).

Д л я зменшення втомлюваності у р у х а х р о б і т н и к а має брати участь

найменша к і л ь к і с т ь з ч л е н у в а н н я . Тому робоче місце п л а н у ю т ь і об

л а д н а н н я р о з с т а в л я ю т ь т а к , щоб працюючий в и к о р и с т о в у в а в най

простіші р у х и , тобто р у х и п е р ш и х трьох г р у п . Р у х п ' я т о ї г р у п и ,

тобто всього к о р п у с а , по змозі, не слід робити. Д л я ц ь о г о всі

предмети, в п е р ш у ч е р г у з а г о т о в к и , р о з м і щ у ю т ь на т а к і й висоті,

коли р о б і т н и к бере їх р у к а м и , не нагинаючись.

О с н о в н і вимоги щодо д о т р и м а н н я певного п о р я д к у на робочих

місцях:

усе необхідне д л я роботи має знаходитися під р у к о ю , щоб м о ж н а

б у л о о д р а з у з н а й т и потрібний предмет;

інструменти та м а т е р і а л и , я к и м и під час роботи користуються

частіше, р о з м і щ у ю т ь б л и ж ч е до себе, а ті, що застосовуються р і д ш е , —

д а л і ; всі предмети, я к і в и к о р и с т о в у ю т ь с я , розміщують приблиз

но на висоті пояса;

17

18.

Найбільшо зонадосяжності рун

ори нахилі тулуба

6перед не більш

як 30°

Зона досяжнос

ті рук

Менш зручна

бічна зона до

сяжності рун

Оптимальна

робоча зоно

Зона досяжності рун

у вертикальній площи

ні при фіксованому

положенні ніг

Оптимальна

робоча зона

критика

Решітка під тій

Рештко під ноги

З 2 і

Рис. 16. Класифікація робочих зон

у горизонтальній (а) і вертикальній

(б) площинах; зони досяжності рук

під час руху у горизонтальній пло*

щині (в)

Рис. 17. Розміщення інст

румента

на

робочому

місці:

А — що б е р е ш л і в о ю р у к о ю ,

к л а д и л і в о р у ч ; Б — що бе

реш р і д ш е , клади далі, що

б е р е ш ч а с т і ш е , к л а д и ближ

ч е ; В — що б е р е ш п р а в о ю ру

кою, к л а д и п р а в о р у ч

19.

Рис. 18. До відповідності ручного інструментаформі руки людини:

Рис. 19. Кути зору й огляду на ро

бочому місці

а — найуразливіші

частини

д о л о н і ; б — н а й с и л ь н і ш і м'я

зи д о л о н і

інструменти та пристрої розміщують т а к , щоб їх було з р у ч н о бра

ти відповідною р у к о ю : що беруть правою р у к о ю — к л а д у т ь право

руч, що б е р у т ь л і в о ю — л і в о р у ч (рис. 17); ті, що використовують

ч а с т і ш е , — б л и ж ч е , ті, щ о р і д ш е , — д а л і ;

не можна класти один предмет на інший або на оброблену поверх

ню деталі;

д о к у м е н т а ц і ю ( к р е с л е н н я , технологічні чи і н с т р у к ц і й н і к а р т и ,

н а р я д и тощо) т р и м а ю т ь у зручному д л я к о р и с т у в а н н я та гарантова

ному від з а б р у д н е н н я місці;

з а г о т о в к и й готові деталі з б е р і г а ю т ь т а к , щоб вони не загромаджу

вали проходи і щоб робітнику не доводилось часто н а г и н а т и с я , я к щ о

треба в з я т и ту чи іншу заготовку або виріб; л е г к і предмети кладуть

вище в а ж к и х .

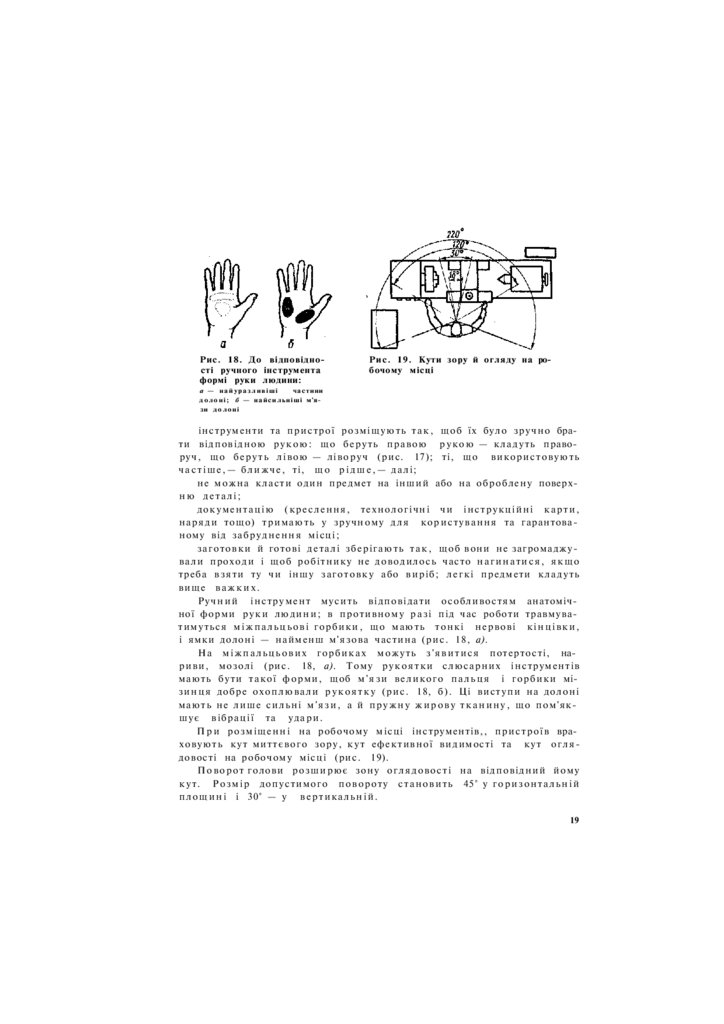

Р у ч н и й і н с т р у м е н т мусить відповідати особливостям анатоміч

ної форми р у к и людини; в противному р а з і під час роботи травмува

тимуться м і ж п а л ь ц ь о в і г о р б и к и , що мають т о н к і нервові к і н ц і в к и ,

і ямки долоні — найменш м'язова частина (рис. 18, а).

На м і ж п а л ь ц ь о в и х г о р б и к а х можуть з ' я в и т и с я потертості, на

риви, мозолі (рис. 18, а). Тому р у к о я т к и с л ю с а р н и х інструментів

мають бути т а к о ї форми, щоб м ' я з и великого п а л ь ц я і горбики мі

з и н ц я добре о х о п л ю в а л и р у к о я т к у (рис. 18, б). Ці виступи на долоні

мають не л и ш е с и л ь н і м ' я з и , а й п р у ж н у ж и р о в у т к а н и н у , що пом'як

шує вібрації та удари.

П р и розміщенні на робочому місці інструментів,, п р и с т р о ї в вра

ховують к у т миттєвого з о р у , к у т ефективної видимості та к у т о г л я довості на робочому місці (рис. 19).

П о в о р о т голови р о з ш и р ю є з о н у о г л я д о в о с т і на відповідний йому

кут. Р о з м і р допустимого повороту с т а н о в и т ь 45° у г о р и з о н т а л ь н і й

п л о щ и н і і 30° — у в е р т и к а л ь н і й .

19

20.

§ 6. О Р Г А Н І З А Ц І Я Р О Б О Ч О Г О М І С Ц Я С Л Ю С А Р ЯР о б о ч и м м і с ц е м н а з и в а є т ь с я певна д і л ь н и ц я виробничої

площі цеху, майстерні, з а к р і п л е н а за д а н и м роб і тни к ом (чи бригадрю робочих), п р и з н а ч е н а д л я в и к о н а н н я певної роботи і в п о р я д к о в а н а

відповідно до х а р а к т е р у цієї роботи о б л а д н а н н я м , п р и с т р о я м и , ін

струментами та м а т е р і а л а м и .

П р а в и л ь н і вибір і р о з м і щ е н н я о б л а д н а н н я , інструментів та матеріа

лі© на робочому місці створюють н а й с п р и я т л и в і ш і умови д л я роботи.

П і д р а ц і о н а л ь н о ю о р г а н і з а ц і є ю робочого м і с ц я р о з у м і ю т ь те, к о л и

при найменших витратах сил і засобів з а б е з п е ч у ю т ь с я безпечні умови

роботи, н а й в и щ а п р о д у к т и в н і с т ь і висока я к і с т ь п р о д у к ц і ї .

Робоче місце с л ю с а р я о р г а н і з у є т ь с я з а л е ж н о від змісту виробни

чого з а в д а н н я і т и п у виробництва (одиничне, серійне, масове), проте

більшість робочих місць обладнують, як п р а в и л о , слюсарними верс

т а к а м и , на я к и х встановлюють і з а к р і п л ю ю т ь слюсарні

лещата.

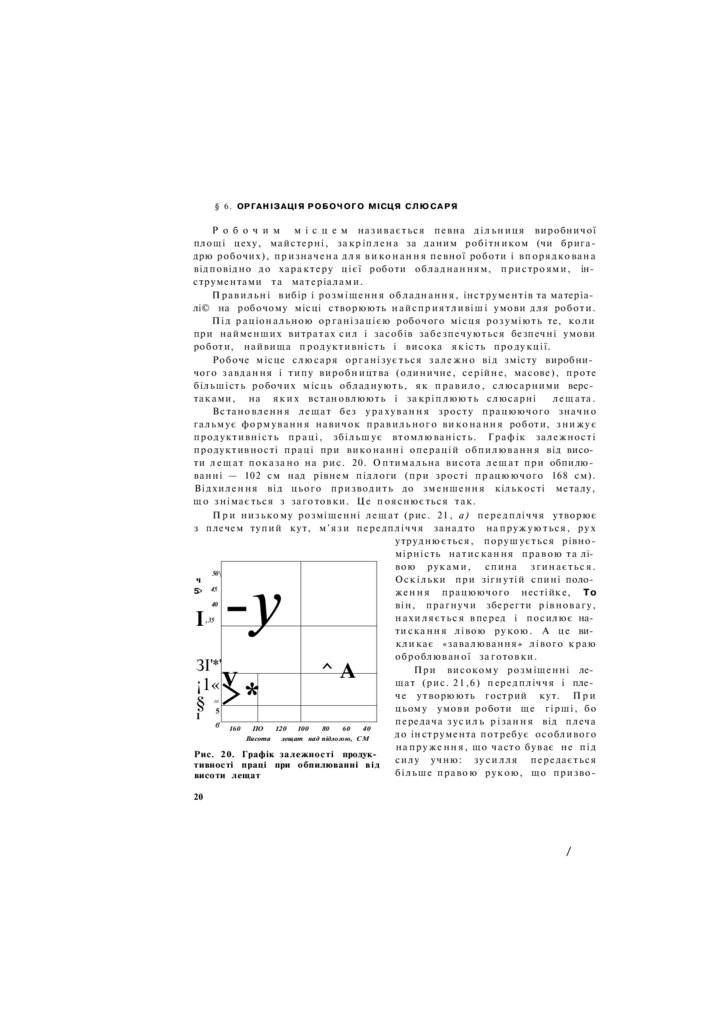

В с т а н о в л е н н я л е щ а т без у р а х у в а н н я зросту працюючого з н а ч н о

г а л ь м у є ф о р м у в а н н я навичок п р а в и л ь н о г о в и к о н а н н я роботи, з н и ж у є

п р о д у к т и в н і с т ь п р а ц і , з б і л ь ш у є втомлюваність. Г р а ф і к з а л е ж н о с т і

продуктивності п р а ц і при в и к о н а н н і операцій о б п и л ю в а н н я від висо

ти л е щ а т п о к а з а н о на рис. 20. О п т и м а л ь н а висота л е щ а т при обпилю

ванні — 102 см над рівнем підлоги (при зрості працюючого 168 см).

В і д х и л е н н я від цього п р и з в о д и т ь до з м е н ш е н н я к і л ь к о с т і металу,

що з н і м а є т ь с я з з а г о т о в к и . Це п о я с н ю є т ь с я т а к .

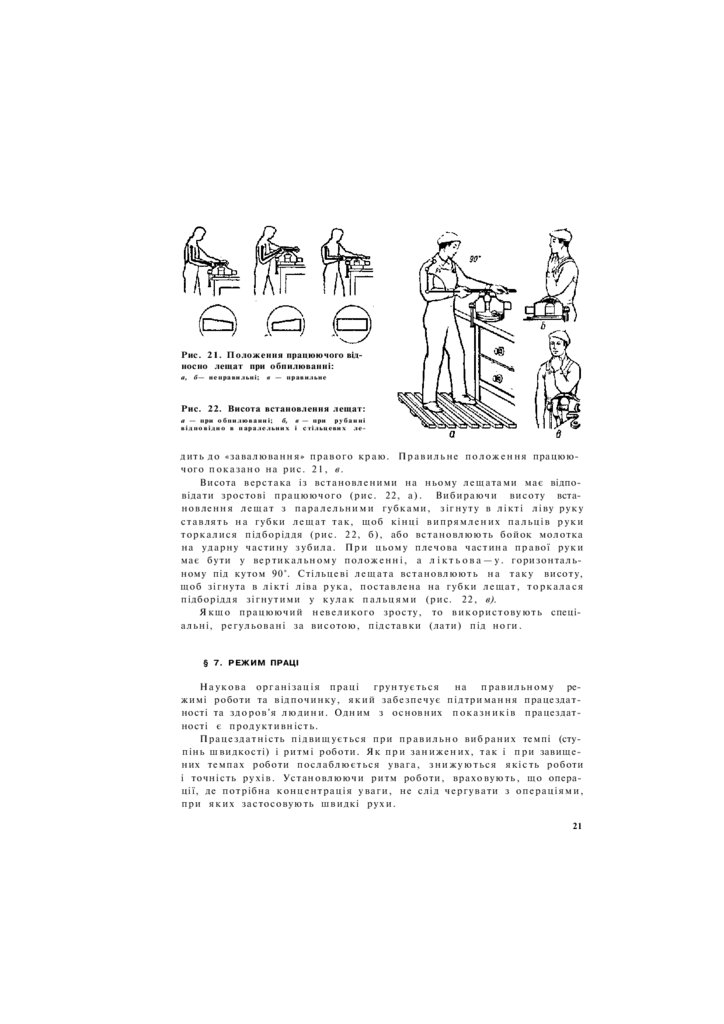

П р и н и з ь к о м у розміщенні л е щ а т (рис. 2 1 , а) п е р е д п л і ч ч я утворює

з плечем тупий кут, м ' я з и передпліччя занадто н а п р у ж у ю т ь с я , р у х

утруднюється, п о р у ш у є т ь с я рівномірність н а т и с к а н н я п р а в о ю та лі

вою р у к а м и , спина з г и н а є т ь с я .

50\

ч

О с к і л ь к и при з і г н у т і й спині поло

5> 45

ж е н н я працюючого нестійке, Т о

40

він, п р а г н у ч и зберегти р і в н о в а г у ,

н а х и л я є т ь с я вперед і посилює на

,35

т и с к а н н я л і в о ю р у к о ю . А це ви

к л и к а є «завалювання» л і в о г о к р а ю

оброблюваної з а г о т о в к и .

П р и високому розміщенні ле

щ а т (рис. 2 1 , 6 ) п е р е д п л і ч ч я і пле

че утворюють гострий кут. П р и

10

цьому умови роботи ще г і р ш і , бо

5

І

передача з у с и л ь р і з а н н я від плеча

в 160 ПО 120 100 80 60 40

до

інструмента потребує особливого

Висота

лещат над підлогою, СМ

н а п р у ж е н н я , що часто буває не під

Рис. 20. Графік залежності продук

с и л у учню: з у с и л л я передається

тивності праці при обпилюванні в і д

б і л ь ш е п р а в о ю р у к о ю , щ о призвовисоти лещат

І

ЗІ'*'

-у

¡1« V

§

>*

^А

20

/

21.

Рис. 21. Положення працюючого відносно лещат при обпилюванні:

а, б— н е п р а в и л ь н і ;

в — правильне

Рис. 22. Висота встановлення лещат:

а — при о б п и л ю в а н н і ; б, в — при р у б а н н і

в і д п о в і д н о в п а р а л е л ь н и х і с т і л ь ц е в и х ле-

дить д о «завалювання» п р а в о г о к р а ю . П р а в и л ь н е п о л о ж е н н я працюю

чого п о к а з а н о на р и с . 2 1 , в.

Висота верстака із встановленими на ньому л е щ а т а м и має відпо

відати зростові працюючого (рис. 22, а ) . Вибираючи висоту вста

новлення л е щ а т з п а р а л е л ь н и м и г у б к а м и , з і г н у т у в л і к т і л і в у р у к у

с т а в л я т ь н а губки л е щ а т т а к , щоб кінці в и п р я м л е н и х п а л ь ц і в р у к и

т о р к а л и с я підборіддя (рис. 22, б), або встановлюють бойок молотка

на у д а р н у частину з у б и л а . П р и цьому плечова частина п р а в о ї р у к и

має бути у в е р т и к а л ь н о м у п о л о ж е н н і , а л і к т ь о в а — у . горизонталь

ному під кутом 90°. Стільцеві л е щ а т а встановлюють на т а к у висоту,

щоб з і г н у т а в л і к т і л і в а р у к а , поставлена на г у б к и л е щ а т , т о р к а л а с я

підборіддя з і г н у т и м и у к у л а к п а л ь ц я м и (рис. 22, в).

Я к щ о працюючий н е в е л и к о г о зросту, то в и к о р и с т о в у ю т ь спеці

альні, р е г у л ь о в а н і за висотою, п і д с т а в к и (лати) під н о г и .

§ 7. РЕЖИМ ПРАЦІ

Наукова організація праці

грунтується

на п р а в и л ь н о м у ре

жимі роботи та відпочинку, я к и й забезпечує п і д т р и м а н н я працездат

ності та з д о р о в ' я л ю д и н и . Одним з основних п о к а з н и к і в працездат

ності є п р о д у к т и в н і с т ь .

П р а ц е з д а т н і с т ь п і д в и щ у є т ь с я п р и п р а в и л ь н о в и б р а н и х темпі (сту

пінь швидкості) і ритмі роботи. Як п р и з а н и ж е н и х , т а к і п р и завище

них темпах роботи п о с л а б л ю є т ь с я у в а г а , з н и ж у ю т ь с я я к і с т ь роботи

і точність р у х і в . Установлюючи р и т м роботи, в р а х о в у ю т ь , що опера

ції, де потрібна к о н ц е н т р а ц і я у в а г и , не слід ч е р г у в а т и з о п е р а ц і я м и ,

при я к и х застосовують швидкі р у х и .

21

22.

Г 1**'00г

11

22

і 55 1 ^ 1 / 1

\ 3з

Стомлення (втома) — це, як пра

вило, результат малопродуктивної,

>

п о г а н о о р г а н і з о в а н о ї п р а ц і . Одним

І "

із ч и н н и к і в , що з б і л ь ш у ю т ь стом

л е н і с т ь , є монотонність п р а ц і . Вона

Я" ю посилює ф і з и ч н е та розумове стом

і ,і

, /

9

6

7

8

і

г

0

л е н н я , бо потребує з а т р а т и додат

J

Години роботи

кової енергії на її п о д о л а н н я .

Рис. 23. Приблизний графік праце

З а л е ж н о від умов роботи стом

здатності протягом робочого дня (пе

л е н н я може наступати і ш в и д ш е

ріоду)

і п о в і л ь н і ш е . Я к щ о в процесі ро

бочого д н я доводиться часто н а г и н а т и с я чи високо піднімати р у к и

(надто високий чи н и з ь к и й в е р с т а к ) , а т а к о ж працювати у незруч

ній позі, стомленість наступає ш в и д ш е і п р о д у к т и в н і с т ь п р а ц і знач

но знижується.

П р а ц е з д а т н і с т ь людини з а з н а є з н а ч н и х змін протягом д н я , тиж

н я . Вона може з б е р і г а т и с я на високому рівні чи, н а в п а к и , ш в и д к о

з н и ж у в а т и с я (при порушенні р е ж и м у д н я , поганому

освітленні,

впливі високої т е м п е р а т у р и , ш у м о в и х ф а к т о р і в , недостатньому чи не

р а ц і о н а л ь н о м у х а р ч у в а н н і тощо).

П р о т я г о м робочого д н я п р а ц е з д а т н і с т ь х а р а к т е р и з у є т ь с я трьома

періодами (рис. 23): 1) робочий «входить» у роботу (період в х о д ж е н н я

у роботу),

поступово

підвищується

продуктивність його

праці;

2) період стійкої п р а ц е з д а т н о с т і ; 3) період п о я в и і з р о с т а н н я с т о м л е н н я .

К р и в а продуктивності п р а ц і п р о т я г о м п е р ш и х двох годин підні

мається в в е р х . В и с о к и й р і в е н ь працездатності т р и м а є т ь с я близь

ко півтори години, потім поступово з н и ж у є т ь с я у з в ' я з к у зі стом

л ю в а н н я м . Як п р а в и л о , в середині робочого д н я ( п і с л я обідньої перер

ви) п р а ц е з д а т н і с т ь відновлюється не о д р а з у . З н о в у н а с т у п а є період

«входження в роботу», я к и й з м і н ю є т ь с я періодом стійкої працездат

ності, однак рівень^працездатності буває трохи нижчим дообіднього.

На п ' я т і й - ш о с т і й годині роботи перед з а в е р ш е н н я м робочого д н я

з н о в у с п о с т е р і г а є т ь с я з н и ж е н н я працездатності, я к е відповідає перед

о б і д н ь о м у . На сьомій і восьмій г о д и н а х з р о с т а є с т о м л е н н я .

К о р о т к і перерви і відпочинок під час роботи з а п о б і г а ю т ь стом

л е н н ю . Я к щ о робітник працює стоячи, треба відпочивати сидячи,

і н а в п а к и . П р и роботі рекомендується т а к о ж час від часу з м і н ю в а т и

п о л о ж е н н я к о р п у с а . Я к щ о цього не робити, поступово може розвину

т и с я в и к р и в л е н н я хребта і сутулість, а і н к о л и і з г о р б л е н і с т ь . Д л я від

новлення сил і боротьби з втомленістю і сутулістю р е к о м е н д у є т ь с я зай

матися виробничою гімнастикою і спортом. Р а н к о в а з а р я д к а та фі

зичні в п р а в и у процесі робочого д н я с п р и я ю т ь д о с к о н а л і ш і й роботі

нервово-м'язевого а п а р а т у ,

підвищують працездатність організму.

у

22

І

22

І

23.

§ 8. САНІТАРНО-ГІГІЄНІЧНІ У М О В И ПРАЦІП о в і т р я н е

с е р е д о в и щ е — склад,

температура і

во

логість п о в і т р я («мікроклімат») — має в а ж л и в е з н а ч е н н я д л я створен

ня здорових о п т и м а л ь н и х с а н і т а р н о - г і г і є н і ч н и х умов п р а ц і . Спо

с т е р е ж е н н я свідчать, що п р и відповідності чистоти і вологості

повіт

ря гігієнічним вимогам п р о д у к т и в н і с т ь п р а ц і п і д в и щ у є т ь с я при

б л и з н о на 10 %.

Д л я п р и м і щ е н ь і з незначним н а д л и ш к о м теплоти рекомендують

ся т а к і т е м п е р а т у р и п о в і т р я : при в и к о н а н н і л е г к и х робіт — 18...20 °С,

робіт середньої в а г и — 1 6 . . . 1 8 °С, в а ж к и х р о б і т — 1 4 . . . 1 6 °С.

До з а х о д і в боротьби з п е р е г р і в а н н я м о р г а н і з м у н а л е ж а т ь : ме

х а н і з а ц і я в а ж к и х робіт, з а х и с т від д ж е р е л а в и п р о м і н ю в а н н я , вилу

чення н а д л и ш к о в и х т е п л о в и д і л е н ь за допомогою в е н т и л я ц і ї , профі

л а к т и к а п о р у ш е н н я водно-сольового обміну та інших н а с л і д к і в пере

грівання. Д л я відновлення

водно-сольового

балансу

організму

р о б і т н и к і в г а р я ч и х ц е х і в з а б е з п е ч у ю т ь підсоленою г а з о в а н о ю водою.

Ш у м і

в і б р а ц і я призводять д о швидкого стомлювання,

з н и ж у ю т ь п р о д у к т и в н і с т ь п р а ц і та я к і с т ь в и р о б і в , ш к і д л и в о вплива

ють на о р г а н и с л у х у л ю д и н и ( в и к л и к а ю т ь г л у х о т у ) , а т а к о ж на нер

вову систему, п о р у ш у ю т ь н о р м а л ь н е ф у н к ц і о н у в а н н я інших о р г а н і в .

Ш у м п р и з в о д и т ь до гіпертонічних та інших з а х в о р ю в а н ь . Особливо

ш к і д л и в і високочастотні ш у м и , я к і в и н и к а ю т ь п р и роботі а г р е г а т і в

ударної дії, рухомі потоки п о в і т р я г а з у .

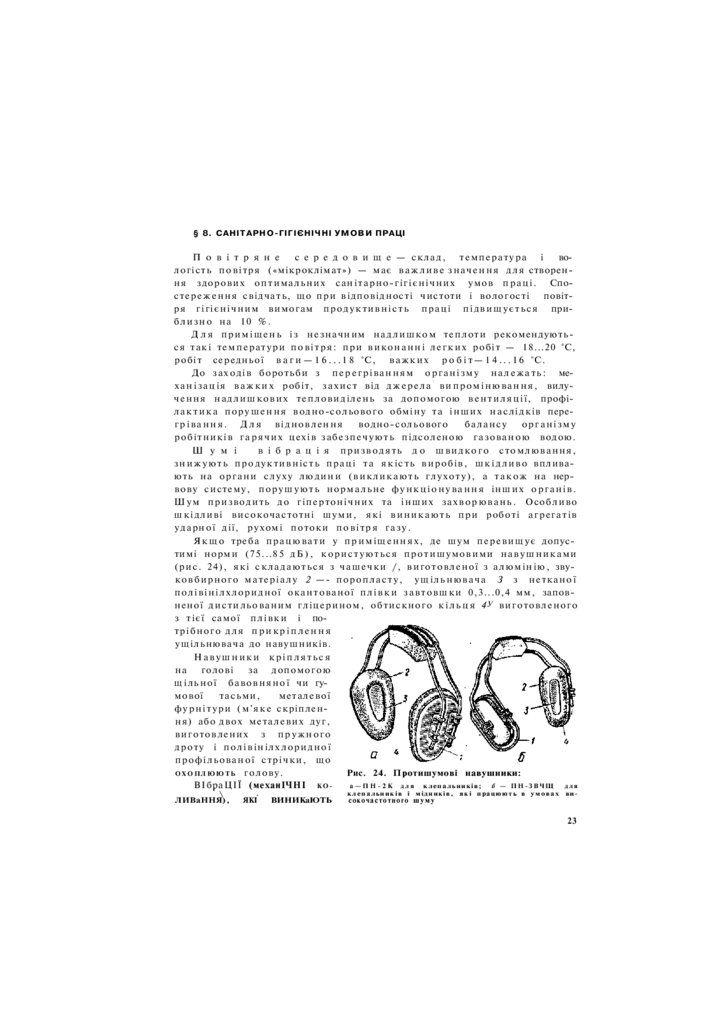

Я к щ о треба п р а ц ю в а т и у п р и м і щ е н н я х , де ш у м п е р е в и щ у є допус

тимі норми (75...85 д Б ) , к о р и с т у ю т ь с я п р о т и ш у м о в и м и н а в у ш н и к а м и

(рис. 24), я к і с к л а д а ю т ь с я з ч а ш е ч к и /, виготовленої з а л ю м і н і ю , зву

к о в б и р н о г о м а т е р і а л у 2 —- п о р о п л а с т у , у щ і л ь н ю в а ч а З з нетканої

п о л і в і н і л х л о р и д н о ї о к а н т о в а н о ї п л і в к и з а в т о в ш к и 0,3...0,4 мм, запов

неної д и с т и л ь о в а н и м г л і ц е р и н о м , обтискного к і л ь ц я 4 У виготовленого

з тієї самої п л і в к и і по

трібного д л я п р и к р і п л е н н я

ущільнювача до навушників.

Навушники кріпляться

на

голові

за допомогою

щ і л ь н о ї б а в о в н я н о ї чи гу

мової

тасьми,

металевої

ф у р н і т у р и ( м ' я к е скріплен

ня) або двох металевих дуг,

виготовлених з п р у ж н о г о

дроту і полівінілхлоридної

профільованої стрічки, що

ОХОПЛЮЮТЬ голову.

Рис. 24. Протишумові навушники:

ВІбраЦІЇ

(механІЧНІ К О а — П Н - 2 К д л я клепальників;

б — ПН-ЗВЧЩ

для

г

\

ЛИВаННЯ),

.

ЯКІ

ВИНИКаЮТЬ

клепальників і мідників, які працюють в умовах

сокочастотного ш у м у

ви-

23

24.

при рухові т р а н с п о р т н и х засобів чи роботімашин, в и к л и к а ю т ь ш в и д к е стомлення л ю д е й

т а з а х в о р ю в а н н я (вібраційна х в о р о б а ) . Д і ю

в і б р а ц і ї на л ю д и н у н а м а г а ю т ь с я недопустити

або з м е н ш и т и . П р и роботі пневматичним ін

струментом к о р и с т у ю т ь с я р у к а в и ч к а м и з на

к л а д к а м и з м ' я к о г о м а т е р і а л у на поверхні

долоні; систематично п р о в о д я т ь л і к у в а л ь н у

г і м н а с т и к у п а л ь ц і в і кистей р у к .

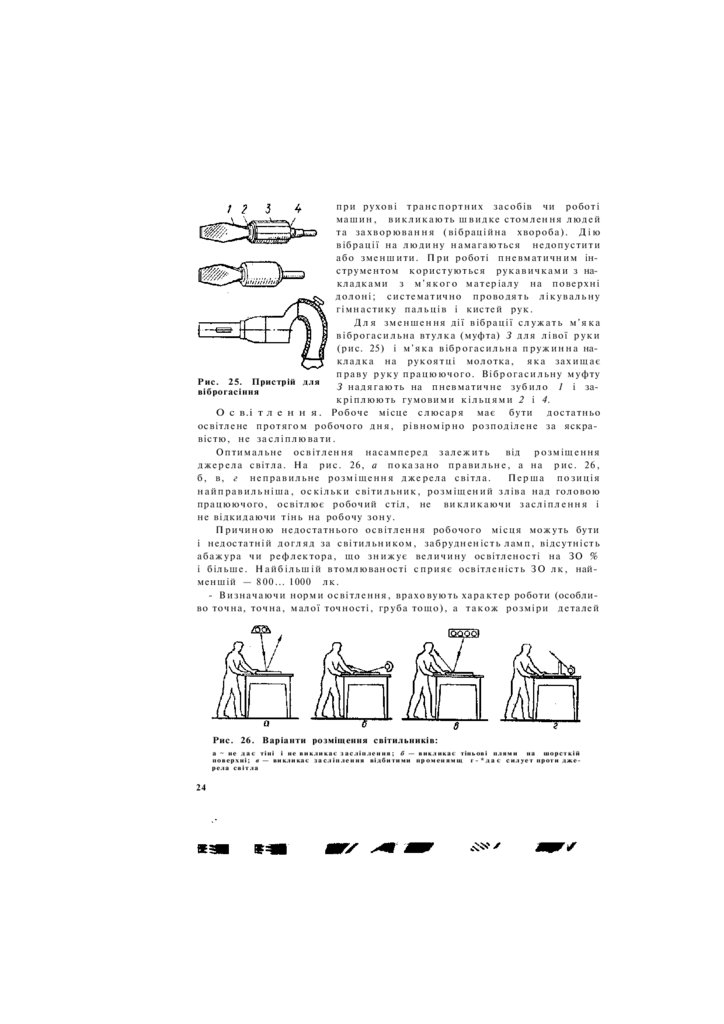

Д л я з м е н ш е н н я дії в і б р а ц і ї с л у ж а т ь м ' я к а

в і б р о г а с и л ь н а в т у л к а (муфта) З д л я л і в о ї р у к и

(рис. 25) і м ' я к а в і б р о г а с и л ь н а п р у ж и н н а на

к л а д к а н а р у к о я т ц і молотка, я к а з а х и щ а є

п р а в у р у к у працюючого. В і б р о г а с и л ь н у муфту

Рис. 25. Пристрій для

З

н а д я г а ю т ь на пневматичне з у б и л о 1 і за

віброгасіння

к р і п л ю ю т ь гумовими к і л ь ц я м и 2 і 4.

О с в.і т л е н н я . Робоче місце с л ю с а р я має бути достатньо

освітлене п р о т я г о м робочого д н я , р і в н о м і р н о розподілене за яскра

вістю, не з а с л і п л ю в а т и .

О п т и м а л ь н е о с в і т л е н н я насамперед з а л е ж и т ь

від р о з м і щ е н н я

д ж е р е л а с в іт ла. На р и с . 26, а п о к а з а н о п р а в и л ь н е , а на р и с . 26,

б, в, г н е п р а в и л ь н е р о з м і щ е н н я д ж е р е л а світла.

Перша позиція

н а й п р а в и л ь н і ш а , о с к і л ь к и с в і т и л ь н и к , розміщений з л і в а над головою

працюючого, освітлює робочий стіл, не в и к л и к а ю ч и з а с л і п л е н н я і

не відкидаючи т і н ь на робочу з о н у .

Причиною недостатнього о с в і т л е н н я робочого місця м о ж у т ь бути

і недостатній д о г л я д за с в і т и л ь н и к о м , забрудненість л а м п , відсутність

а б а ж у р а чи р е ф л е к т о р а , що з н и ж у є в е л и ч и н у освітленості на ЗО %

і більше. Н а й б і л ь ш і й втомлюваності с п р и я є освітленість ЗО л к , най

меншій — 800... 1000 л к .

- В и з н а ч а ю ч и норми освітлення, в р а х о в у ю т ь х а р а к т е р роботи (особли

во точна, точна, малої точності, г р у б а тощо), а т а к о ж р о з м і р и деталей

Рис. 26. Варіанти розміщення світильників:

а ~ не д а є т і н і і не в и к л и к а є з а с л і п л е н н я ; б — в и к л и к а є тіньові п л я м и на ш о р с т к і й

п о в е р х н і ; в — викликає з а с л і п л е н н я в і д б и т и м и п р о м е н я м щ г - * д а є с и л у е т проти д ж е

рела світла

24

25.

д л я с к л а д а н н я , фон, контраст о б ' є к т а с к л а д а н н я з фоном. Найсприятл и в і ш и м освітленням є природне.

О с о б и с т а г і г і є н а здійснюється з метою з а п о б і г а н н я фак

торам, що з г у б н о в п л и в а ю т ь на з д о р о в ' я . Д о т р и м а н н я п р а в и л особис

тої гігієни -— в а ж л и в а умова в и с о к о п р о д у к т и в н о ї п р а ц і .

П і с л я робочого д н я треба помилися теплою водою з милом (прий

няти душ). Перед п р и й н я т т я м ї ж і слід о б о в ' я з к о в о мити р у к и з ми

лом; їсти за чистим столом і з чистого посуду. Слід п а м ' я т а т и , що бруд

є д ж е р е л о м багатьох з а х в а р ю в а н ь .

Е с т е т и ч н і

у м о в и . Треба, щоб виробниче п р и м і щ е н н я ,

зовнішнє оформлення робочих місць та одяг відповідали вимогам тех

нічної естетики. Спецодяг має бути зручним, не у с к л а д н ю в а т и р у х и ,

легким у п р а н н і , елегантним, к р а с и в и м , сучасним, не з а в а ж а т и під

час роботи. П е р е в а ж н и й одяг учнів — комбінезони

або напівкомбінезони.

Основним з а в д а н н я м р а ц і о н а л ь н о г о п о ф а р б у в а н н я є : з н и ж е н н я

втомлюваності очей під час роботи; підвищення безпечності роботи

на обладнанні та з інструментами; з а т р а т а мінімуму часу, потрібного

д л я огляду о б л а д н а н н я , оснастки чи н а в к о л и ш н і х предметів у май

стерні (цеху) з а в д я к и п р а в и л ь н о м у підбору ф а р б з р і з н о ю світлопог л и н а л ь н о ю та відбивною здатністю; підвищення з а г а л ь н о г о тонусу

працюючого впливом на нього світлопсихологічних ф а к т о р і в .

Д о б р е в п л и в а ю т ь на зір і психофізіологічні ф у н к ц і ї л ю д и н и , спри

яють підвищенню продуктивності п р а ц і , з н и ж у ю т ь втомлюваність

зелені, блакитно-зелені та жовті к о л ь о р и .

Р е к о м е н д о в а н и й к о л і р фону д л я обробки* к о л ь о р о в и х металів

(мідь, л а т у н ь , бронза) — світло- чи сіро-блакитний. Я к щ о деталі,

що с к л а д а ю т ь с я , пофарбовані в сірий к о л і р , д л я з а г а л ь н о г о фону

рекомендуються відтінки зеленого к о л ь о р у , я к и й дасть змогу не л и ш е

к р а щ е р о з р і з н ю в а т и деталі, а й з н и з и т и втомлюваність очей.

Р о з д і л III. БЕЗПЕЧНІ УМОВИ ПРАЦІ С Л Ю С А Р Я

ТА ПРОТИПОЖЕЖНІ З А Х О Д И

§ 9. БЕЗПЕЧНІ У М О В И ПРАЦІ

і

Н е щ а с н і випадки на виробництві — удари, п о р а н е н н я

тощо —

називають виробничим травматизмом, що найчастіше в і д б у в а є т ь с я

з двох п р и ч и н : внаслідок

недостатнього з а с в о є н н я працюючими

виробничих навичок і відсутності необхідного досвіду в поводженні

з інструментами та обладнанням, через н е в и к о н а н н я п р а в и л безпеч

ної праці та п р а в и л в н у т р і ш н ь о г о р о з п о р я д к у .

Основними умовами безпечної роботи при в и к о н а н н і слюсарних

операцій є п р а в и л ь н а о р г а н і з а ц і я робочого м і с ц я , к о р и с т у в а н н я

25

26.

л и ш е справними іструментами, суворе д о т р и м а н н я виробничої дисц и п л і н и та вимог б е з п е к и .

Усі частини верстатів і механізмів, що обертаються, а т а к о ж об

роблювані з а г о т о в к и з частинами, що виступають,

м у с я т ь мати

захисні огородження.

Небезпеку становлять внутрішньозаводський

автомобільний і

безрейковий е л е к т р о т р а н с п о р т , ручні вагонетки,

візки, а також

рух робітників у в у з ь к и х проходах чи на ш л я х а х , де п р а ц ю є вантажо

підйомний т р а н с п о р т .

Д л я транспорту, що р у х а є т ь с я , встановлюють різні с и г н а л и —

звукові (дзвінки, сирени) і світлові (лампи р і з н и х к о л ь о р і в — чер

воного, жовтого, зеленого), я к і треба знати і дотримувати.

П р и безпосередньому дотику до струмоведучих частин (вимика

чів, р у б и л ь н и к і в тощо) чи до металевих предметів, які випадково

в и я в и л и с я під н а п р у г о ю , в и н и к а є небезпека у р а ж е н н я е л е к т р и ч н и м

струмом. У місцях, де є електричні установки, в и в і ш у ю т ь поперед

ж у в а л ь н і написи ( н а л р и к л а д , «Небезпечно!», «Під струмом!») або

с т а в л я т ь умовні з н а к и .

Електроінструменти слід підключати до електричної

мережі з

допомогою шлангового к а б е л я , я к и й має с п е ц і а л ь н у ж и л у , що слу

ж и т ь д л я з а з е м л е н н я і з а н у л е н н я , через штепсельну розетку, одне

гніздо якої з ' є д н а н о з землею чи з нульовим проводом. На штепсель

ній вилці к о н т а к т д л я з ' є д н а н н я корпуса з землею р о б л я т ь більшої

д о в ж и н и , н і ж інші струмоведучі к о н т а к т и . З а в д я к и такій будові п р и

вмиканні е л е к т р о і н с т р у м е н т а спочатку відбувається з а з е м л е н н я чи

з а н у л е н н я , а потім в м и к а ю т ь с я струмоведучі к о н т а к т и .

П р и роботі з електроінструментами слід застосовувати індиві

д у а л ь н і засоби з а х и с т у — гумові р у к а в и ч к и , к а л о ш і та к и л и м к и ,

ізолюючі підставки тощо.

х

До початку роботи треба:

н а д я г н у в ш и спецодяг, перевірити, щоб у нього не було з в и с а ю ч и х

к і н ц і в , р у к а в а застебнути ч и з а к а т а т и вище л і к т я ;

перевірити с л ю с а р н и й верстак — він має бути міцним, с т і й к и м

і відповідати зросту р о б і т н и к а ; слюсарні л е щ а т а бути с п р а в н и м и і

міцно з а к р і п л е н и м и на верстаку, ходовий гвинт обертатися в г а й ц і

л е г к о ; насічка на г у б к а х л е щ а т бути я к і с н о ю ;

підготувати робоче місце; з в і л ь н и т и потрібну д л я роботи п л о щ у ,

видаливши всі сторонні предмети; забезпечити достатню освітленість;

заготовити і р о з к л а с т и у відповідному п о р я д к у потрібні д л я роботи

інструменти, пристрої, м а т е р і а л и тощо;

перевірити с п р а в н і с т ь інструментів, п р а в и л ь н і с т ь їх з а т о ч к и і

доводки;

при перевірці інструмента з в е р н у т и у в а г у на те, щоб молотки

мали рівну, ледь о п у к л у поверхню, були добре насаджені на руко

ятки і з а к р і п л е н і клином; з у б и л а і крейцмейселі не мали з а з у б р и н

26

27.

на робочій частині та гострих ребер на г р а н я х ; на п и л к и і шаберимають бути міцно насаджені р у к о я т к и ;

перевірити с п р а в н і с т ь робочого о б л а д н а н н я та його о г о р о д ж е н н я ;

перед п і д н я т т я м в а н т а ж і в перевірити с п р а в н і с т ь підйомних при

строїв (блоків, домкратів тощо), у всіх підйомних механізмів мають

бути надійні гальмівні пристрої, "а маса в а н т а ж у , що п і д ні ма є ть ся ,

не перевищувати вантажопідйомність механізму; в а н т а ж і слід на

дійно з а к р і п л ю в а т и міцними стальними к а н а т а м и або л а н ц ю г а м и ;

не можна з а л и ш а т и в а н т а ж у підвішеному стані п і с л я роботи; забо

р о н я є т ь с я стояти і проходити під піднятим в а н т а ж е м ; не м о ж н а пере

вищувати граничні норми маси в а н т а ж і в , що п е р е н о с я т ь с я в р у ч н у .

Під час роботи:

міцно з а т и с к а т и в л е щ а т а х д е т а л ь чи з а г о т о в к у , а під час встанов

л е н н я чи з н я т т я її д о т р и м у в а т и с я обережності, бо п р и падінні д е т а л ь

може нанести т р а в м у ;

о ш у р к и з в е р с т а к а чи оброблюваної деталі в и д а л я т и л и ш е щ і т к о ю ;

при р у б а н н і металу з у б и л о м в р а х о в у в а т и , в я к и й бік безпечніше

д л я оточуючих с п р я м о в у в а т и частки, що відлітають, і встановити з

цього боку з а х и с н у сітку; п р а ц ю в а т и л и ш е в з а х и с н и х о к у л я р а х ;

я к щ о за умовами роботи не м о ж н а застосовувати захисні о к у л я р и ,

р у б а н н я в и к о н у в а т и т а к , щоб в і д р у б у в а н і частки відлітали в той бік,

де немає людей;

;

не к о р и с т у в а т и с я випадковими підставками чи несправними при

строями;

не допускати з а б р у д н е н н я о д я г у гасом, бензином, мастилом.

П і д час роботи пневматичним інструментом д о т р и м у в а т и с я таких

вимог:

при приєднанні до інструмента ш л а н г попередньо перевірити і

продути стиснутим п о в і т р я м ;

не тримати пневматичний інструмент за ш л а н г чи робочу частину;

не р о з ' є д н у в а т и ш л а н г и ;

подавати п о в і т р я л и ш е п і с л я в с т а н о в л е н н я інструмента в робоче

положення.

П і с л я з а к і н ч е н н я роботи:

ретельно п р и б р а т и робоче місце;

п о к л а с т и інструмент, п р и с т р о ї та матеріали на відповідні м і с ц я ;

д л я п о п е р е д ж е н н я с а м о з а й м а н н я промащеного г а н ч і р ' я та виник

нення п о ж е ж і п р и б р а т и його в спеціальний металевий я щ и к з кри

шкою, щ о щ і л ь н о з а ч и н я є т ь с я .

§ 10. ПРОТИПОЖЕЖНІ З А Х О Д И

Д ж е р е л а м и в и н и к н е н н я п о ж е ж і м о ж у т ь бути: с т р у м и к о р о т к о г о

з а м и к а н н я , щ о утворюють е л е к т р и ч н у дугу; п е р е г р і в а н н я елект

ричних м е р е ж і е л е к т р о о б л а д н а н н я ; тепло, що

утворюється

вна27

28.

слідок тертя д и с к і в , п і д ш и п н и к і в , пасових передач; іскрові розрядистатичної е л е к т р и к и ; п о л у м ' я ; промениста е н е р г і я ; іскри.

П р и ч и н о ю в и н и к н е н н я п о ж е ж і м о ж у т ь бути з а й м а н н я виробни

чих відходів, п р о м а щ е н о г о г а н ч і р ' я , п а к л і , п а п е р у та інших матері

а л і в , щ о в и к о р и с т о в у ю т ь с я д л я очищення механізмів. П о ж е ж і т а к о ж

можливі в р е з у л ь т а т і с а м о з а г о р я н н я твердого м і н е р а л ь н о г о п а л и в а ,

складеного в к у п у .

Н а й б і л ь ш е з н а ч е н н я п р и оцінці п о ж е ж н о ї безпеки горючих ре

човин має температура, при я к і й можливе їх з а г о р я н н я — температу

ра с п а л а х у й температура з а й м а н н я .

Т е м п е р а т у р а

с п а л а х у — ц е найменша температура го

рючої рідини, при я к і й створюється суміш г а з і в чи п а р і в з повіт

р я м , здатна з а й м а т и с я і горіти к о р о т к о ч а с н о п р и піднесенні від

критого п о л у м ' я . .

Д о л е г к о з а й м и с т и х рідин н а л е ж а т ь бензин, бензол, метиловий

спирт, гас, т е м п е р а т у р а с п а л а х у я к и х с т а н о в и т ь відповідно — 5 0 . . .

+ 10 °С ( з а л е ж н о від марки) і — 1 3 °С; —1 °С; + 2 8 °С.

Т е м п е р а т у р о ю

з а й м а н н я н а з и в а є т ь с я найменша тем

п е р а т у р а горючої речовини, при я к і й вона з а й м а є т ь с я від в і д к р и т о г о

д ж е р е л а з а п а л е н н я (полум'я) і п р о д о в ж у є горіти п і с л я в и д а л е н н я

цього

джерела.

П р о ц е с г о р і н н я , що в и н и к а є в р е з у л ь т а т і н а г р і в а н н я всієї с у м і ш і ,

к о л и немає з о в н і ш н ь о г о в и д и в у (відкритий вогонь)/ н а з и в а є т ь с я само

з а й м а н н я м . Т е м п е р а т у р а , при я к і й повільне о к и с л е н н я переходить

у с а м о з а й м а н н я , н а з и в а є т ь с я температурою с а м о з а й м а н н я .

Горючі гази і п а р и (бензин, ацетилен, с к и п и д а р , водень тощо)

у суміші з киснем п о в і т р я здатні утворювати вибухові с у м і ш і . Ви

бух — це н а д з в и ч а й н о ш в и д к е , в и з н а ч у в а н е частками секунди горін

н я , я к е с у п р о в о д ж у є т ь с я в и д і л е н н я м значної кількості теплоти і роз

ж а р е н и х газоподібних продуктів під великим тиском.

Основний з а п о б і ж н и й з а х і д проти п о ж е ж — це постійне дотри

м а н н я в чистоті й п о р я д к у робочого місця, обережне п о в о д ж е н н я з

вогнем, нагрівальними п р и л а д а м и і легкозаймистими речовинами.

Не можна допускати с к у п ч е н н я б і л я робочого місця великої кіль

кості легкозаймистої виробничої сировини,

н а п і в ф а б р и к а т і в тощо.

Відходи виробництва, особливо горючі, складають у відведеному д л я

них місці.

По завершенні роботи робоче місце слід привести у н а л е ж н и й по

р я д о к . Промащені обтиральні матеріали прибрати д о с п е ц і а л ь н и х я щ и

к і в . Посудина з легкозаймистими рідинами, а т а к о ж балони з г а з а м и

перенести у місця їх постійного з б е р і г а н н я . Слід вимкнути всі елект

роприводи та освітлювальні точки, за в и н я т к о м чергових л а м п .

Н а й п р о с т і ш і п р о т и п о ж е ж н і засоби та інвентар — я щ и к и з піс

ком та лопатами, мішечки з п к ж о м , п о ж е ж н и й к р а н , насоси, вогне

гасники — м у с я т ь бути з а в ж д и в наявності та справності.

28

29.

П р и виникненні п о ж е ж і слід вимкнути всі е л е к т р о у с т а н о в к и ,негайно телефоном чи спеціальним сигналом в и к л и к а т и п о ж е ж н у

команду і вжити заходів з т у ш і н н я п о ж е ж і власними силами за до

помогою існуючого п р о т и п о ж е ж н о г о о б л а д н а н н я та і н в е н т а р я .

Засобами п о ж е ж о г а с і н н я є т а к о ж відра і гідропульти д л я води,

р і з н і п о к р и в а л а (азбестові ковдри, кошми, брезенти).

П а л а ю ч і матеріали і н е в е л и к у К І Л Ь К І С Т Ь палаючої рідини г а с я т ь

ПІСКОМ; гас, бензин, л а к и і спирти, ацетон — піною; мастильні масла,

оліфу, с к и п и д а р — розпиленою водою чи піною.

Д л я г а с і н н я п о ж е ж та з а г о р я н ь застосовують ручні пінні вогне

гасники ОП-3 або ОП-5. Вогнегасник ОП-3 п р и в о д я т ь у дію ударом

бойка об твердий предмет, а ОП-5 — поворотом р у к о я т к и вверх. Піс

ля цього к о р п у с вогнегасника повертають головкою донизу і спрямо

вують піну на п о л у м ' я .

Д л я г а с і н н я п о ж е ж з успіхом можна застосовувати вуглекислот

ні вогнегасники, які мають балони місткістю 2 л (ОУ-2), 5 л (ОУ-5)

і 8 л (ОУ-8). Вуглекислотний вогенегасник п р и в о д я т ь у дію пово

ротом маховичка в е н т и л я проти годинникової с т р і л к и . Д о в е н т и л я

приєднують ш л а н г зі снігоутворювачем, через я к и й рідка вуглекис

л о т а в и к и д а є т ь с я у вигляді с н і г у та г а з у і, обволікаючи палаючий

о б ' є к т , гасить вогонь.

П і д час п о ж е ж і не м о ж н а вибивати с к л о у в і к н а х , бо це з б і л ь ш у є

п р и п л и в п о в і т р я , я к е с п р и я є посиленню вогню; слід з б е р і г а т и с п о к і й .

Р о з д і л IV. ПЛОЩИННЕ РОЗМІЧАННЯ

§ 11. З А Г А Л Ь Н І ПОНЯТТЯ

З а г о т о в к и д л я деталей машин надходять на обробку в механічні

цехи у вигляді поковок сортового металу. З а л е ж н о від п р и з н а ч е н н я

деталей одні заготовки з а л и ш а ю т ь с я необробленими, а інші обробля

ються частково чи повністю. П р и цьому з поверхні заготовок видаля

є т ь с я певний ш а р металу, внаслідок чого зменшується її р о з м і р . Різ

н и ц я між розмірами заготовки д о і п і с л я обробки н а з и в а є т ь с я п р и

п у с к о м

на

обробку.

Щ о б знати де і до я к и х р о з м і р і в обробляти заготовку, її спочат

к у розмічають. Р о з м і ч а н н я м н а з и в а є т е с я о п е р а ц і я нанесен

ня на оброблювану заготовку р о з м і ч а л ь н и х л і н і й (рисок), що визна

чають контури майбутньої деталі чи місця, яке потрібно обробляти.

Р о з м і ч а н н я в и к о н у ю т ь точно і а к у р а т н о , бо п о м и л к и , допущені

при цьому, можуть призвести до того, що виготовлена деталь буде

б р а к о в а н о ю . Б у в а є й н а в п а к и : неточно відлиту, а тому з а б р а к о в а н у ,

з а г о т о в к у можна виправити ретельним р о з м і ч а н н я м , перерозподілив

ши припуски д л я кожної розмічуваної поверхні.

29

30.

Точність, що д о с я г а є т ь с я п р и з в и ч а й н и х методах р о з м і ч а н н я ,становить п р и б л и з н о 0,5 мм. П р и точному розмічанні її можна підви

щити до сотих часток міліметра.

Р о з м і ч а н н я застосовується п е р е в а ж н о в одиничному і дрібносерійному виробництві. На заводах багатосерійного і м а с о в о г о вироб

ництва потреба у розмічанні відпадає з а в д я к и в и к о р и с т а н н ю спеці

альних пристроїв — к о н д у к т о р і в , упорів тощо.

. З а л е ж н о від форми р о з м і ч у в а н и х заготовок і деталей р о з м і ч а н н я

поділяють на п л о щ и н н е та просторове (об'ємне).

П л о щ и н н е

р о з м і ч а н н я , щ о виконують звичайно н а

п о в е р х н я х п л о с к и х деталей, на штабовому і листовому м а т е р і а л і ,

п о л я г а є у нанесенні на з а г о т о в к у к о н т у р н и х п а р а л е л ь н и х і перпен

д и к у л я р н и х л і н і й (рисок), к і л , д у г , кутів, осьових ліній, різнома

нітних геометричних фігур за з а д а н и м розміром чи контурів р і з н и х

отворів за ш а б л о н а м и .

Прийомами п л о щ и н н о г о р о з м і ч а н н я не м о ж н а розмітити навіть

н а й п р о с т і ш е тіло, я к щ о його поверхні н е п р я м о л і н і й н і . При-площин

ному розмічанні н е м о ж л и в о навіть нанести на б о к о в у поверхню цилінд

ра горизонтальні р и с к и , п е р п е н д и к у л я р н і до його осі, бо до цієї по

верхні не м о ж н а п р и к л а с т и косинець чи л і н і й к у . Та я к б и й з н а й ш л а с ь

г н у ч к а л і н і й к а , я к у б вдалося обвити н а в к о л о поверхні ц и л і н д р а , то

нанесення п а р а л е л ь н и х рисок на ц и л і н д р в и к л и к а л о б значні т р у д н о щ і .

П р о с т о р о в е

р о з м і ч а н н я н а й у ж и в а н і ш е в машинобу

дуванні; за прийомами воно суттєво в і д р і з н я є т ь с я від п л о щ и н н о г о .

Складність просторового р о з м і ч а н н я п о л я г а є в тому, що доводиться

не т і л ь к и розмічати окремі поверхні деталей, розміщені в р і з н и х

п л о щ и н а х і під р і з н и м и кутами одна до одної, а й у в ' я з у в а т и розміт

ки цих окремих п о в е р х о н ь м і ж собою.

§ « . ПРИСТРОЇ ДЛЯ П Л О Щ И Н Н О Г О Р О З М І Ч А Н Н Я

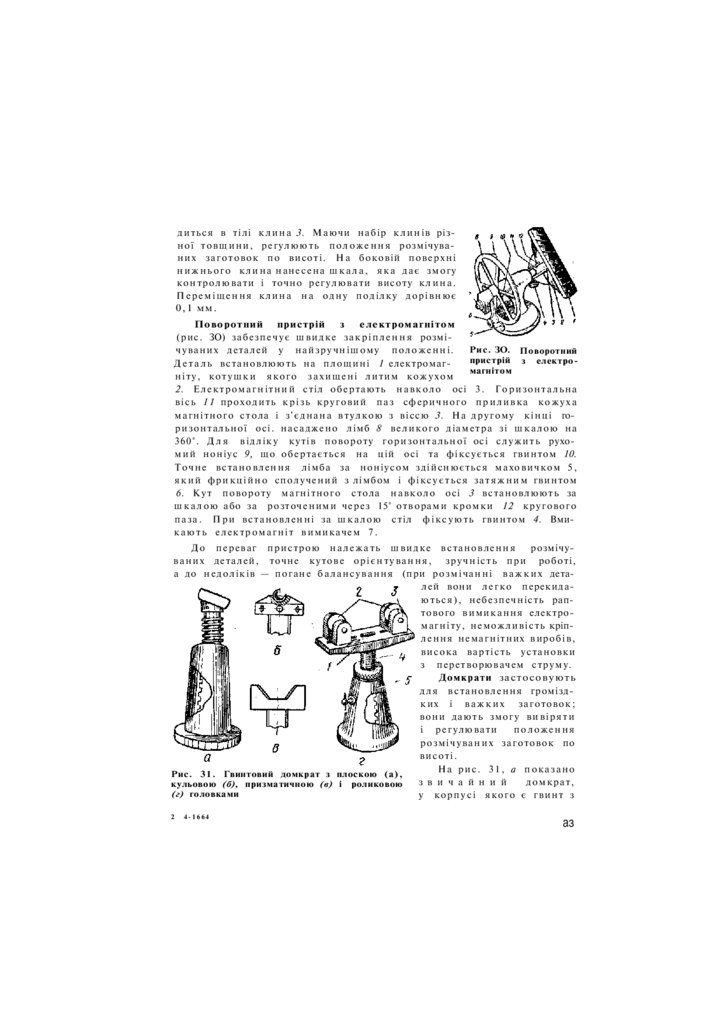

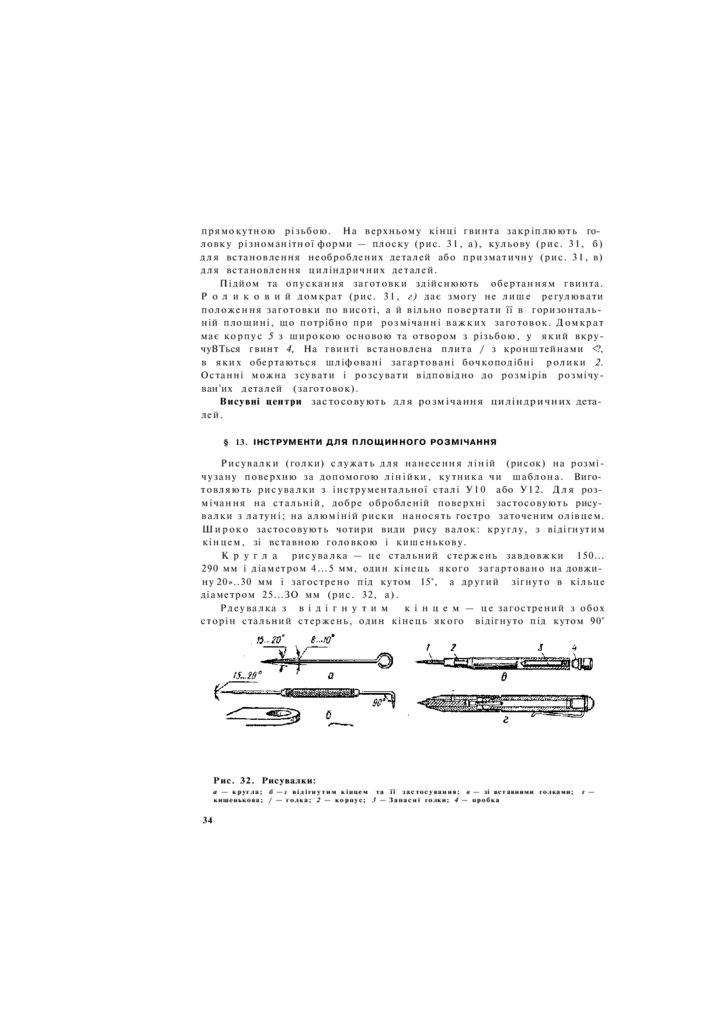

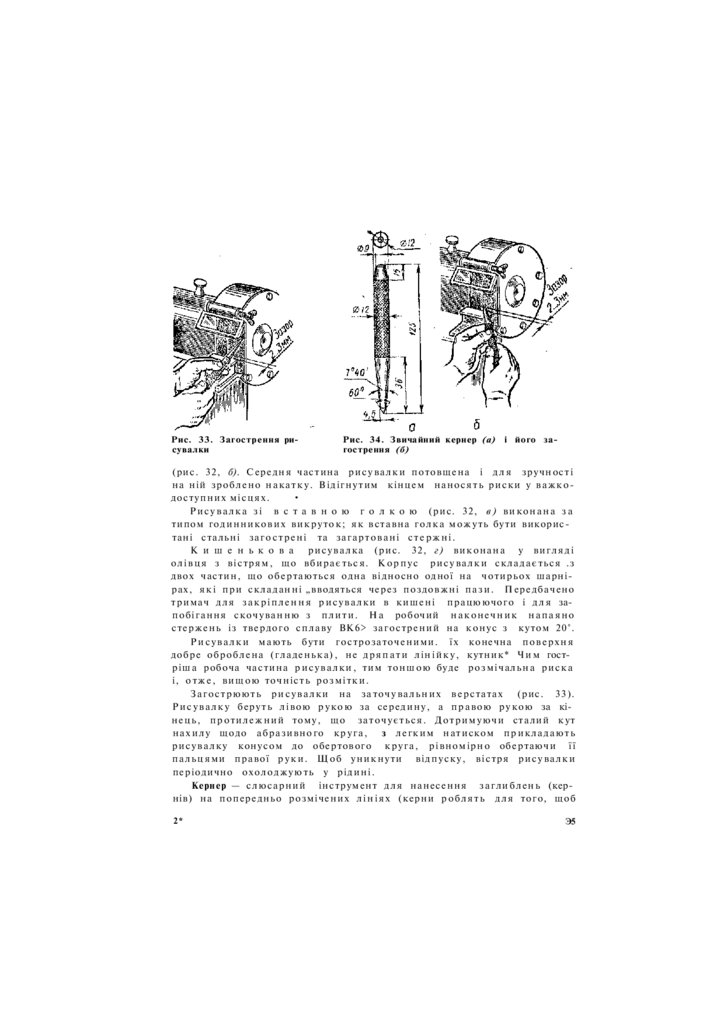

Д л я в и к о н а н н я розмітки в и к о р и с т о в у ю т ь розмічальні плити, під

к л а д к и , поворотні пристрої, д о м к р а т и і т. ін.

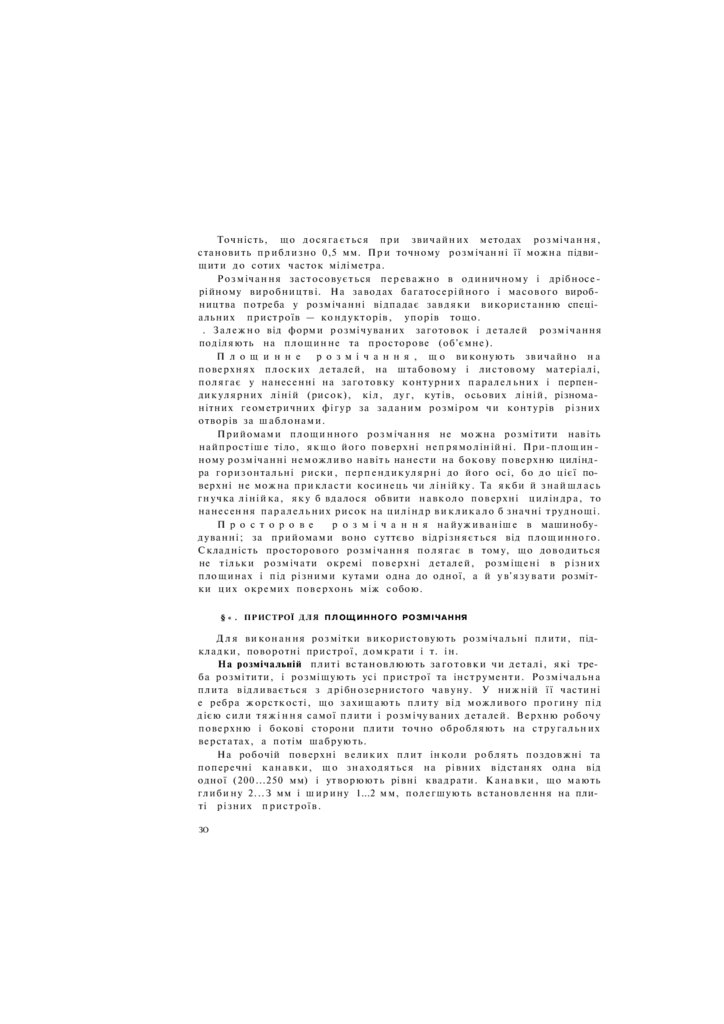

На розмічальній плиті встановлюють з а г о т о в к и чи д е т а л і , я к і тре

ба розмітити, і розміщують усі пристрої та інструменти. Р о з м і ч а л ь н а

плита в і д л и в а є т ь с я з дрібнозернистого ч а в у н у . У н и ж н і й її частині

е ребра ж о р с т к о с т і , що з а х и щ а ю т ь п л и т у від можливого п р о г и н у під

дією сили т я ж і н н я самої плити і р о з м і ч у в а н и х деталей. В е р х н ю робочу

поверхню і бокові сторони плити точно о б р о б л я ю т ь на с т р у г а л ь н и х

верстатах, а потім ш а б р у ю т ь .

На робочій поверхні в е л и к и х п л и т інколи р о б л я т ь поздовжні та

поперечні к а н а в к и , що з н а х о д я т ь с я на р і в н и х відстанях одна від

одної (200...250 мм) і утворюють рівні к в а д р а т и . К а н а в к и , що мають

г л и б и н у 2...З мм і ш и р и н у 1...2 мм, полегшують в с т а н о в л е н н я на пли

ті р і з н и х п р и с т р о ї в .

ЗО

31.

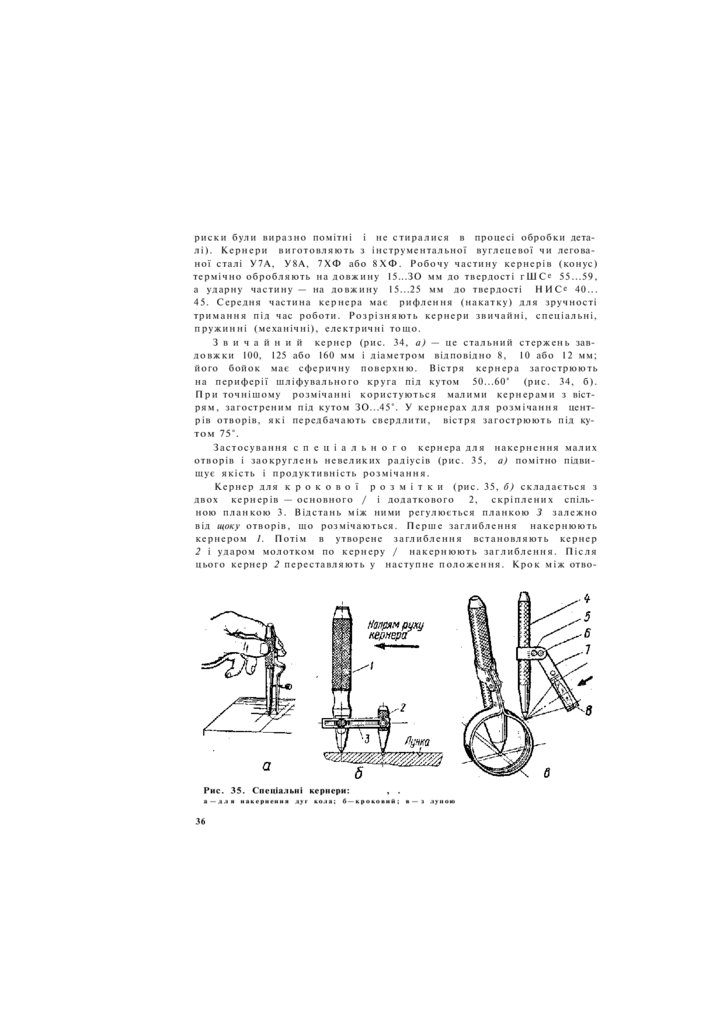

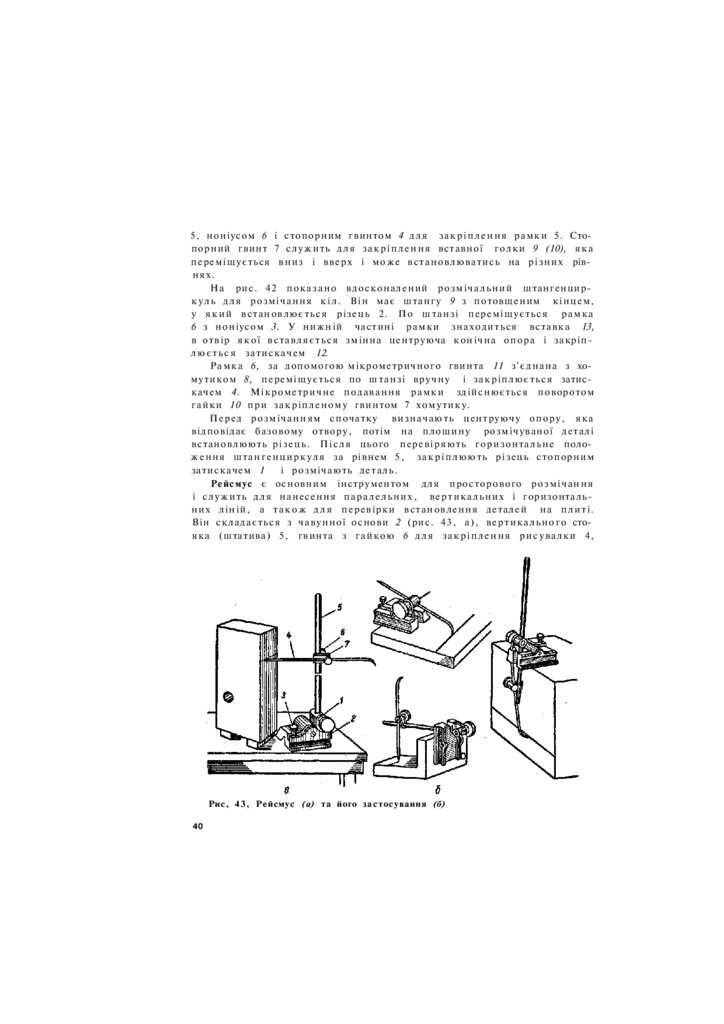

Рис. 27. Розмічальні плити:а — на т у м б а х ;

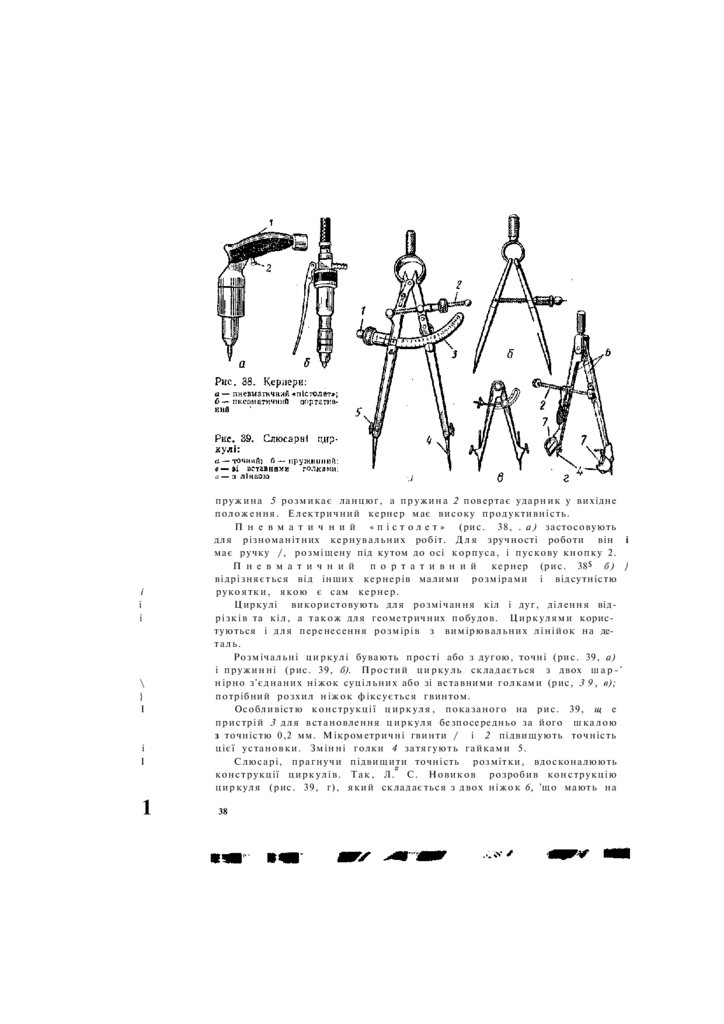

б — на

фундаменті

Р о з м і р п л и т и д о б и р а ю т ь т а к , щ о б її ширина і д о в ж и н а були на

500 мм б і л ь ш е за відповідні р о з м і р и розмічуваних з а г о т о в о к . П л и т и

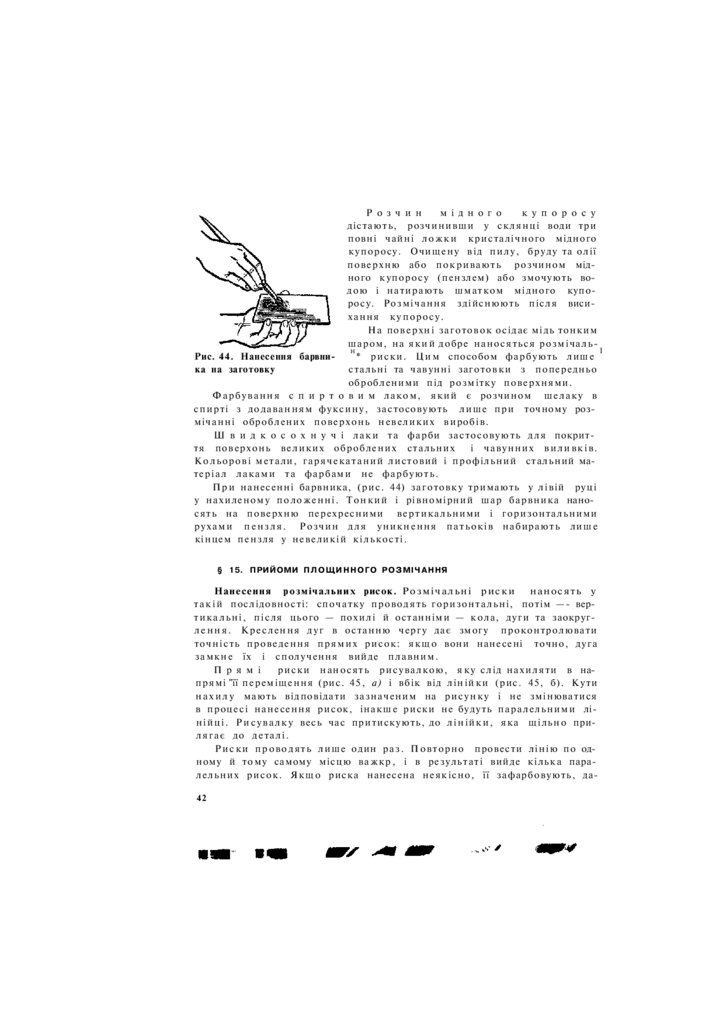

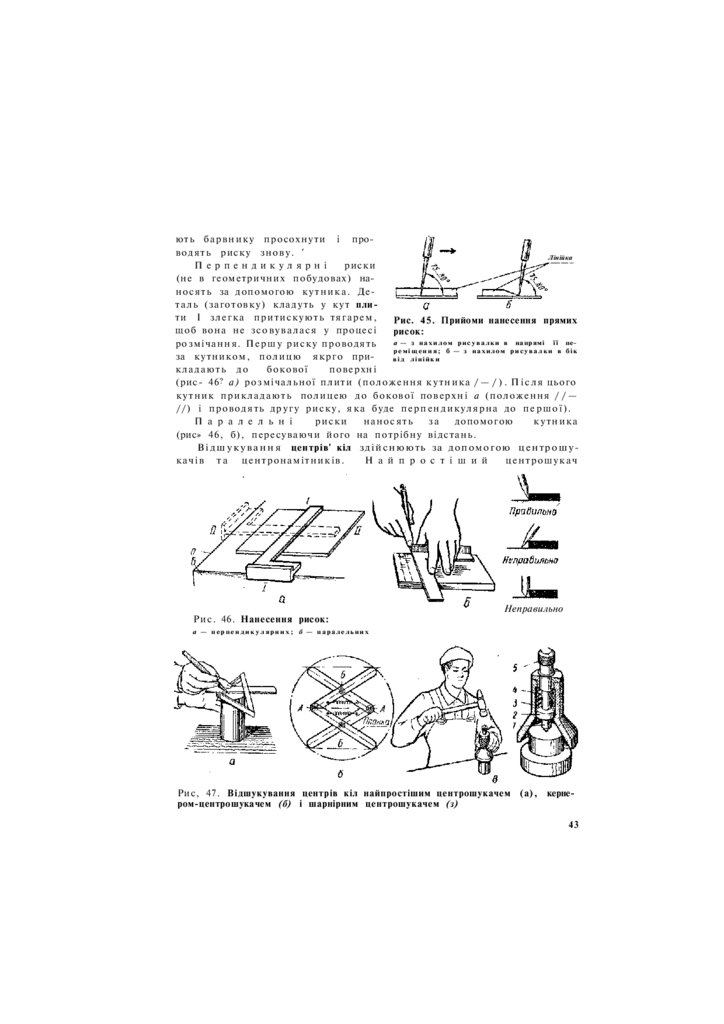

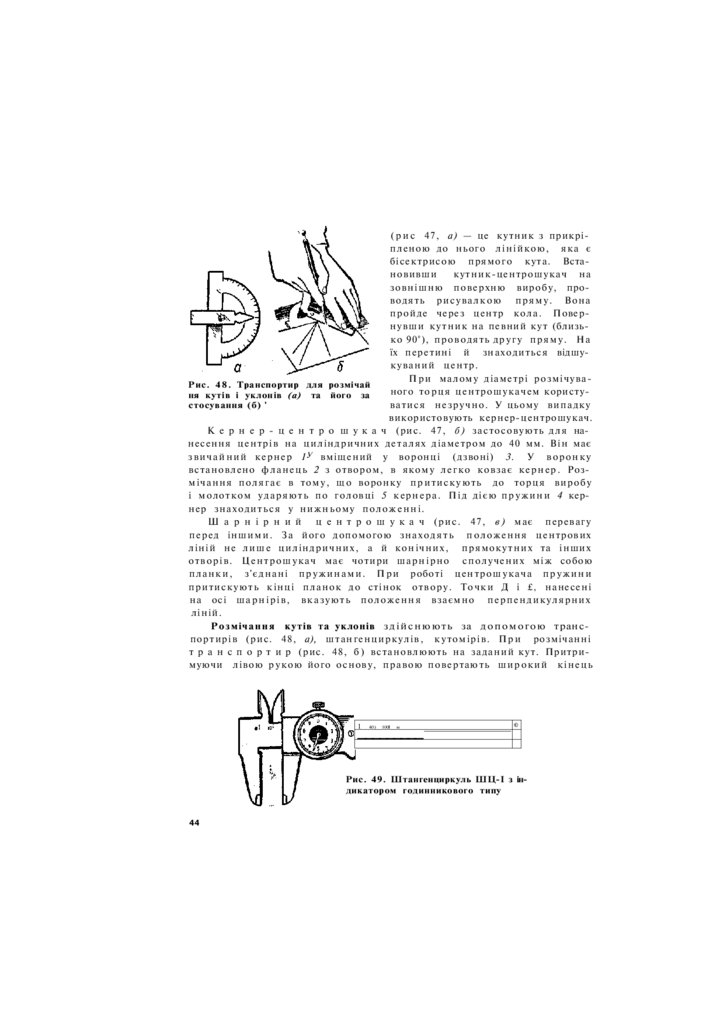

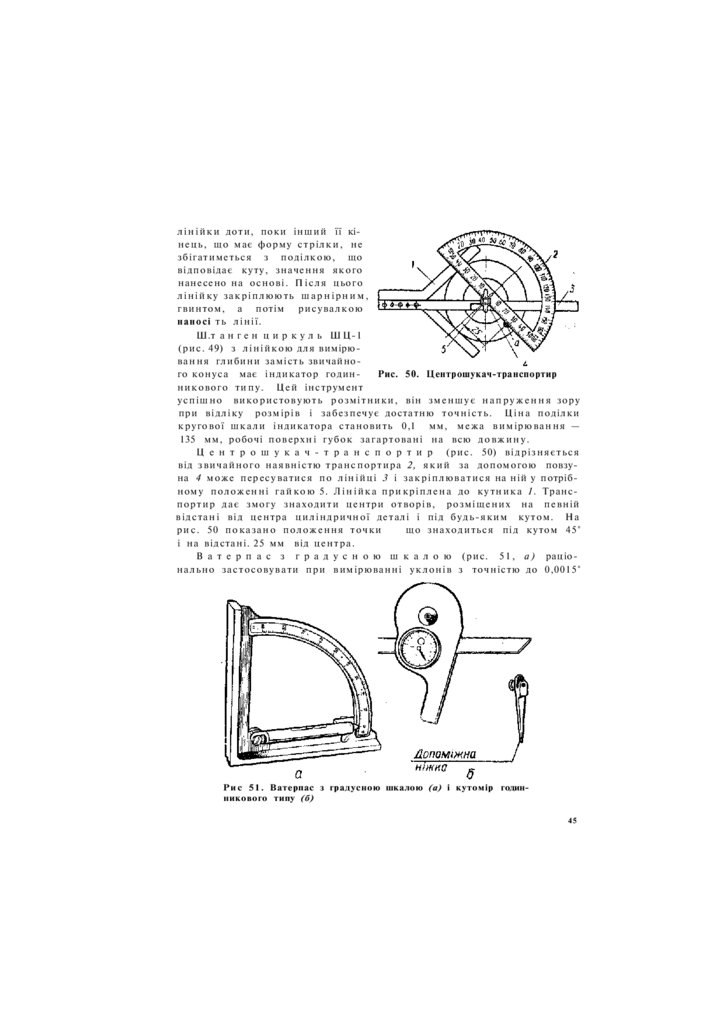

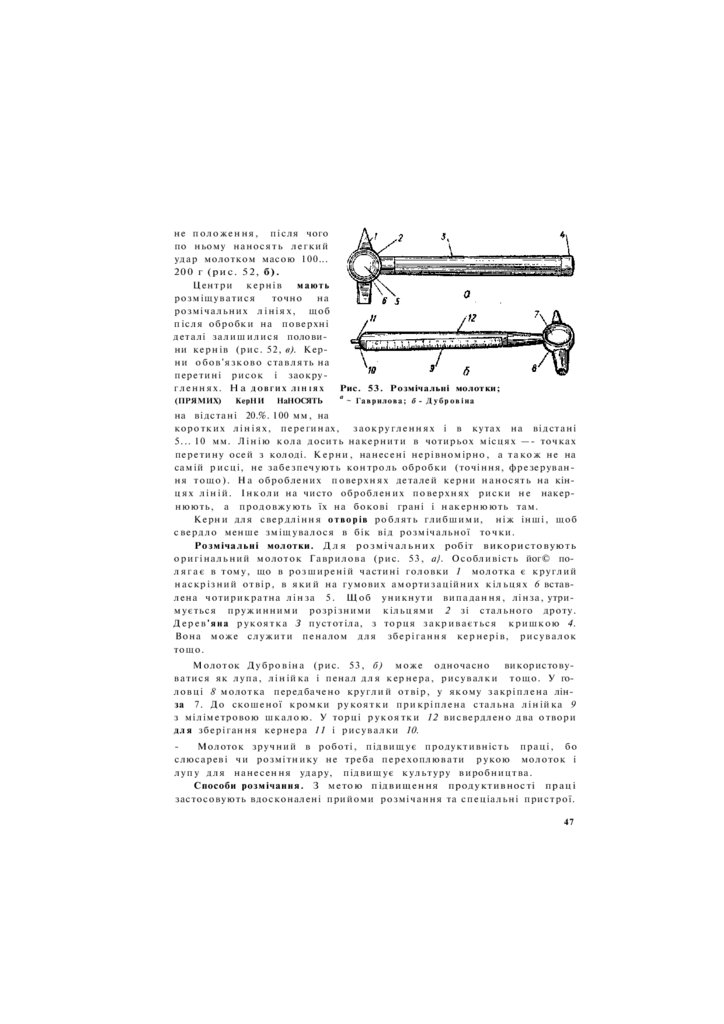

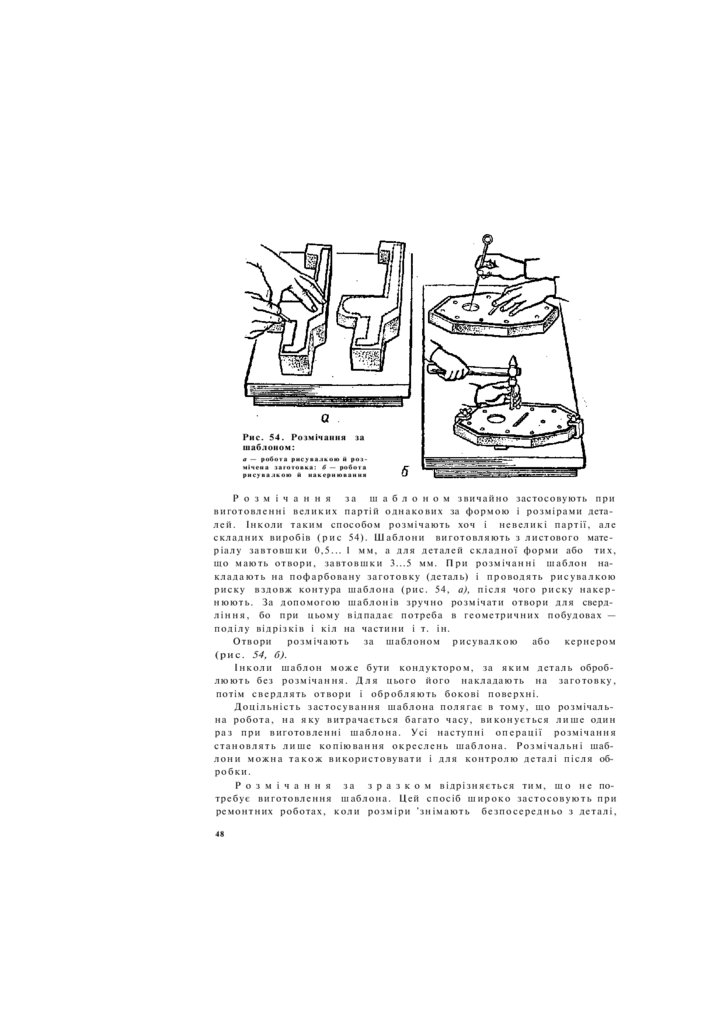

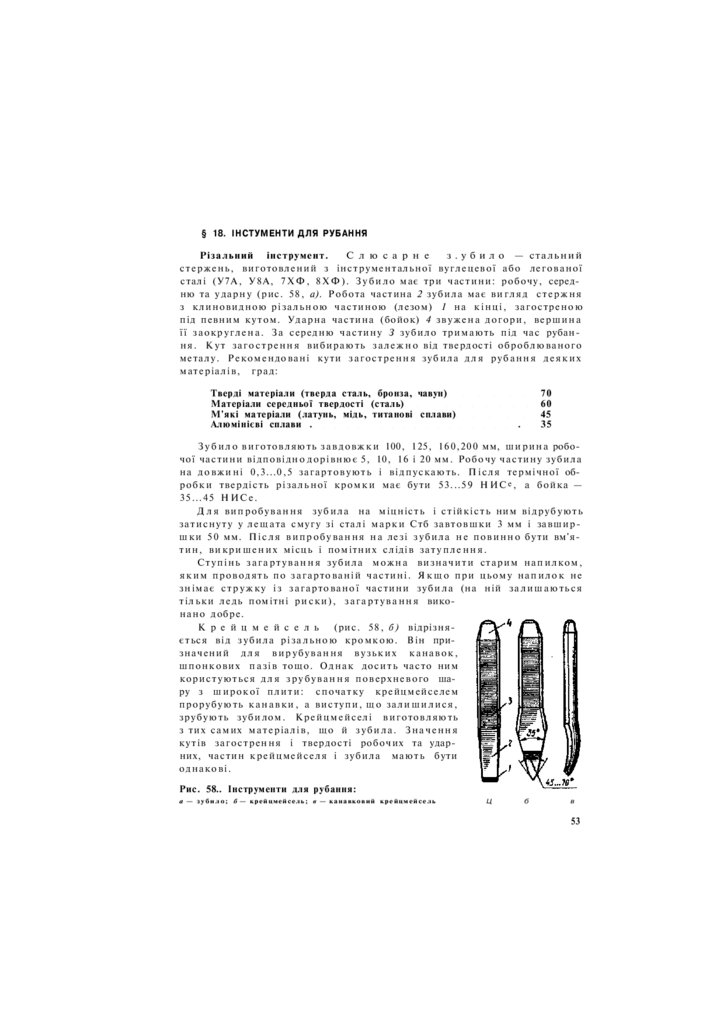

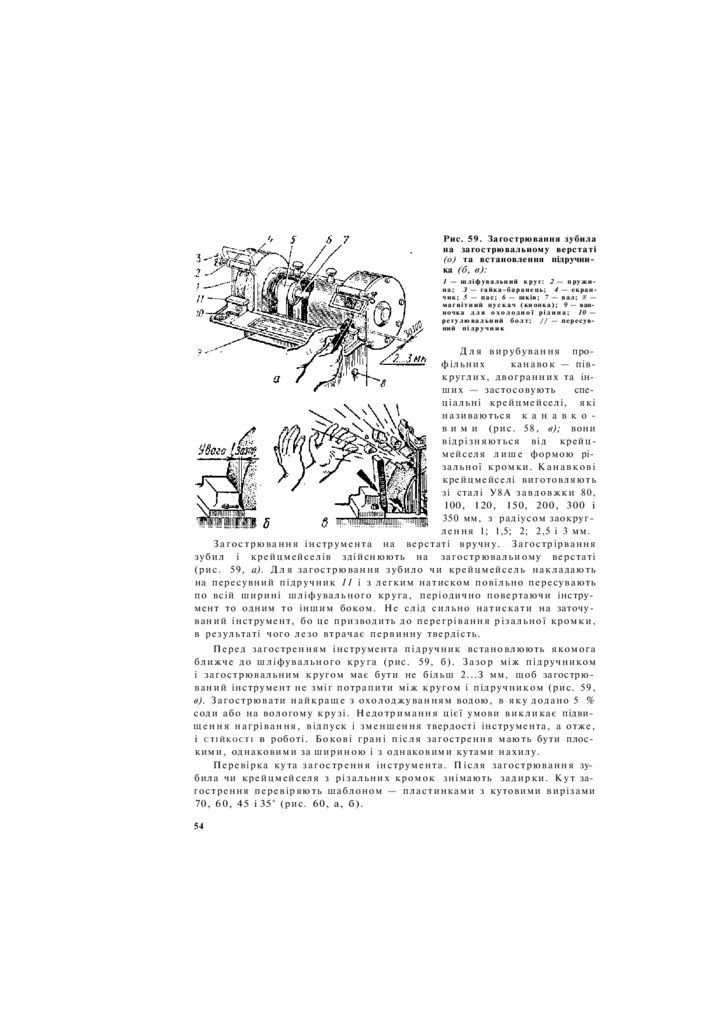

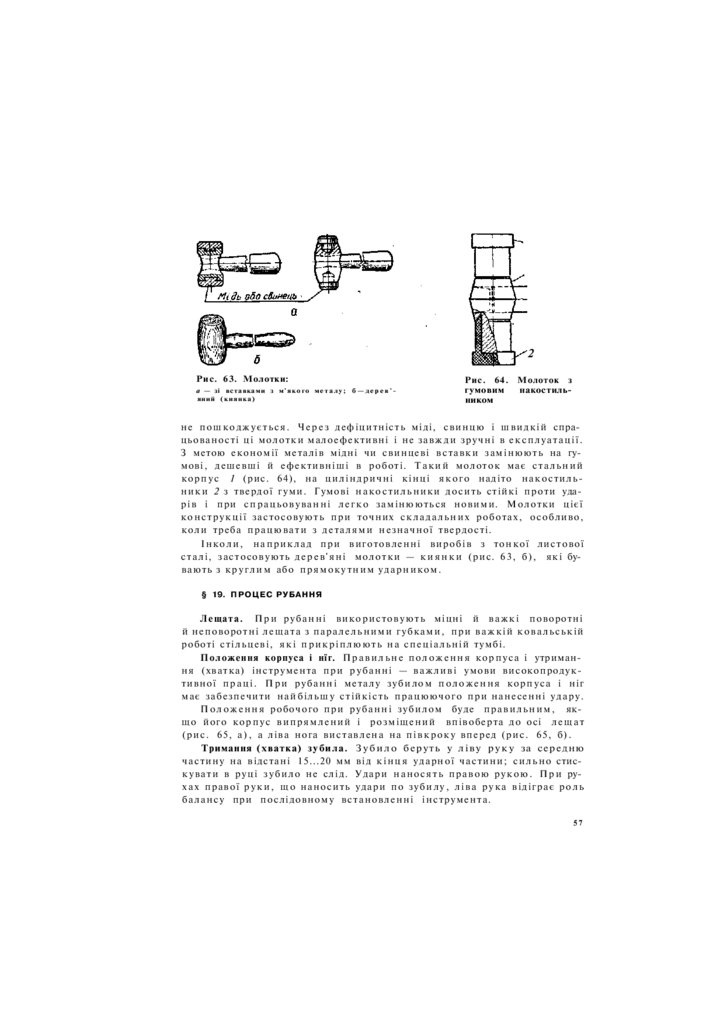

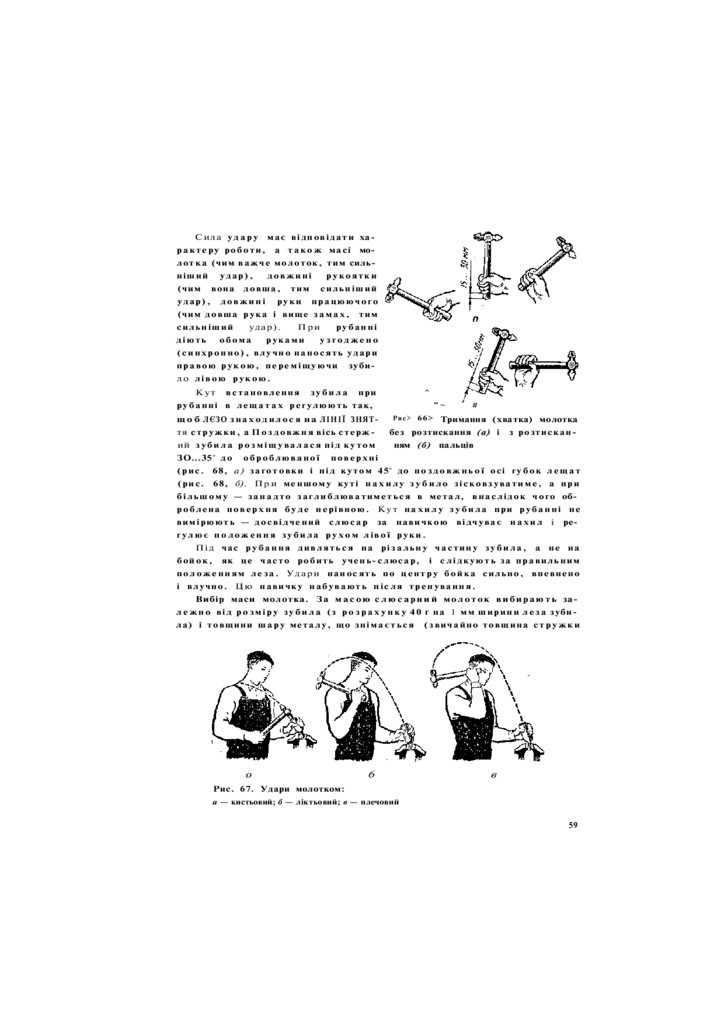

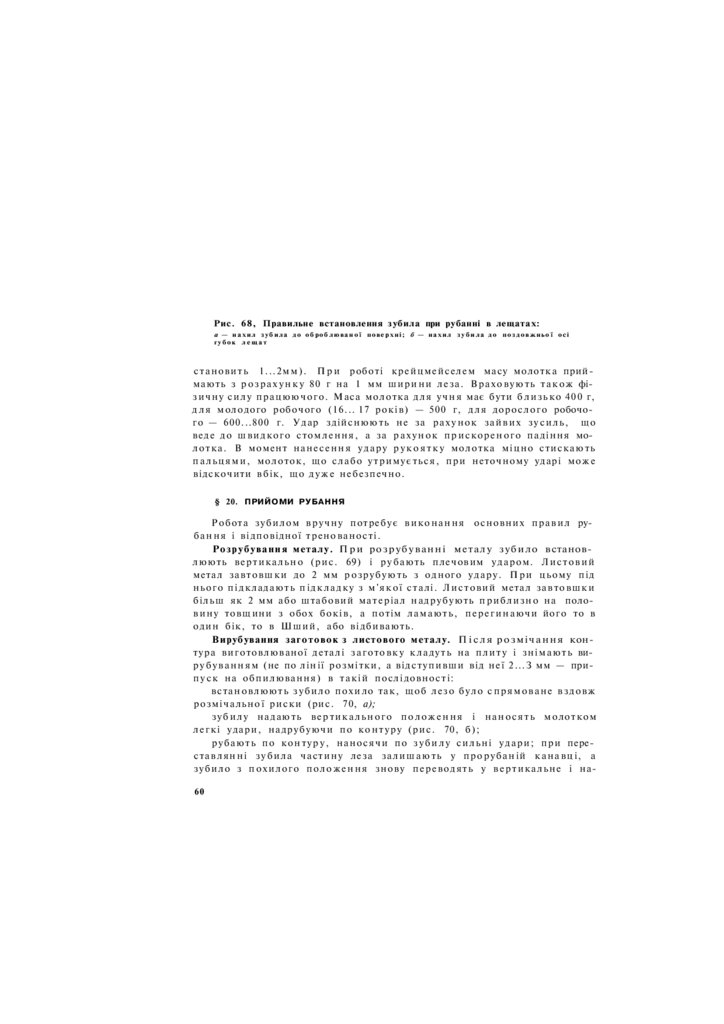

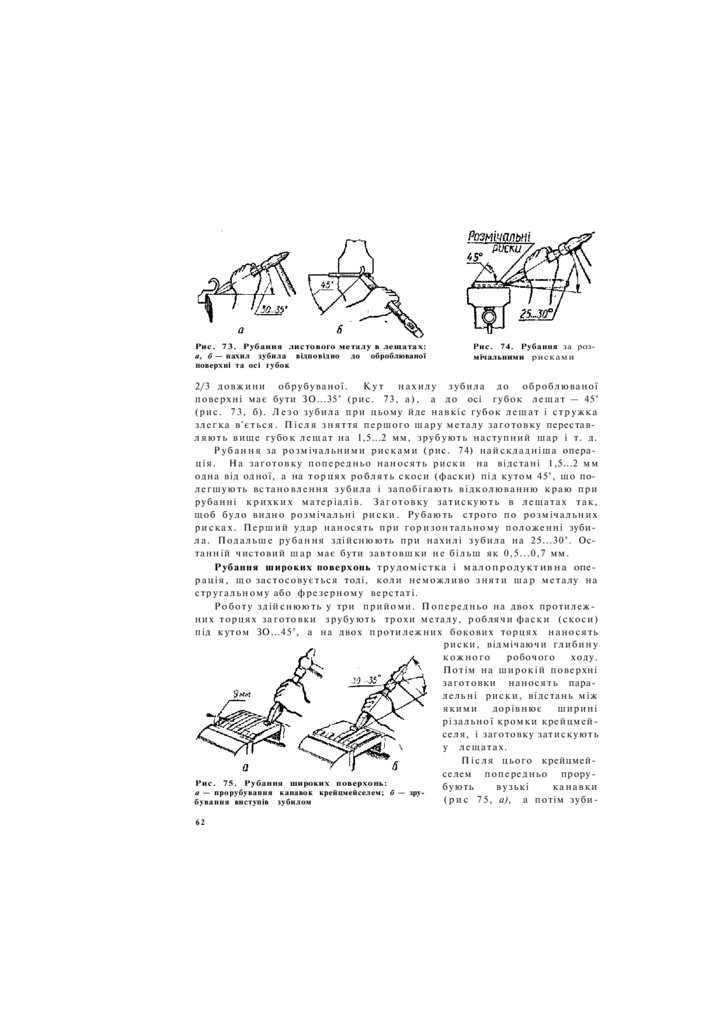

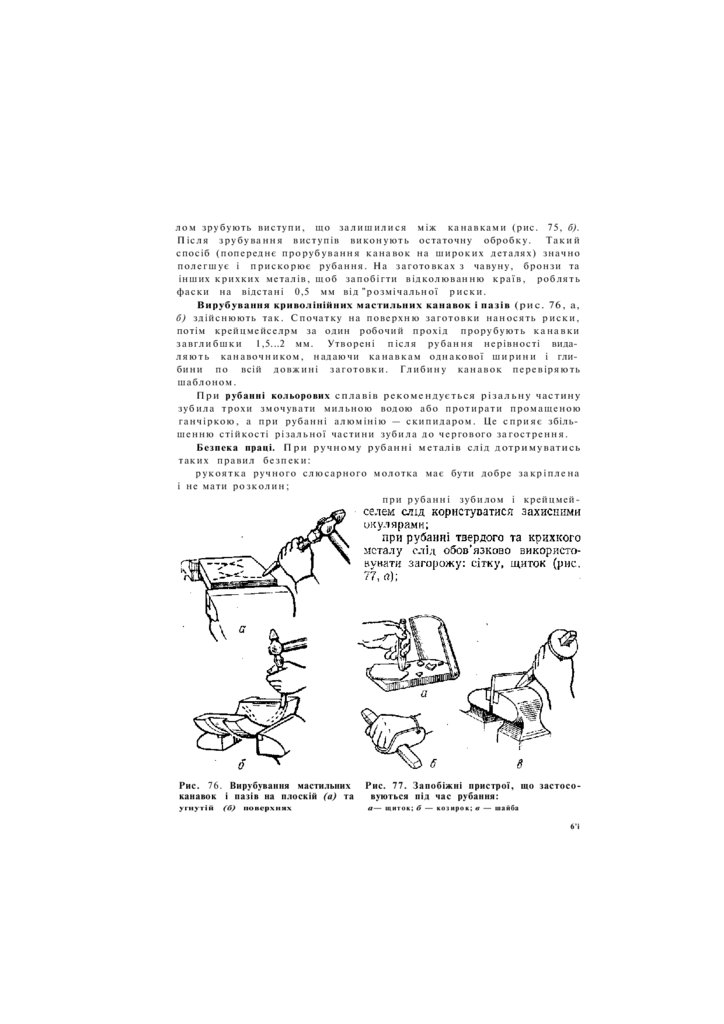

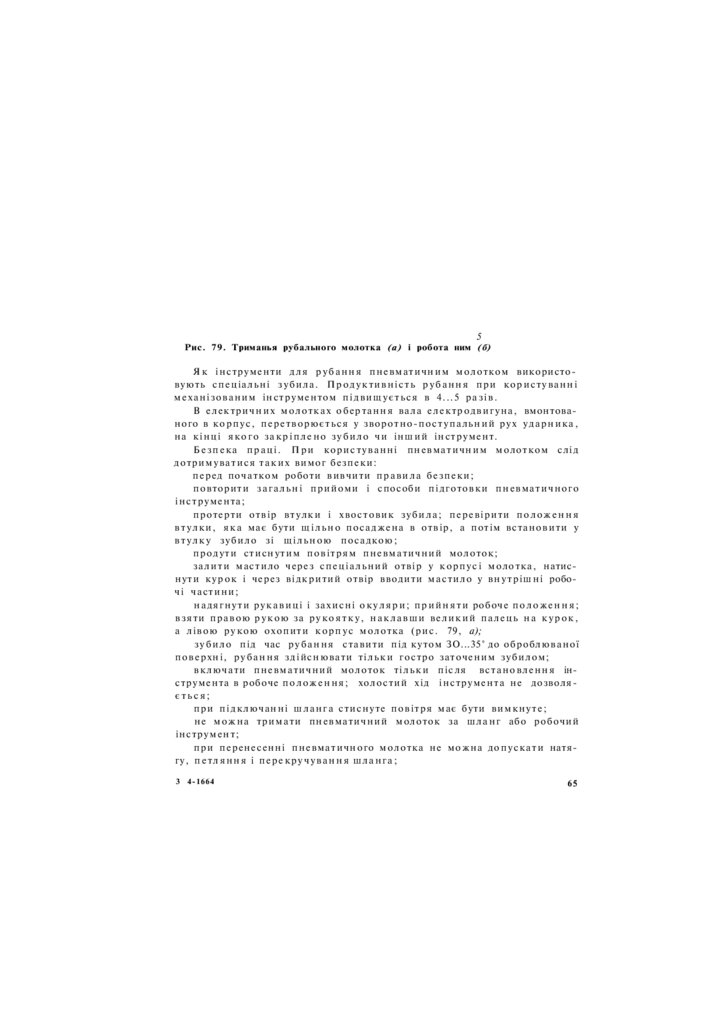

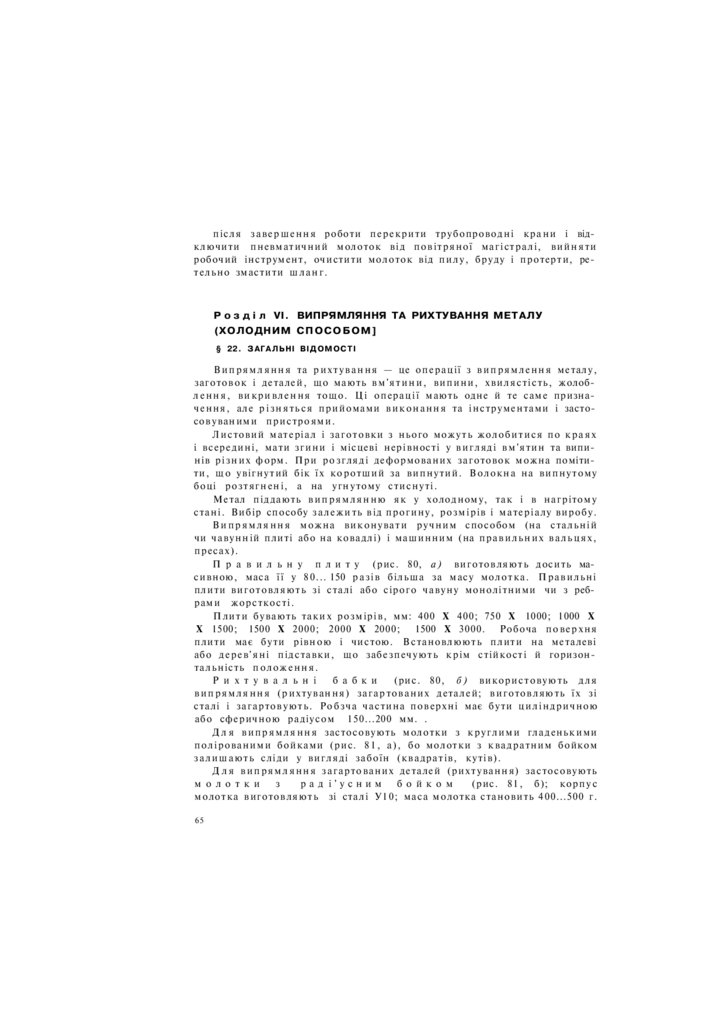

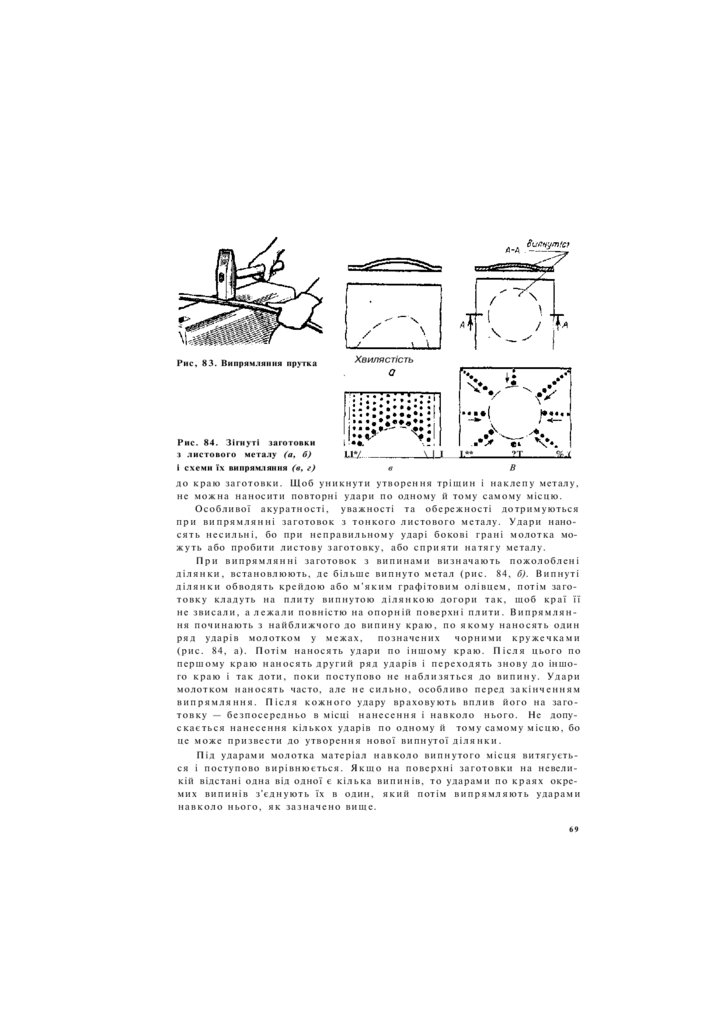

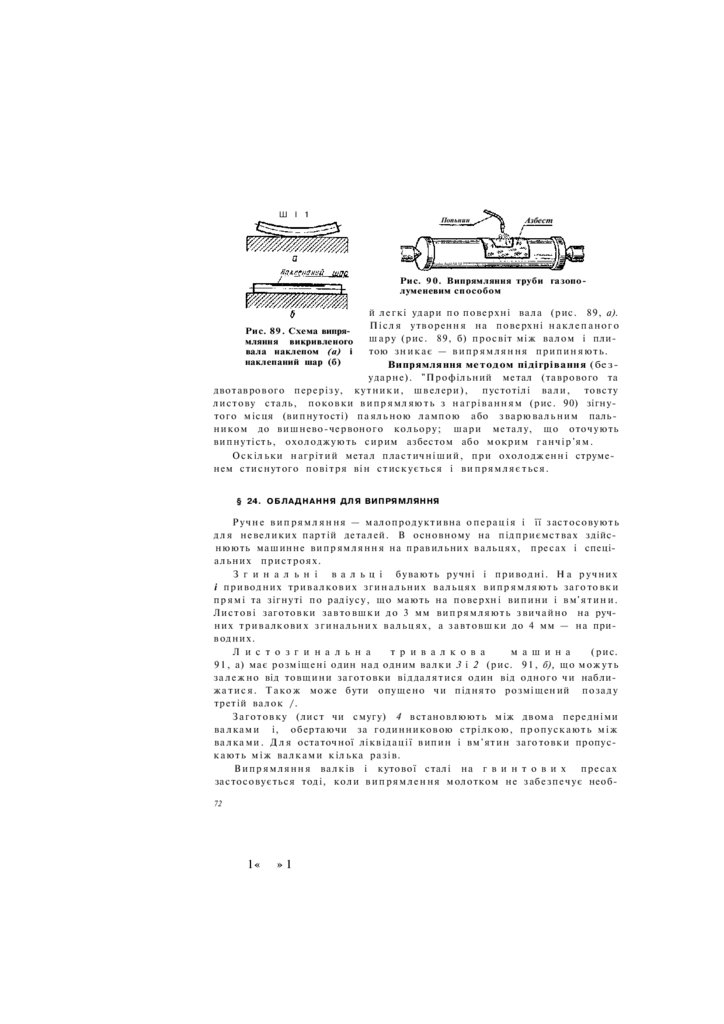

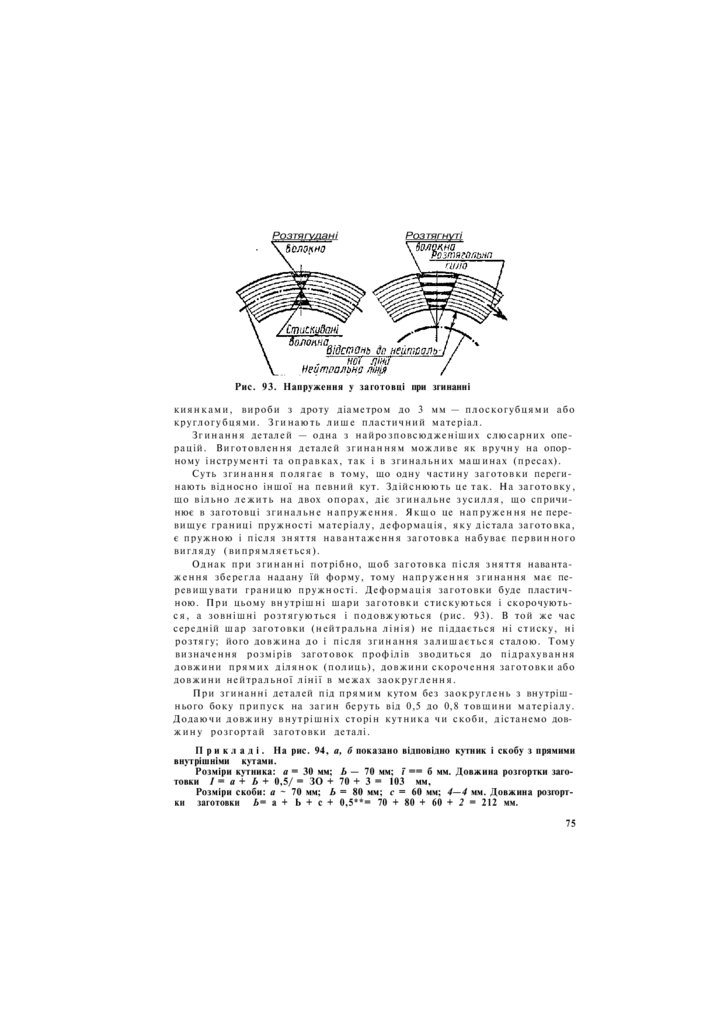

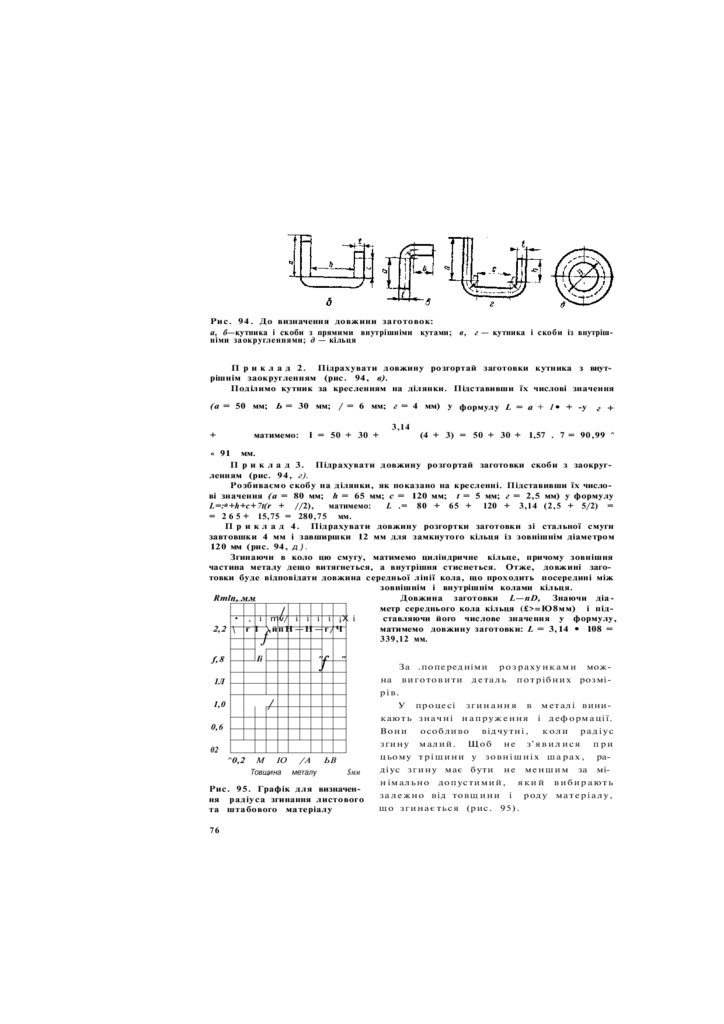

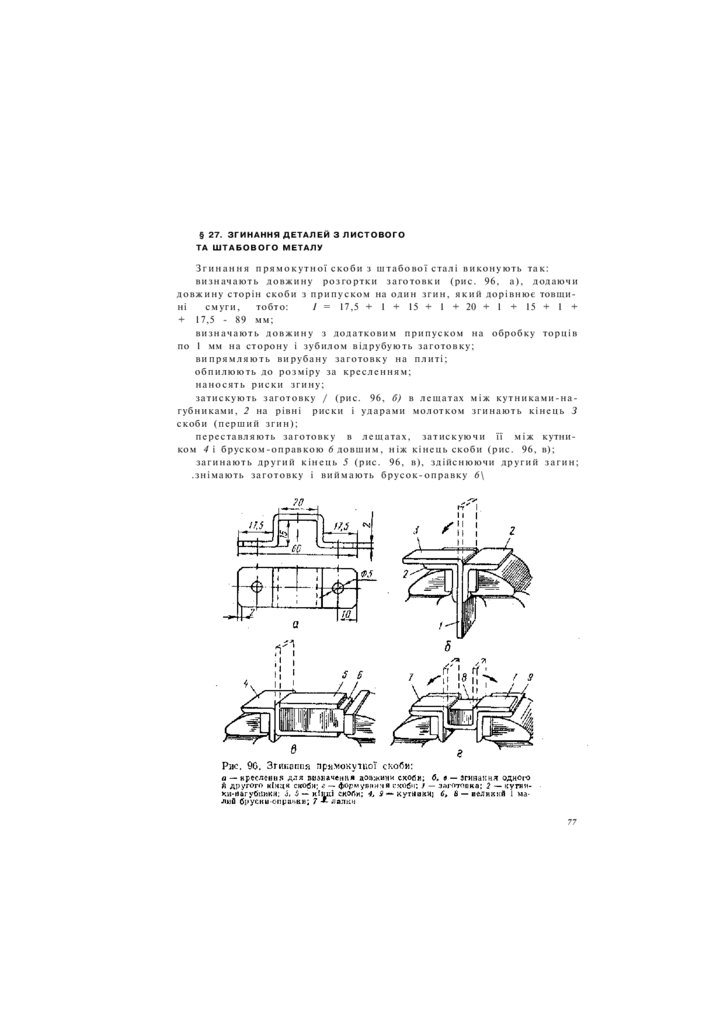

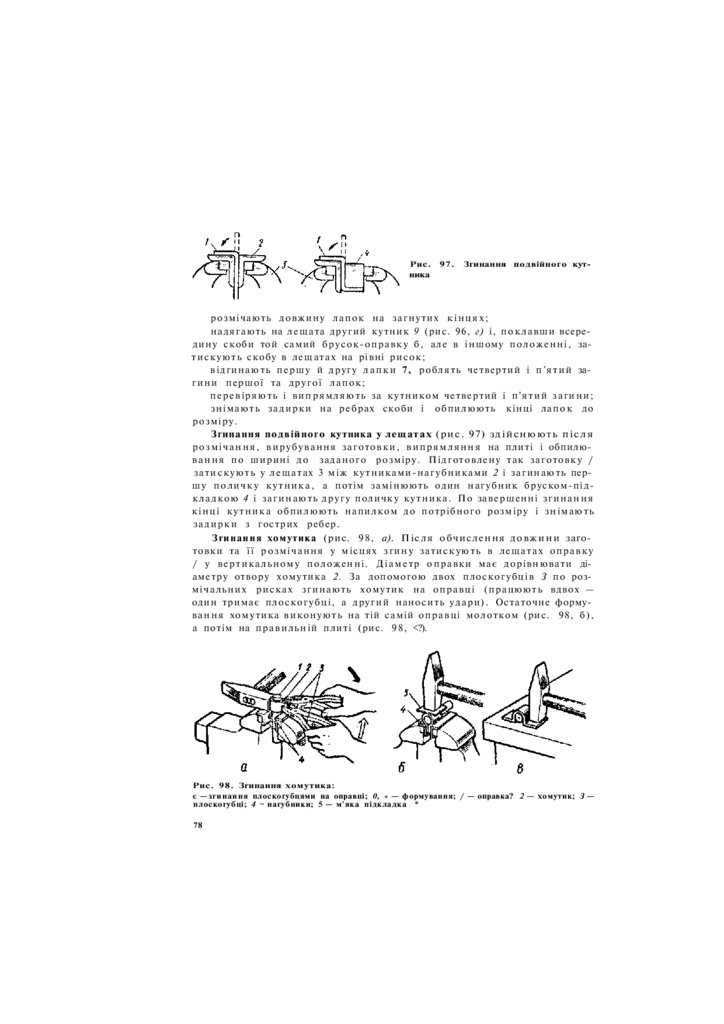

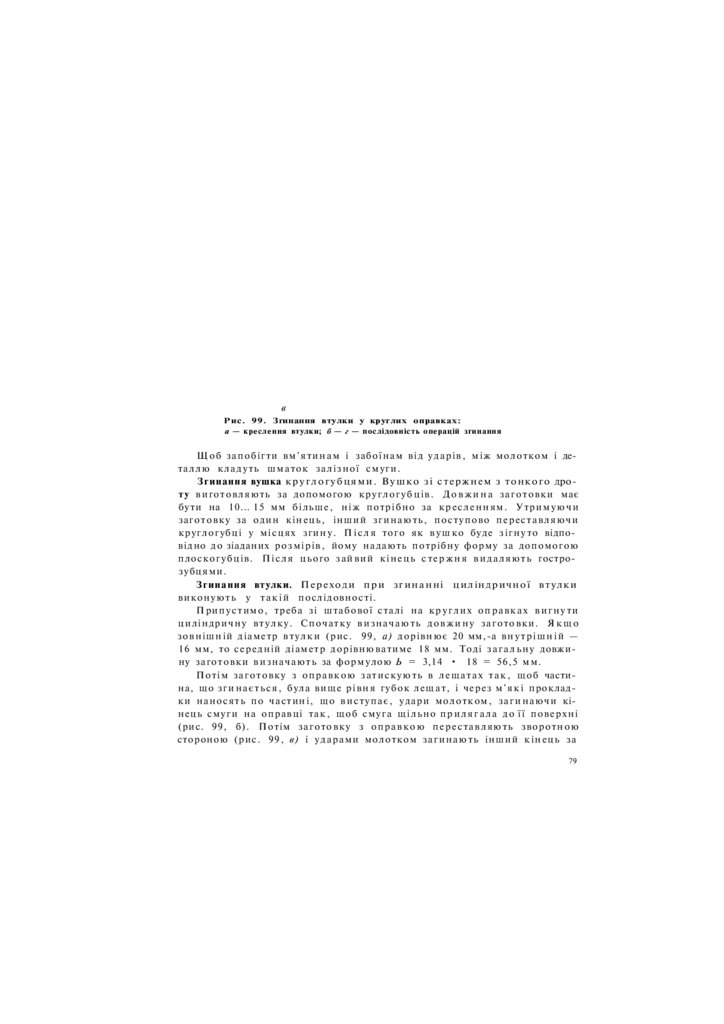

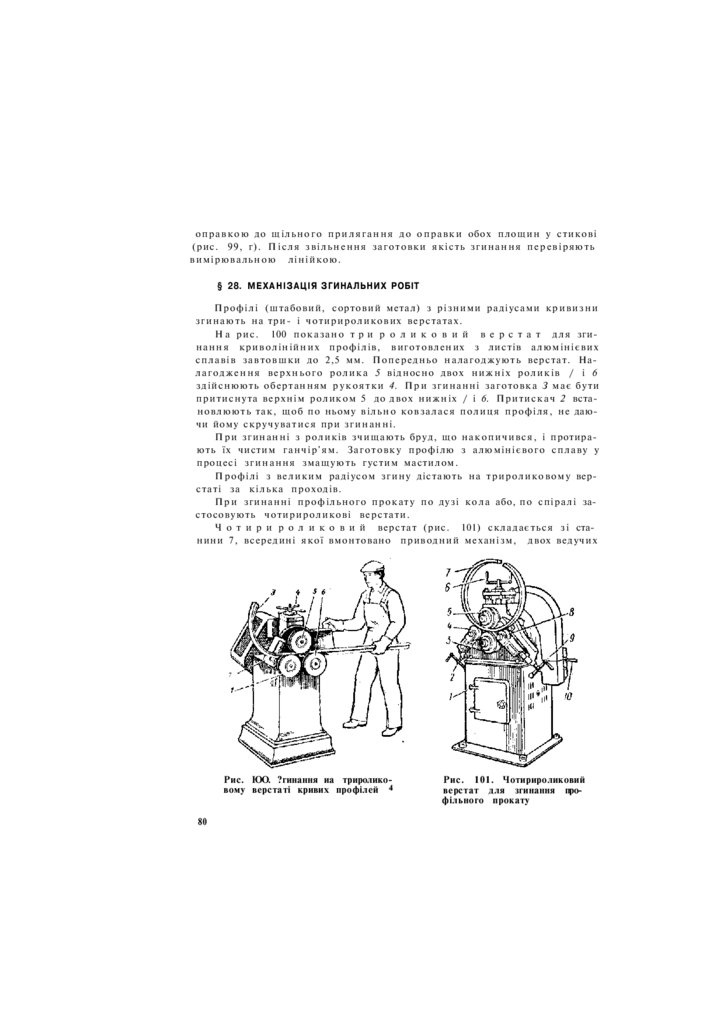

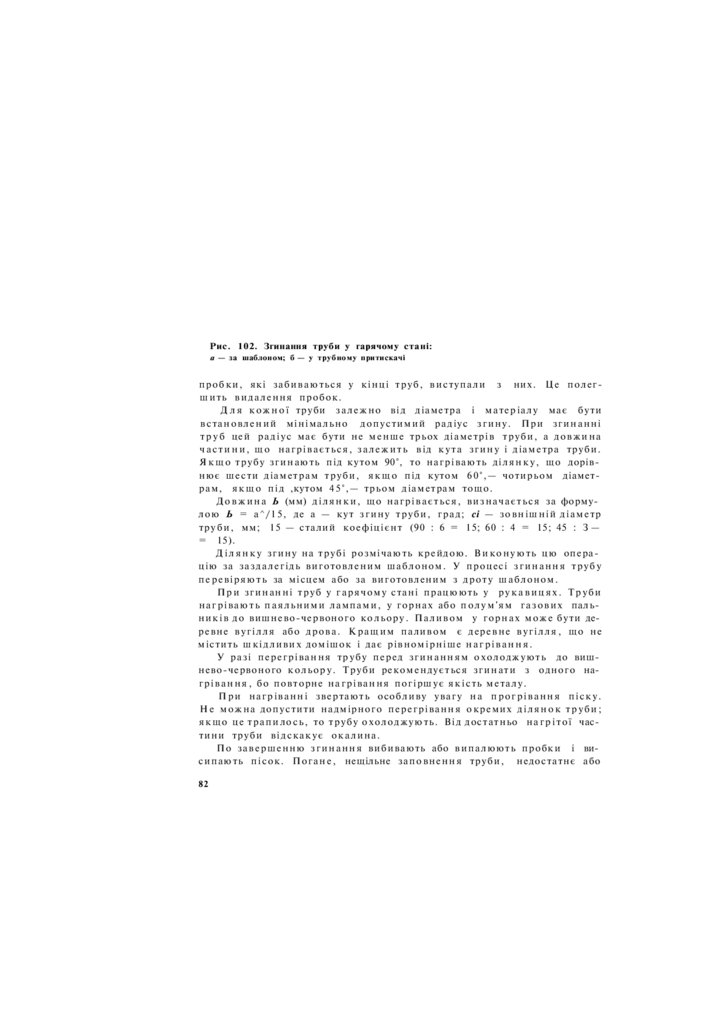

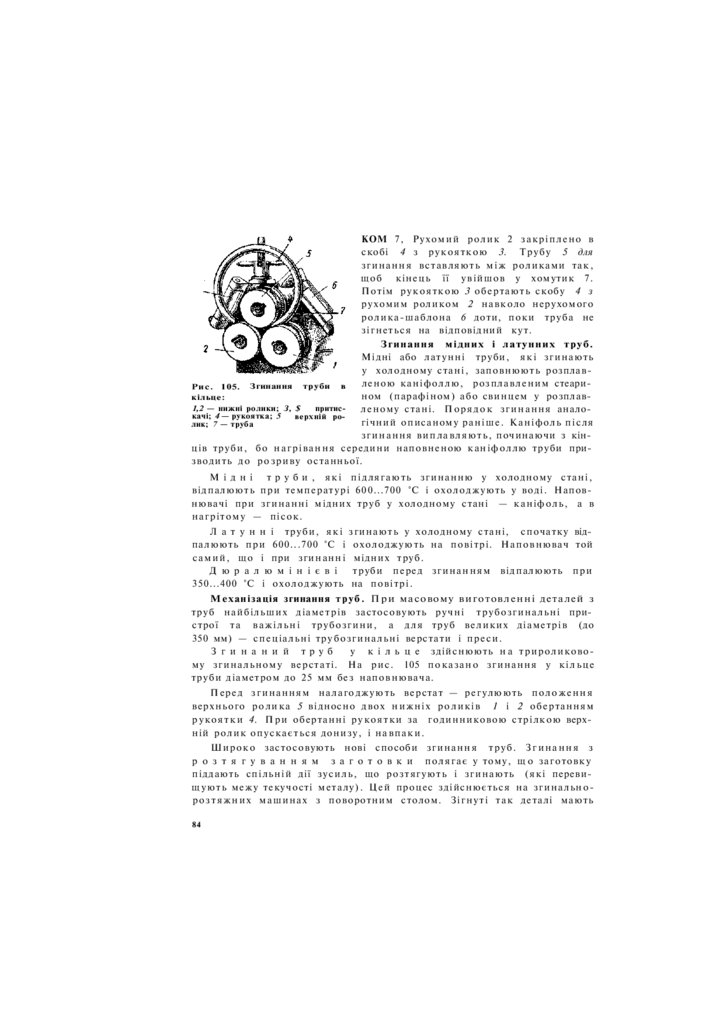

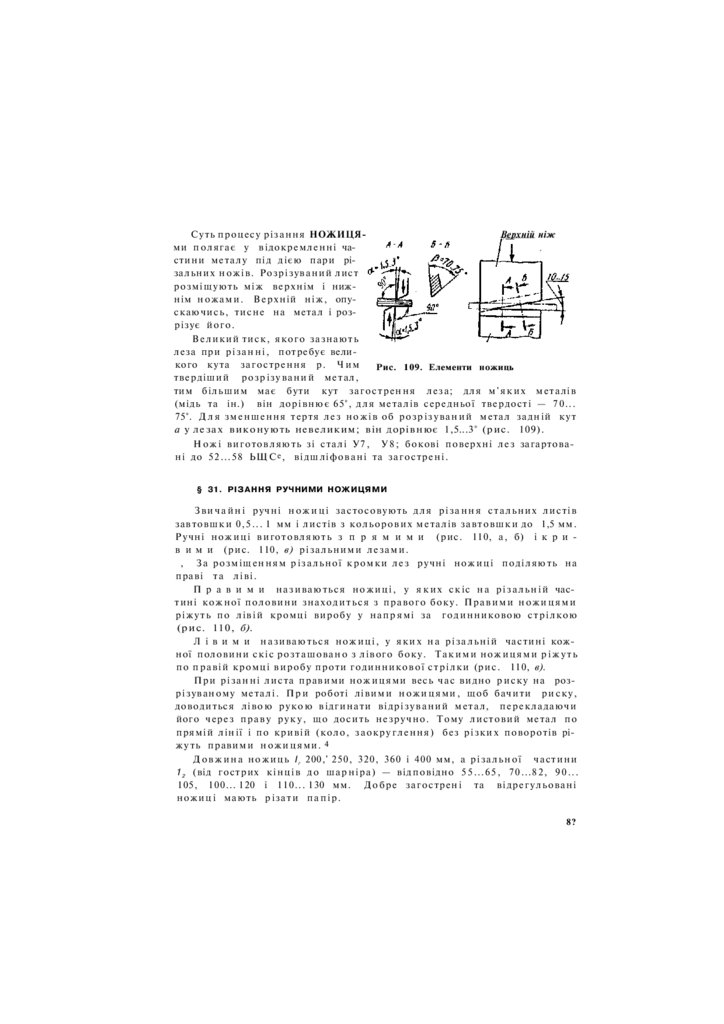

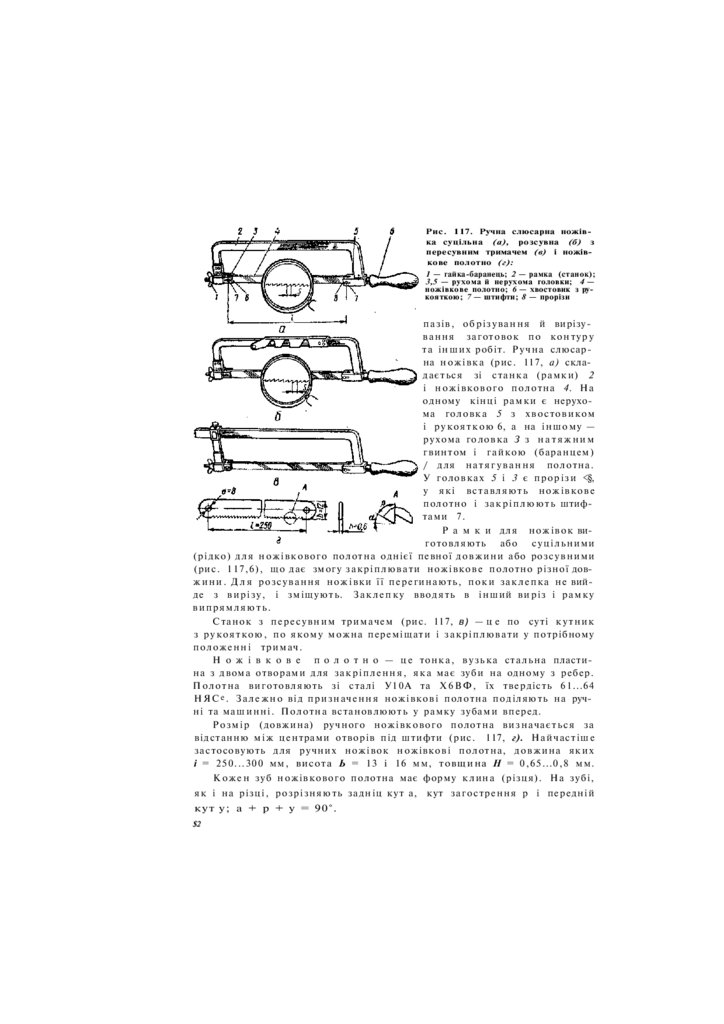

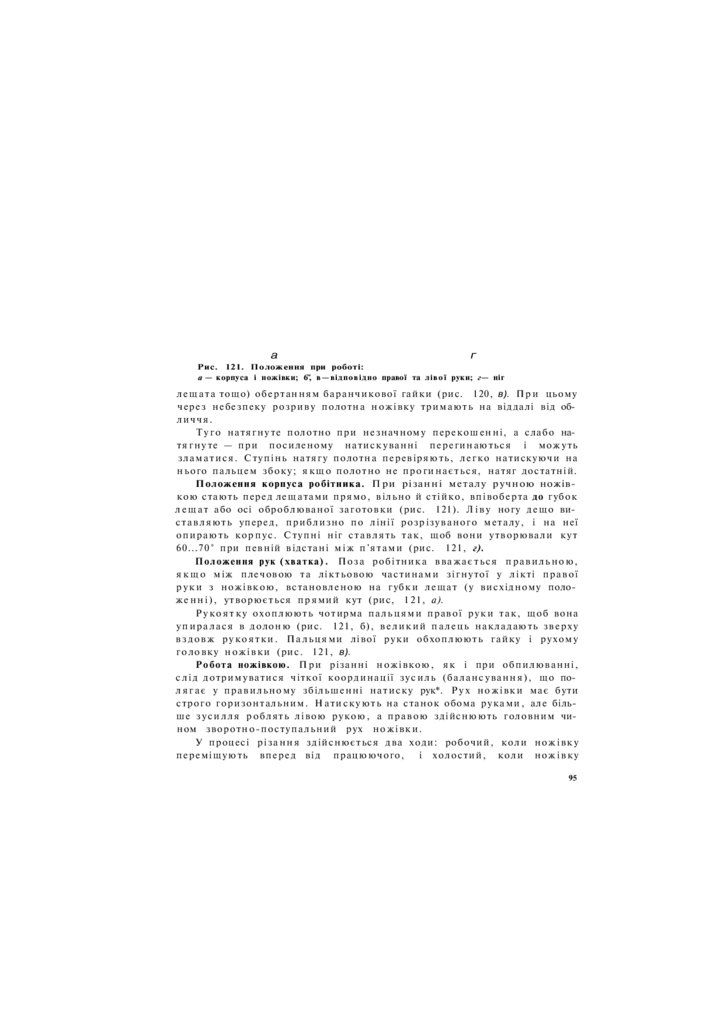

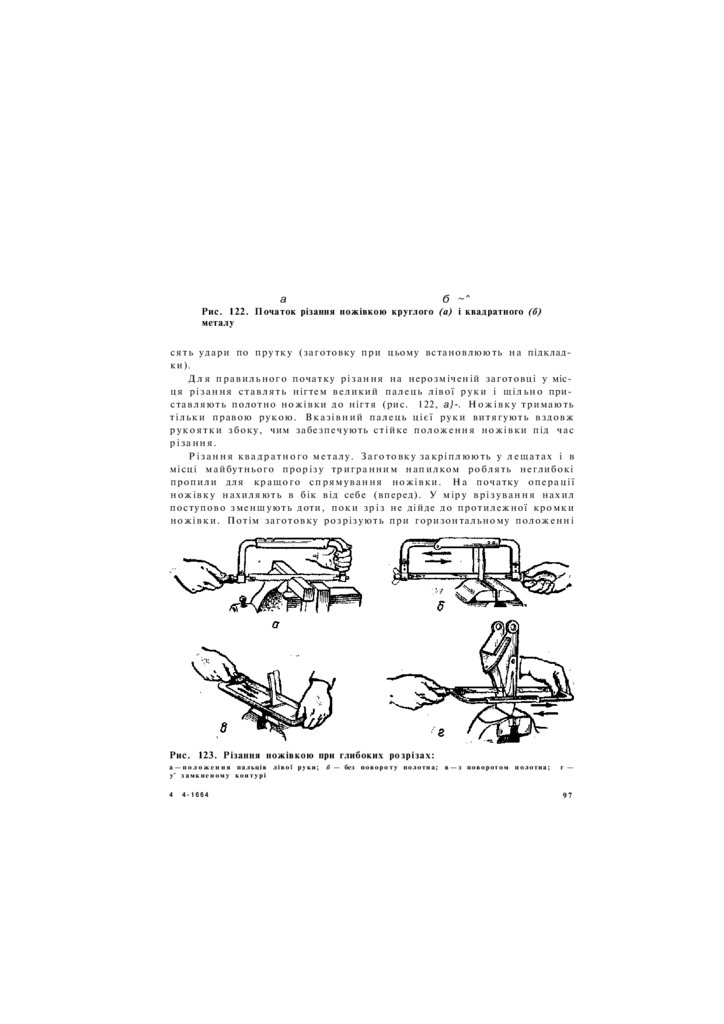

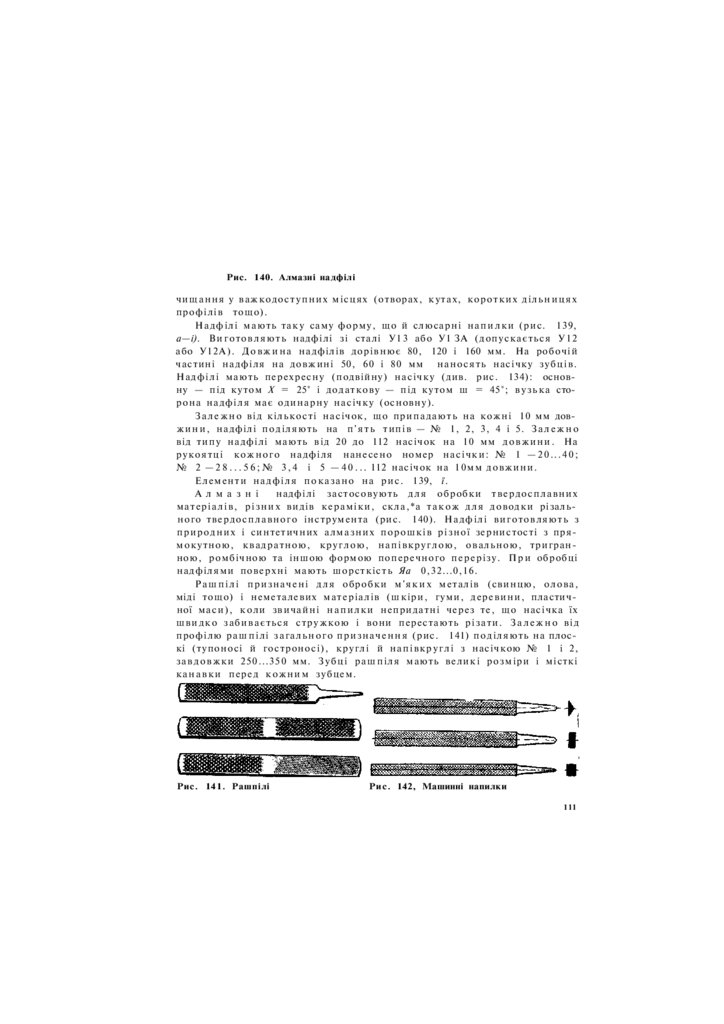

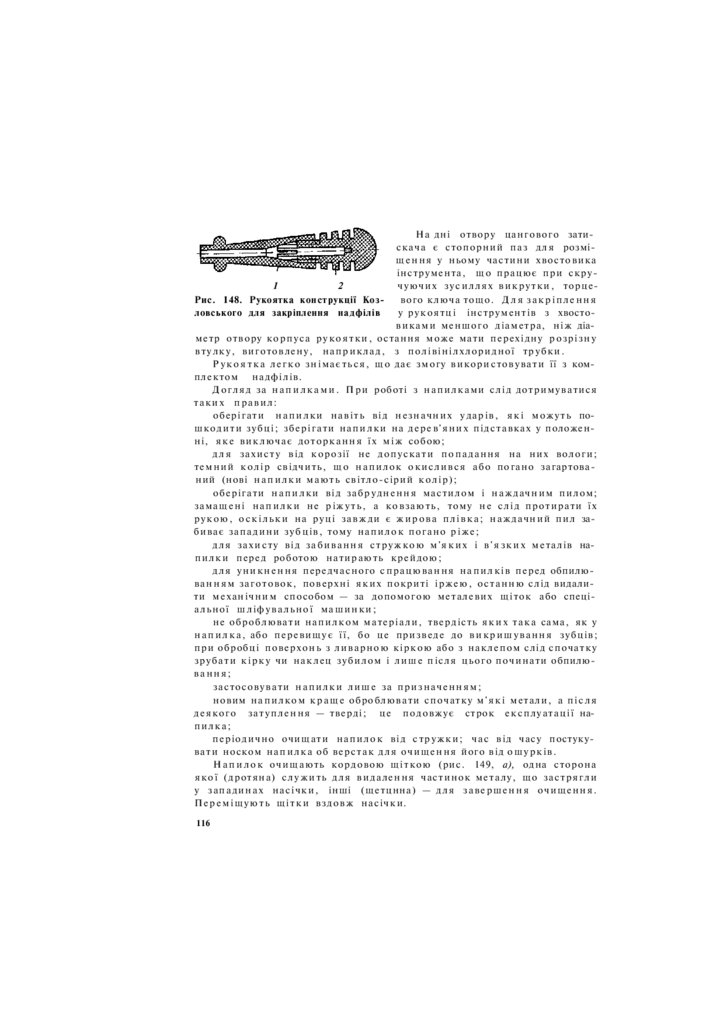

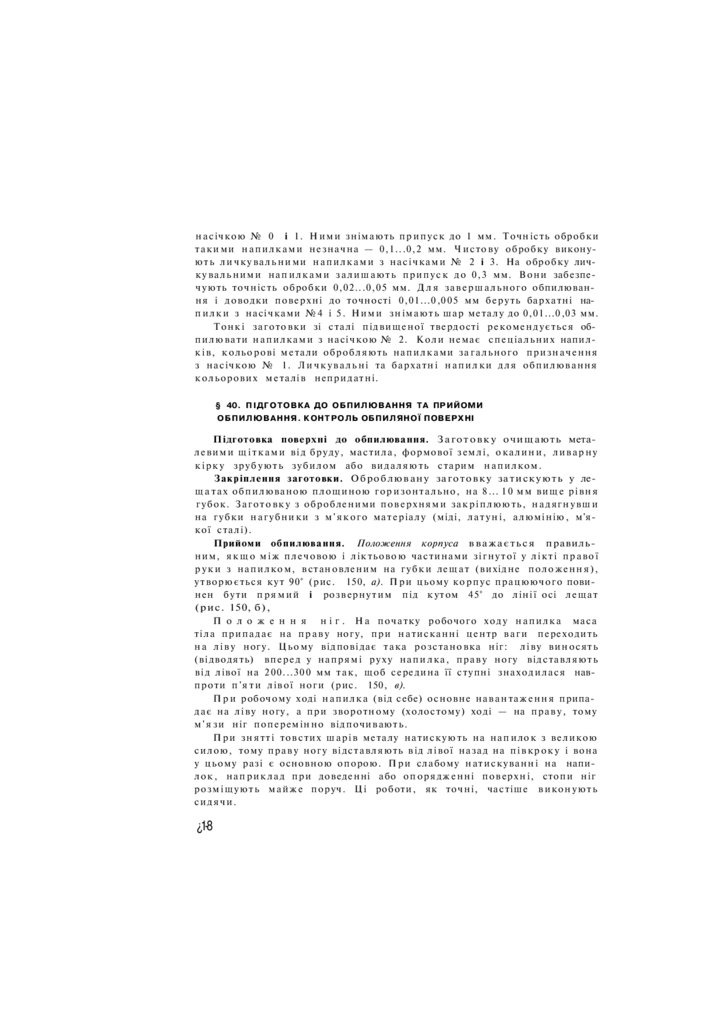

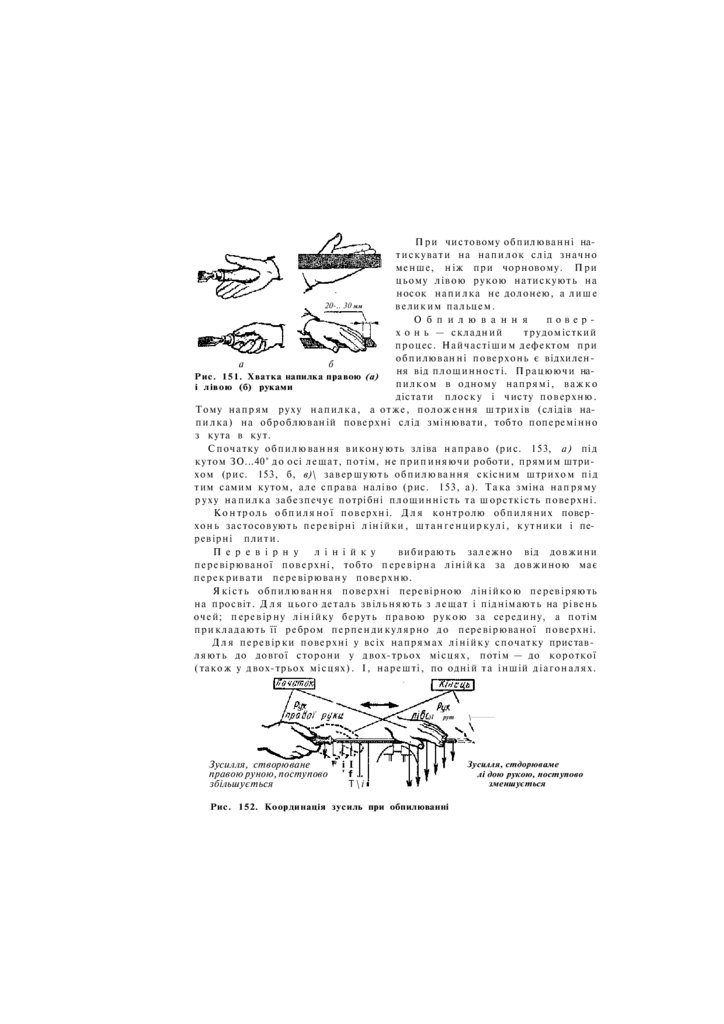

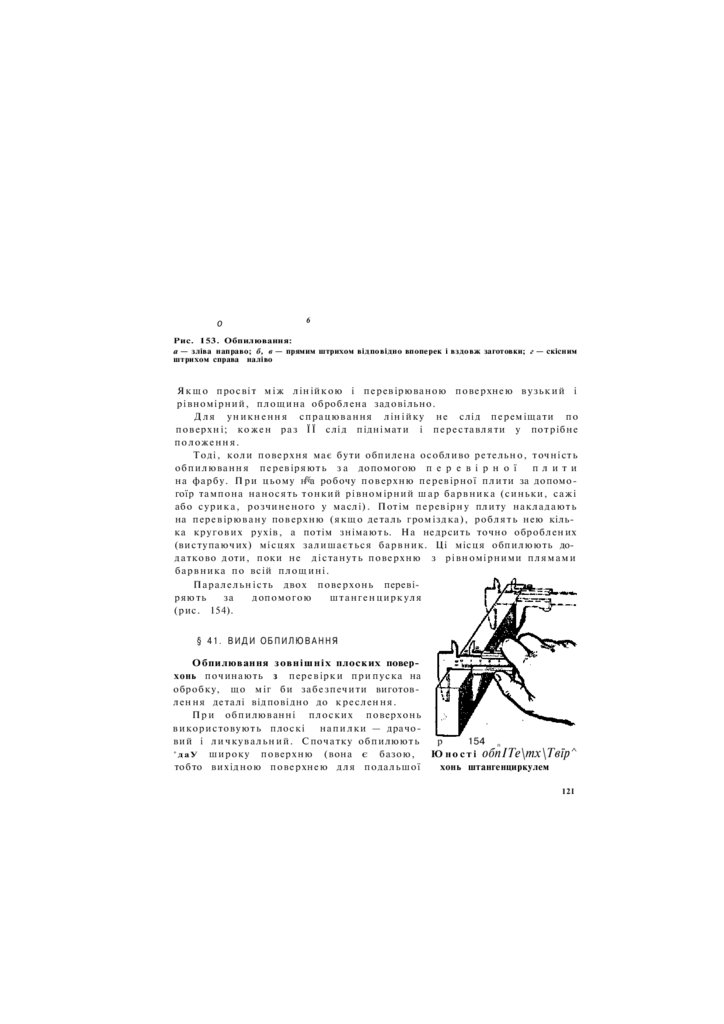

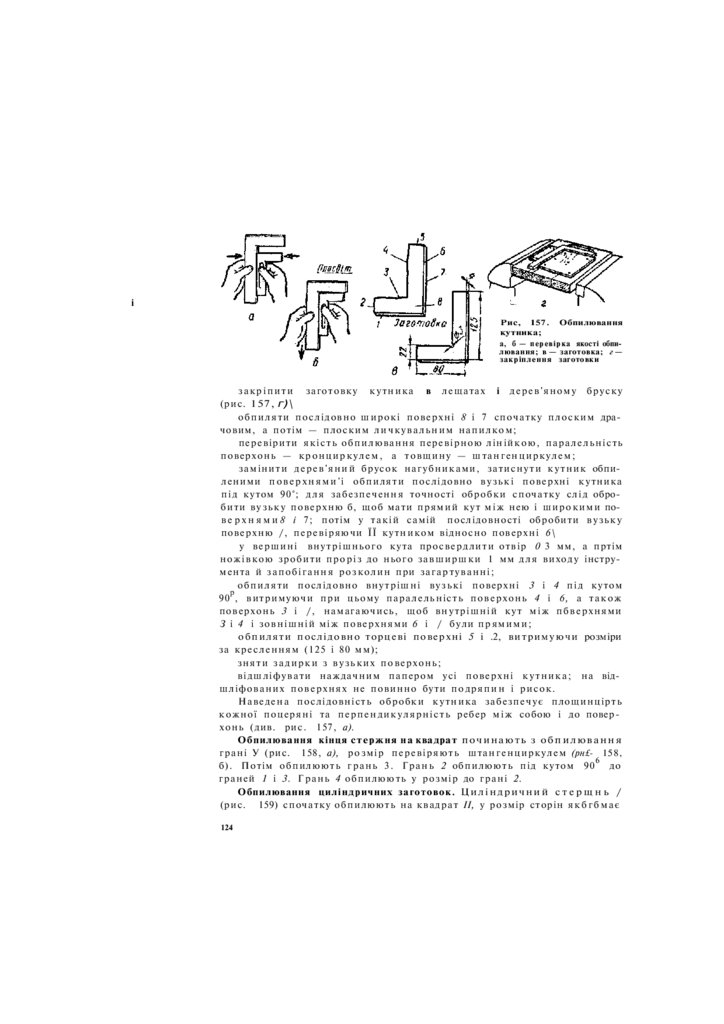

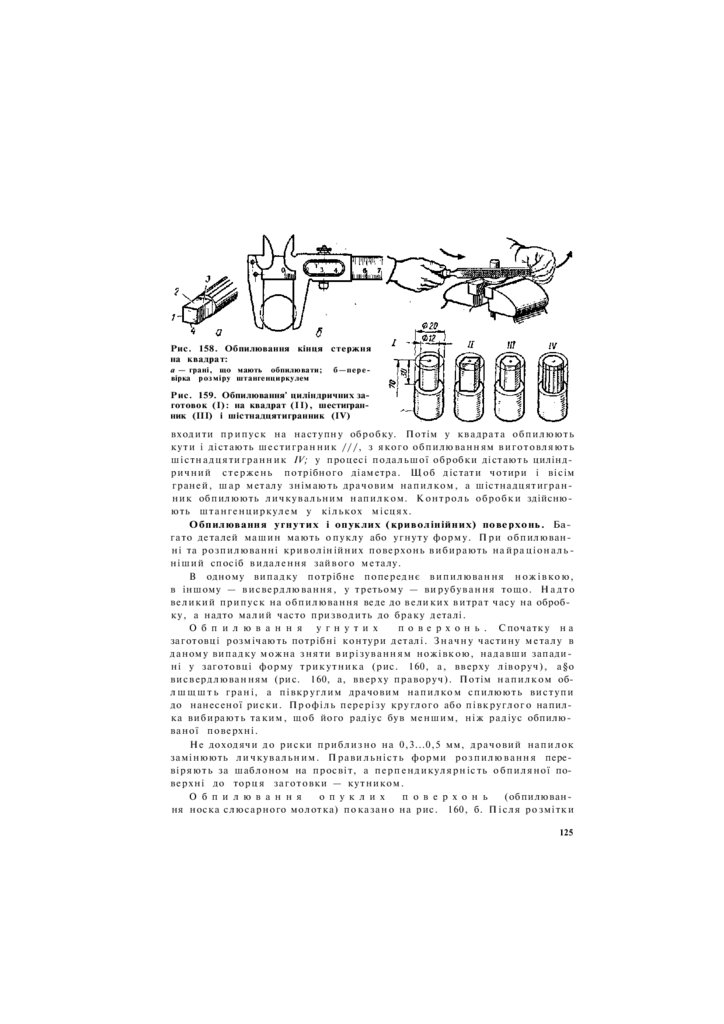

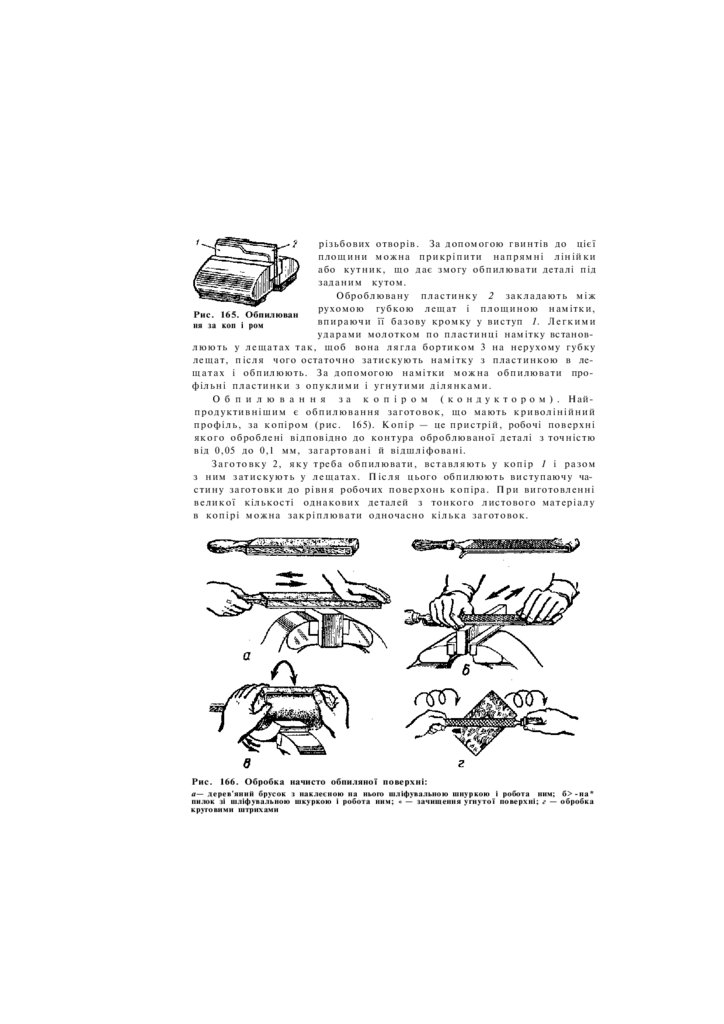

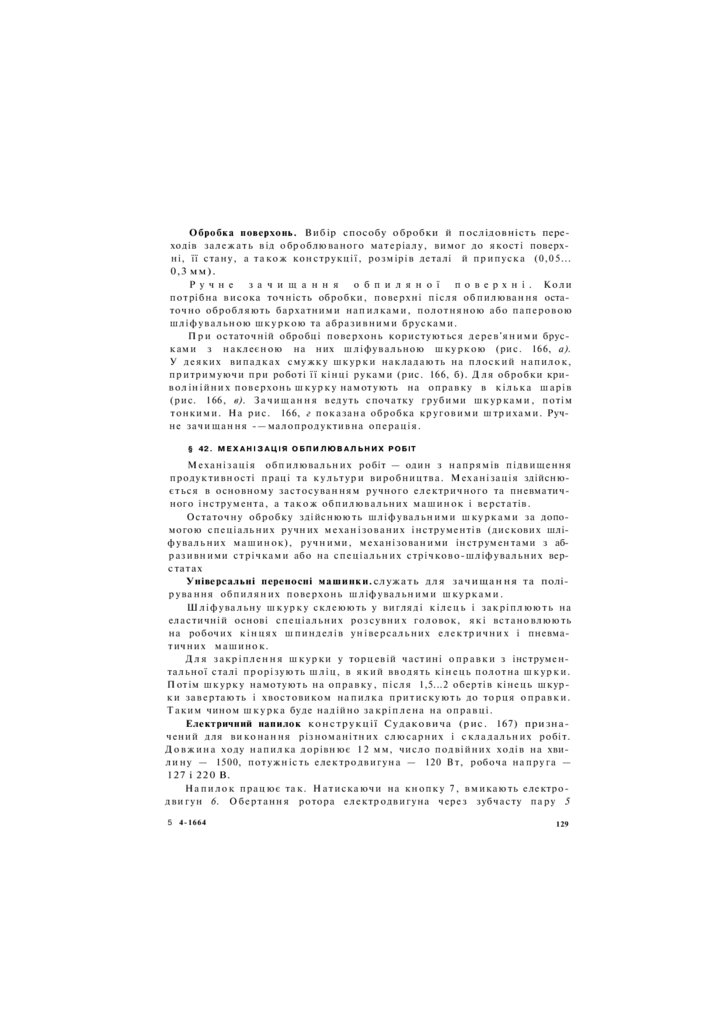

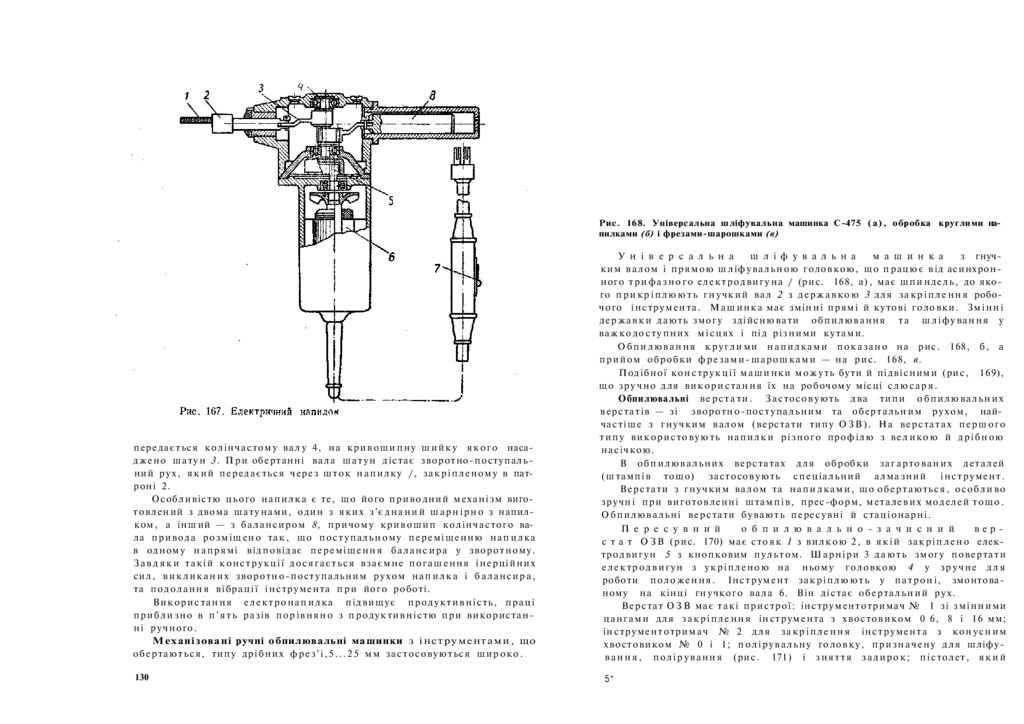

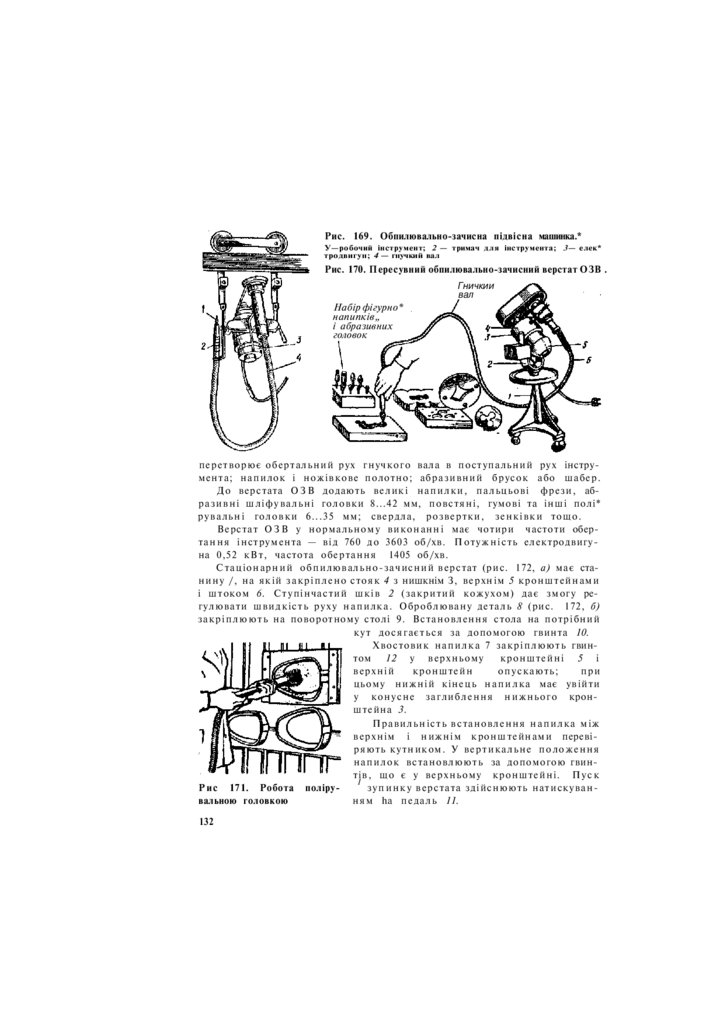

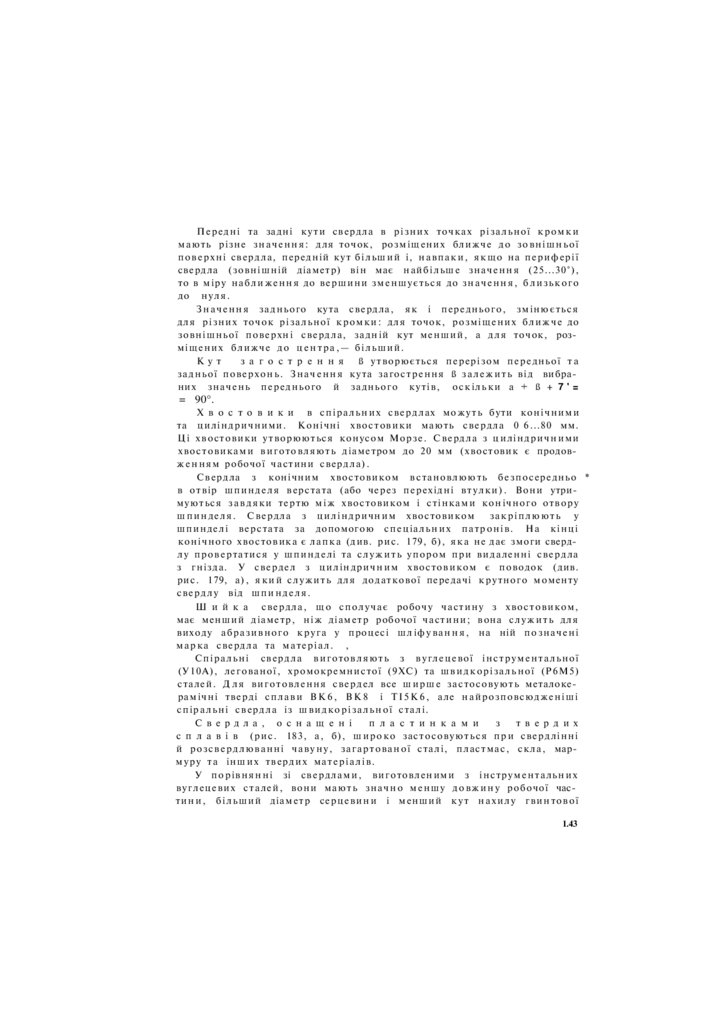

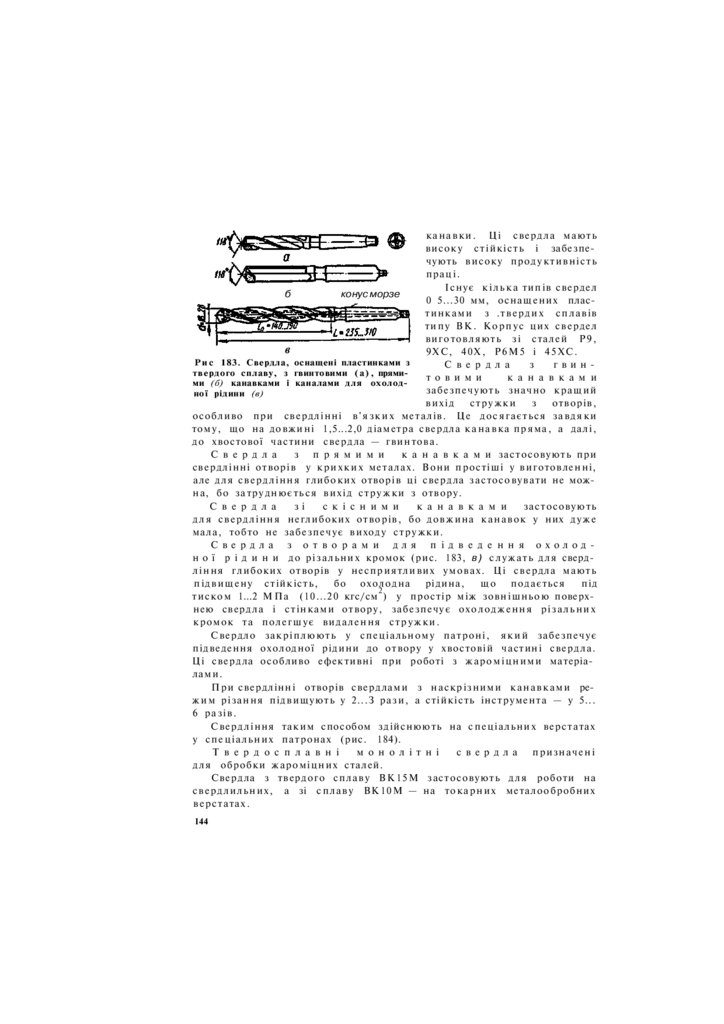

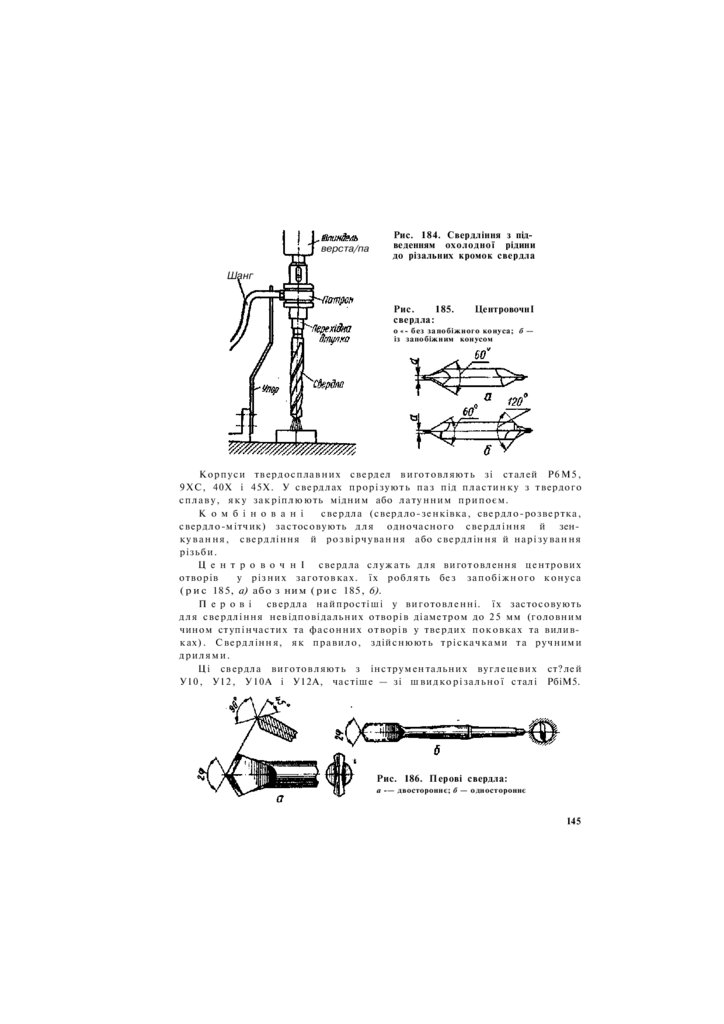

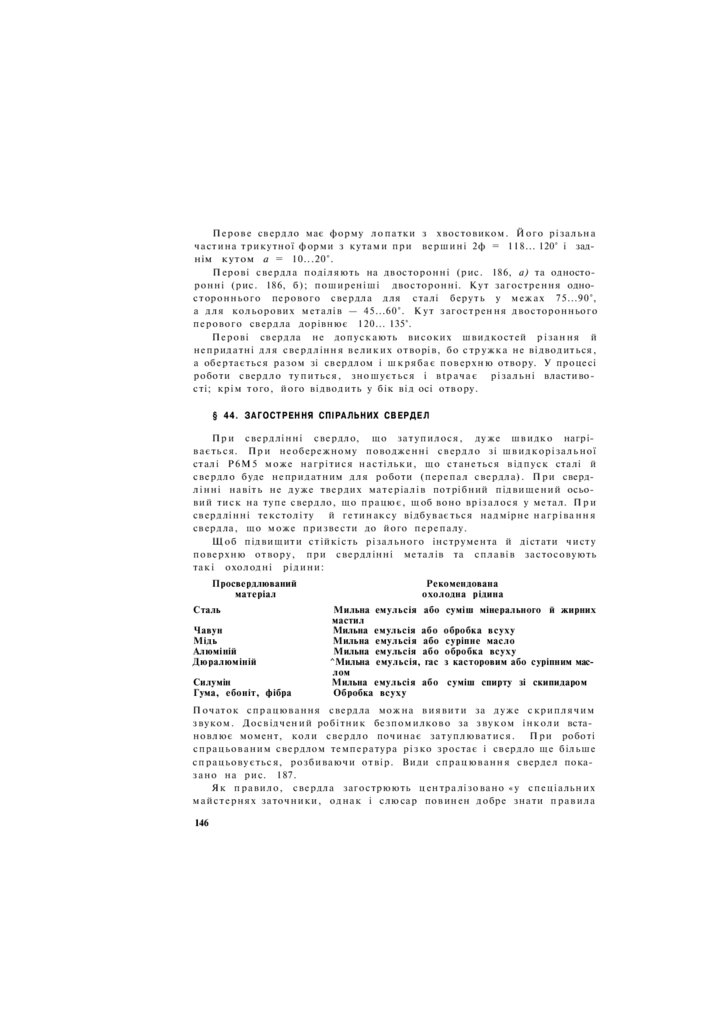

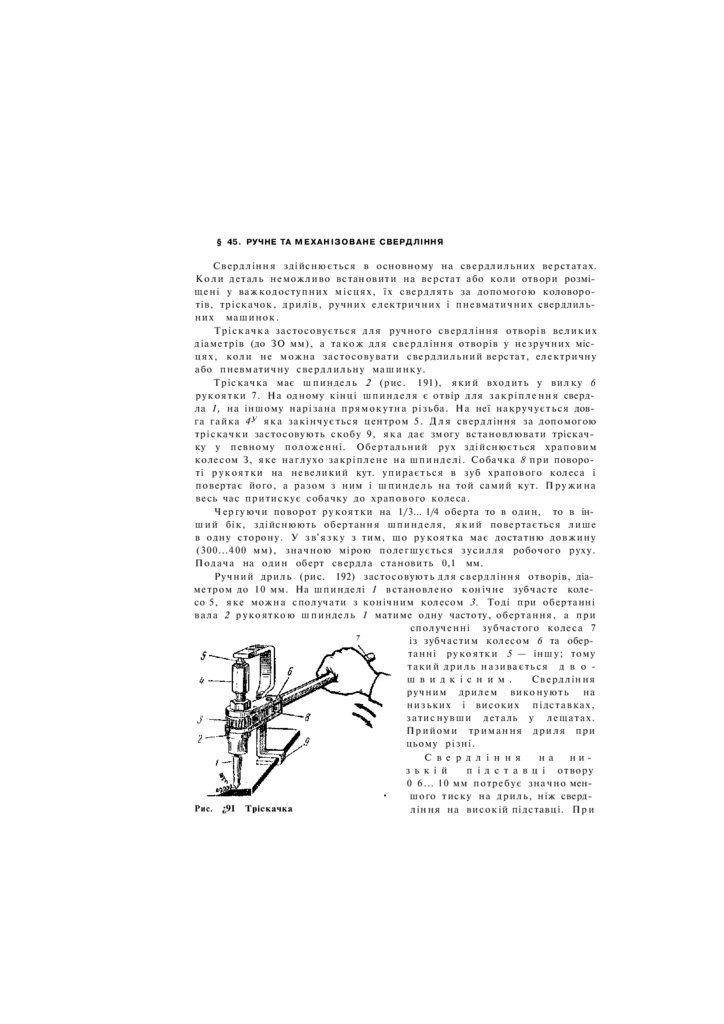

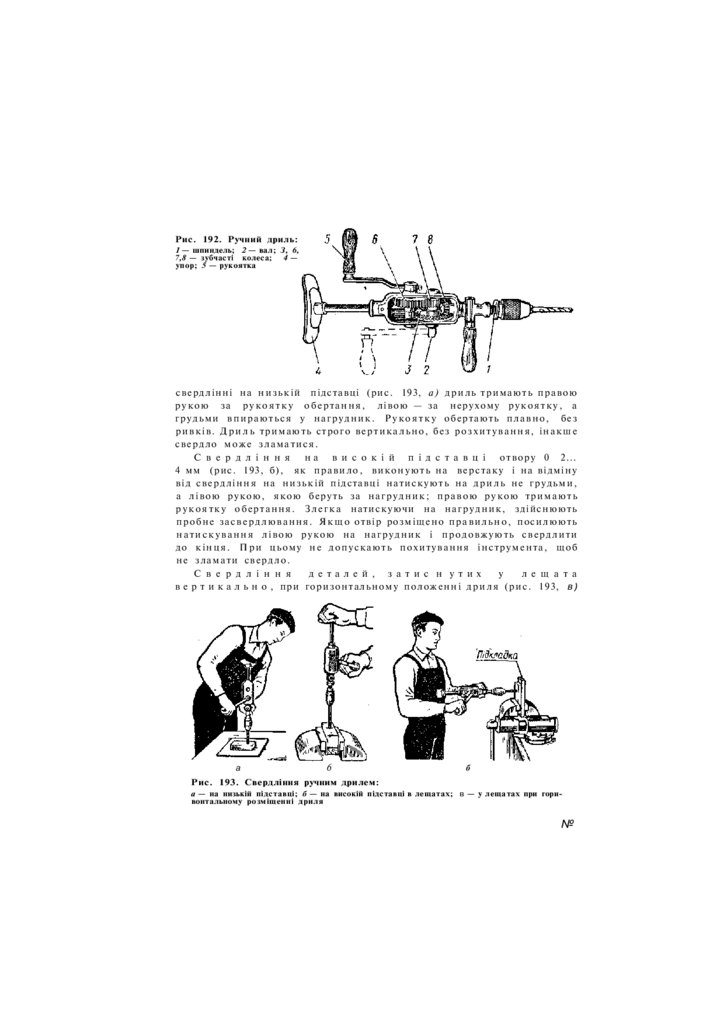

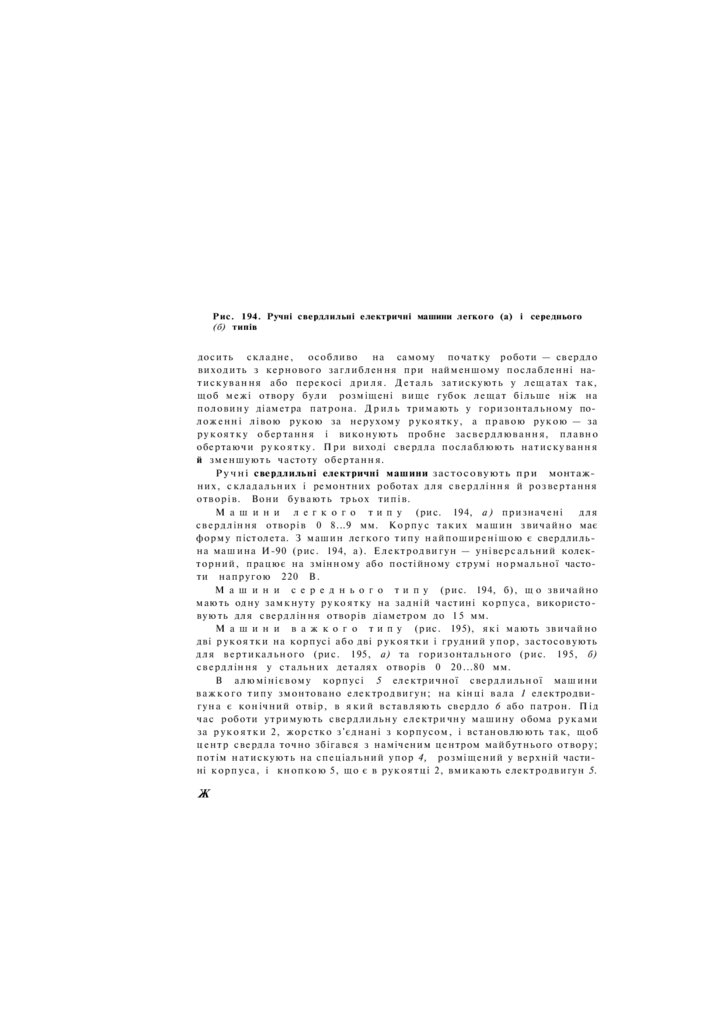

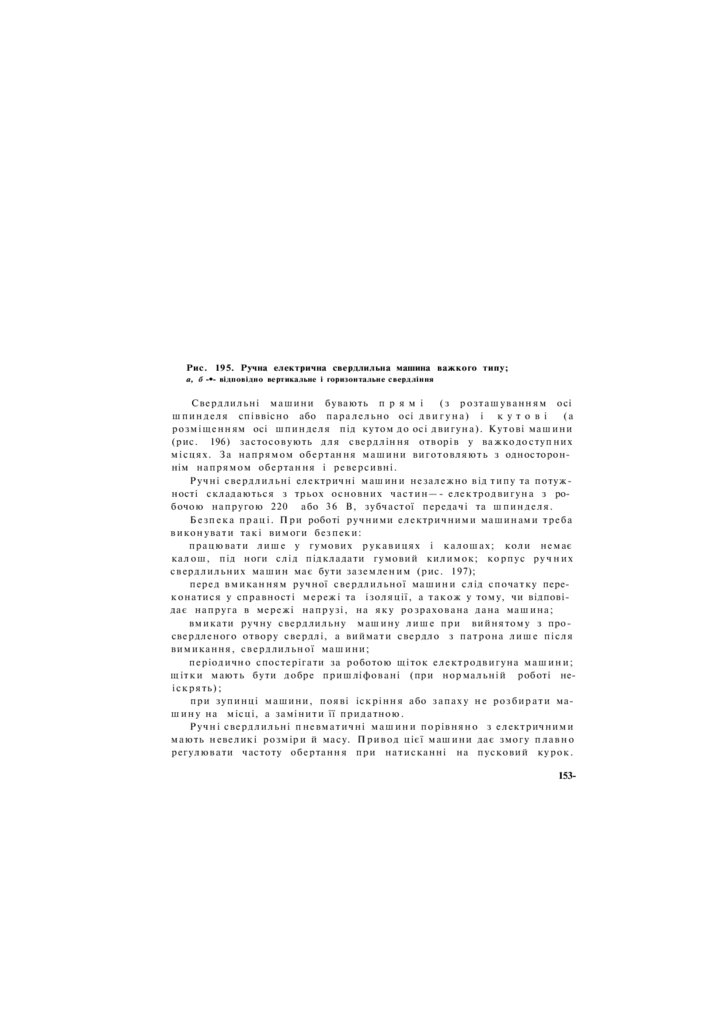

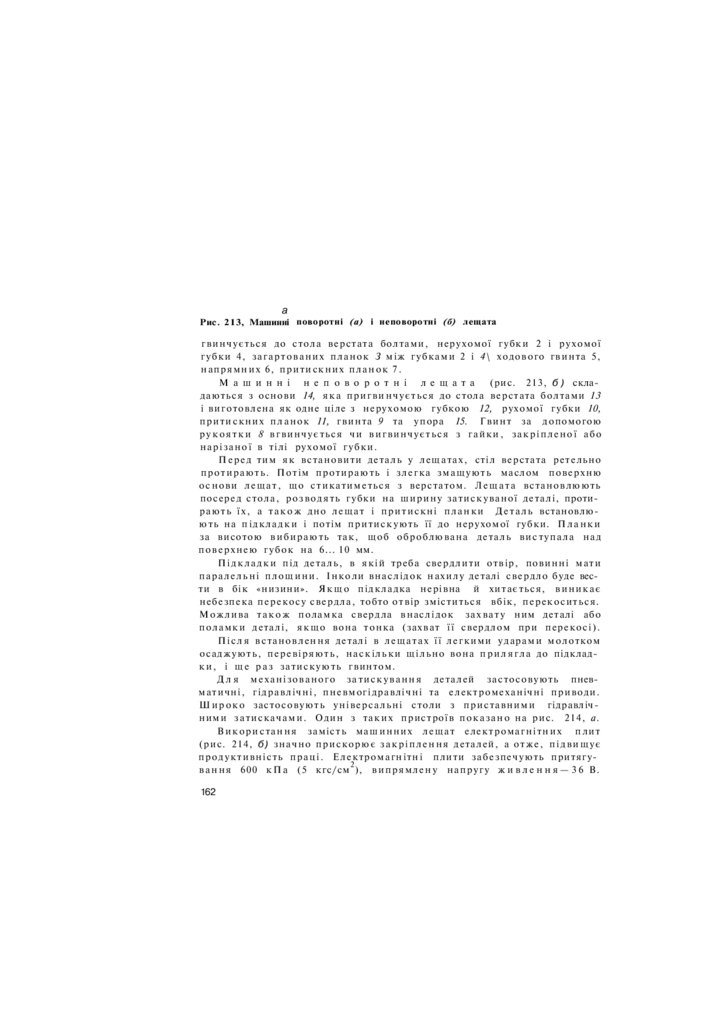

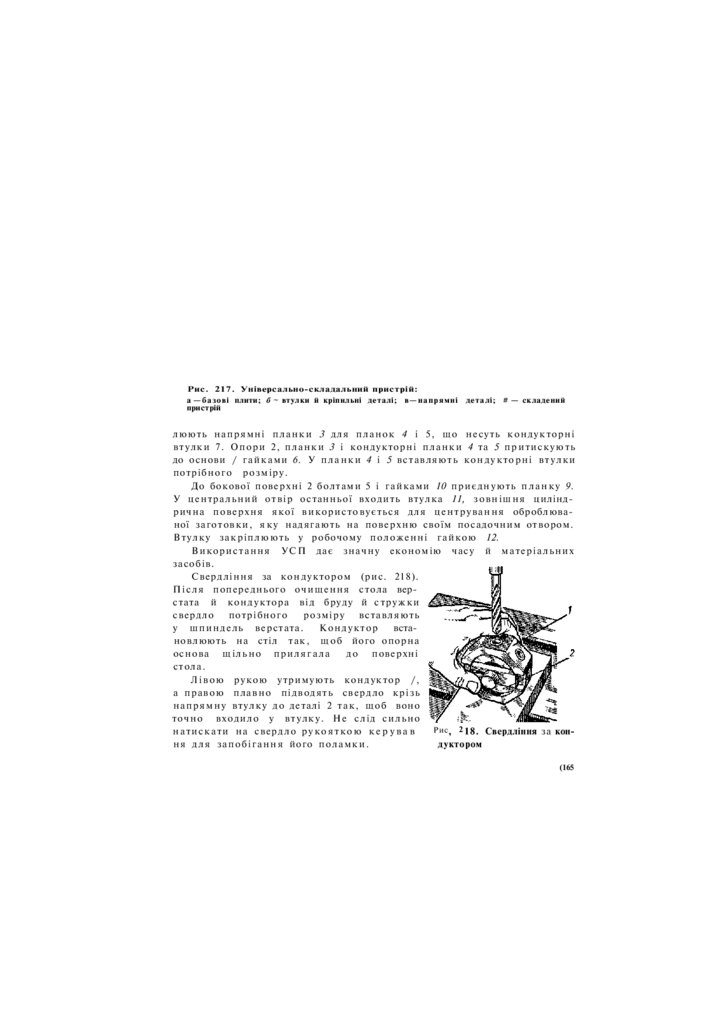

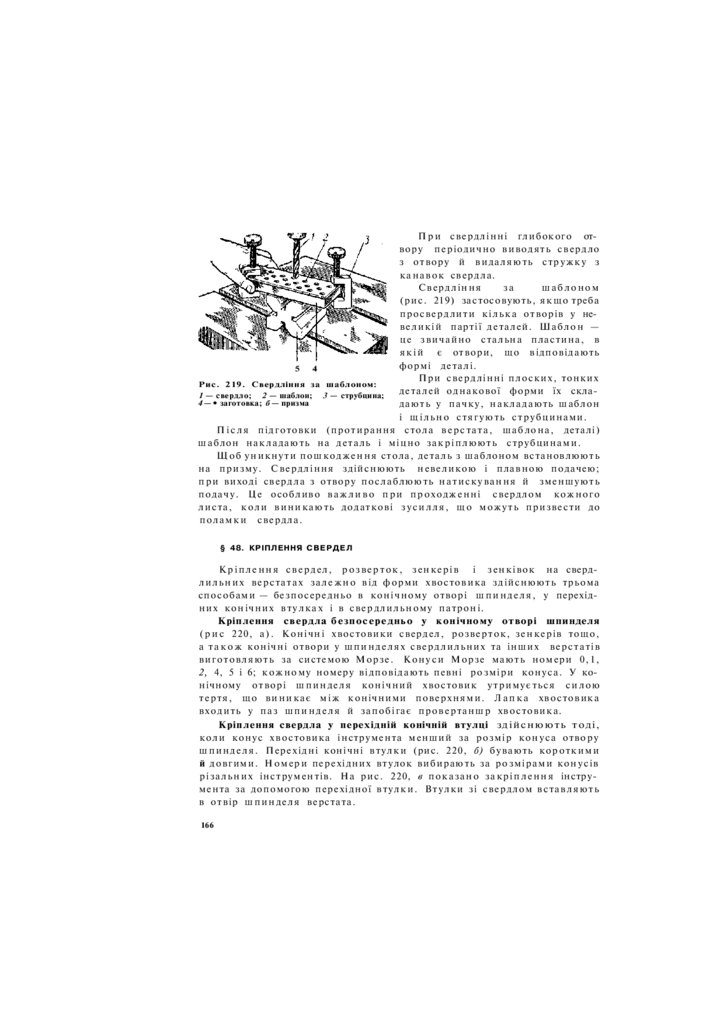

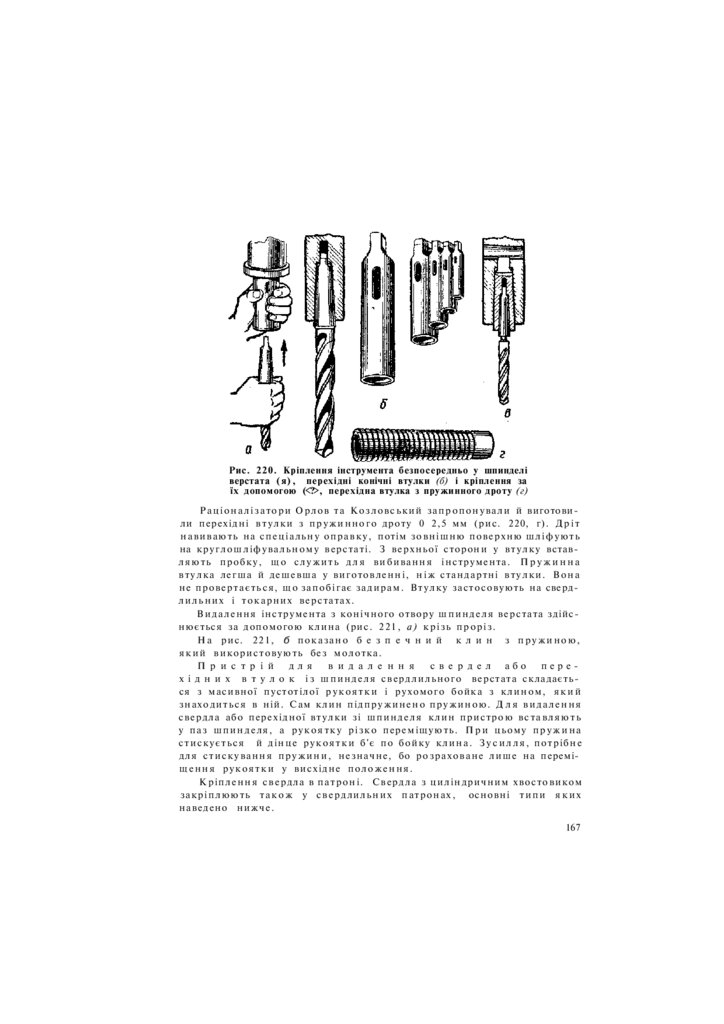

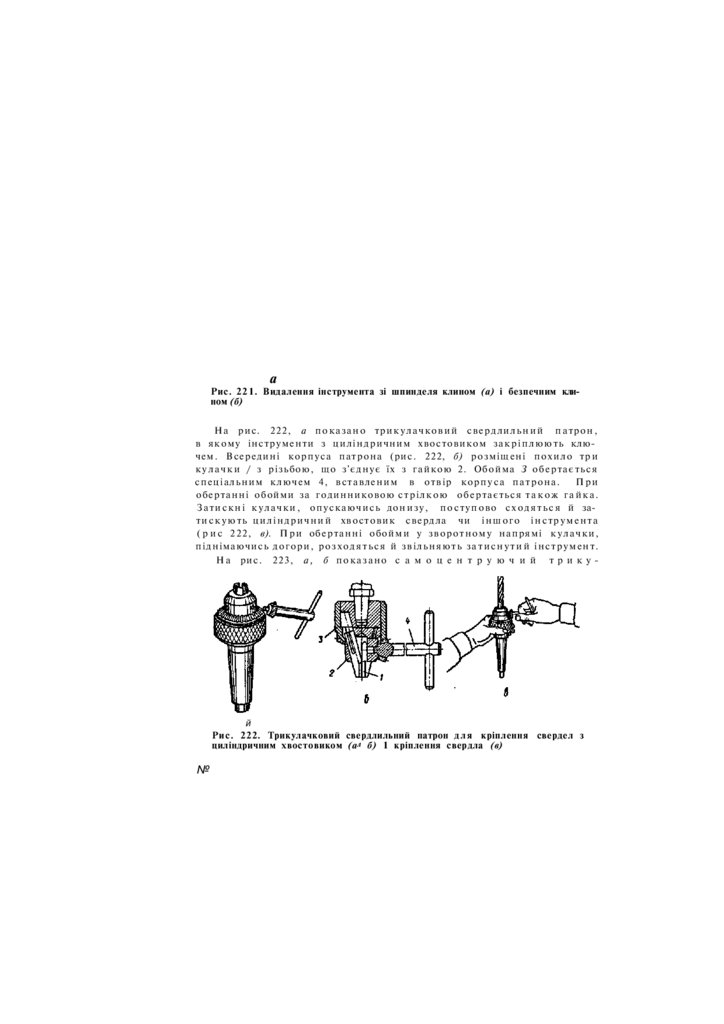

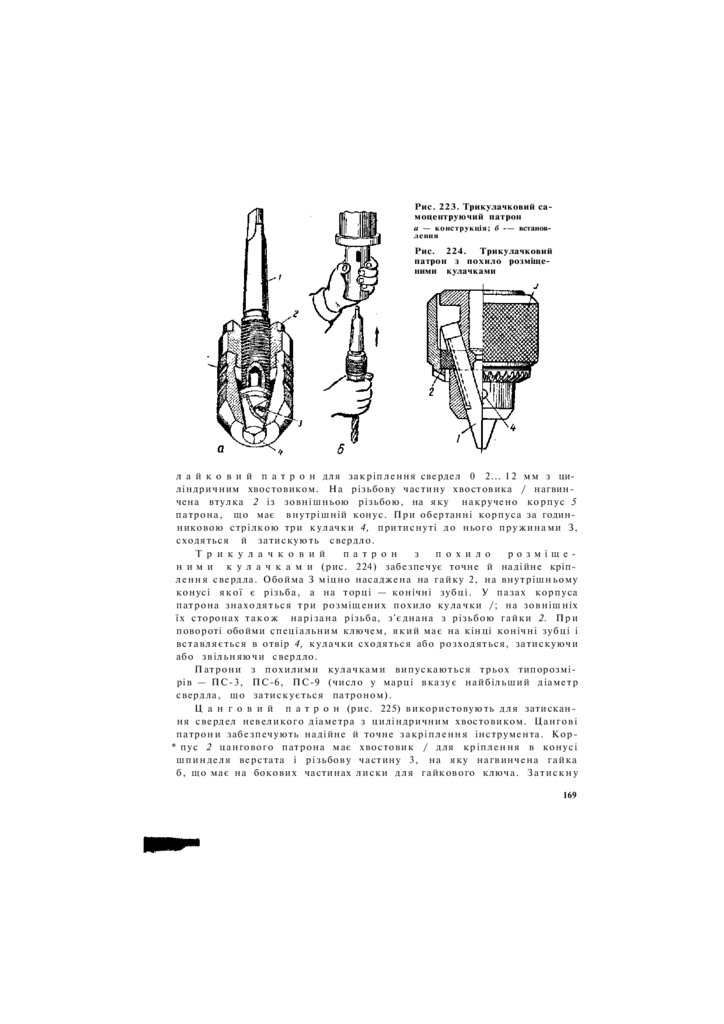

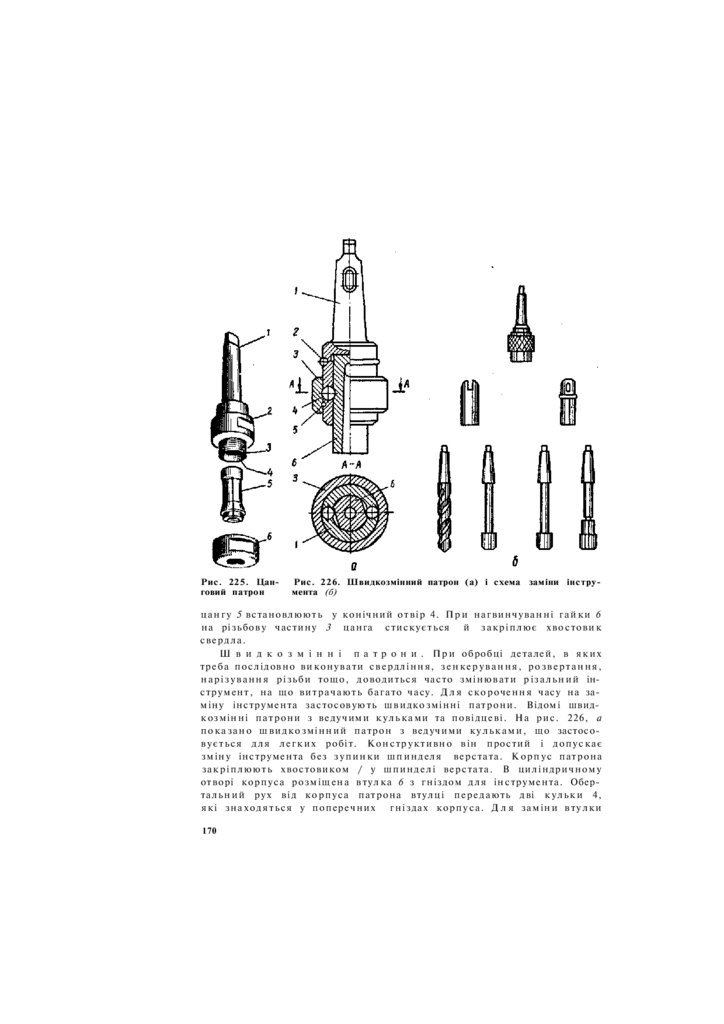

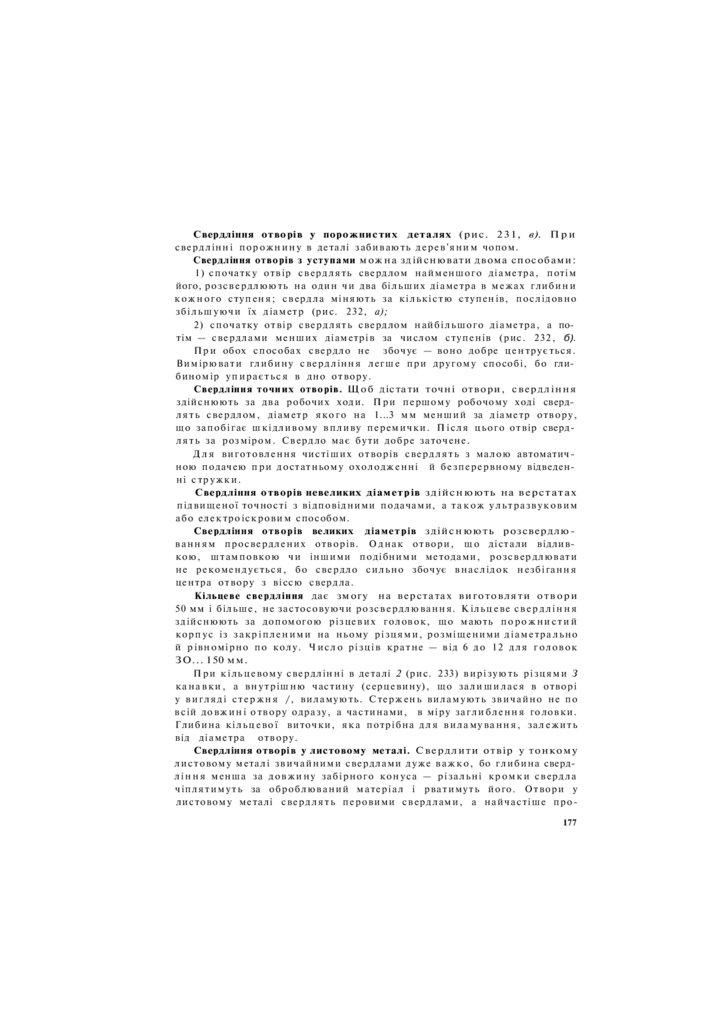

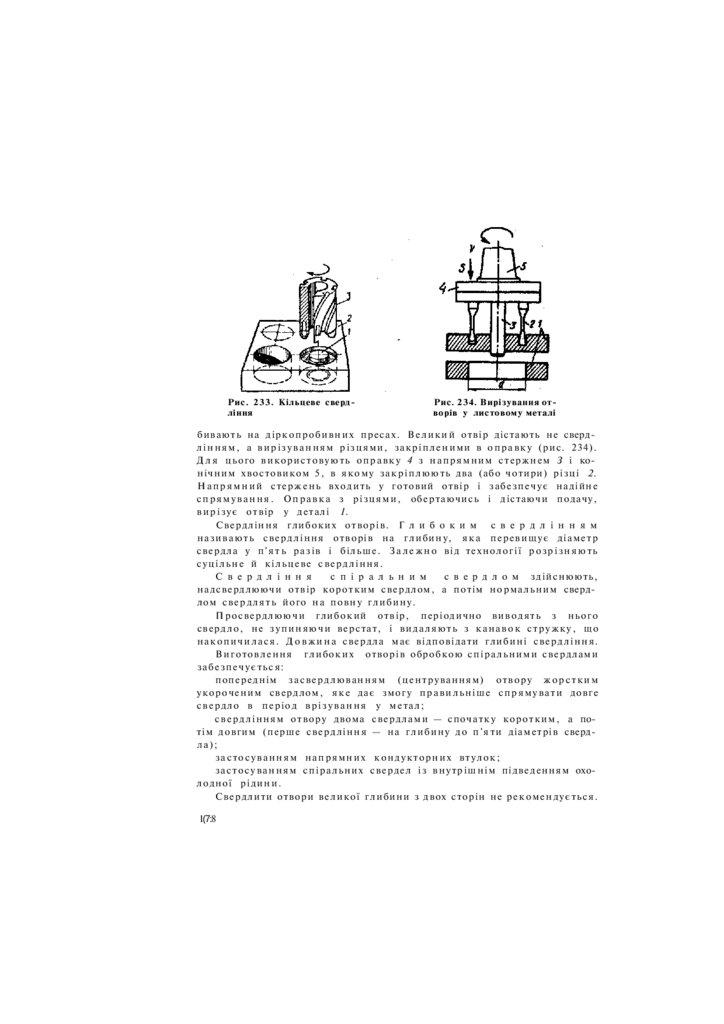

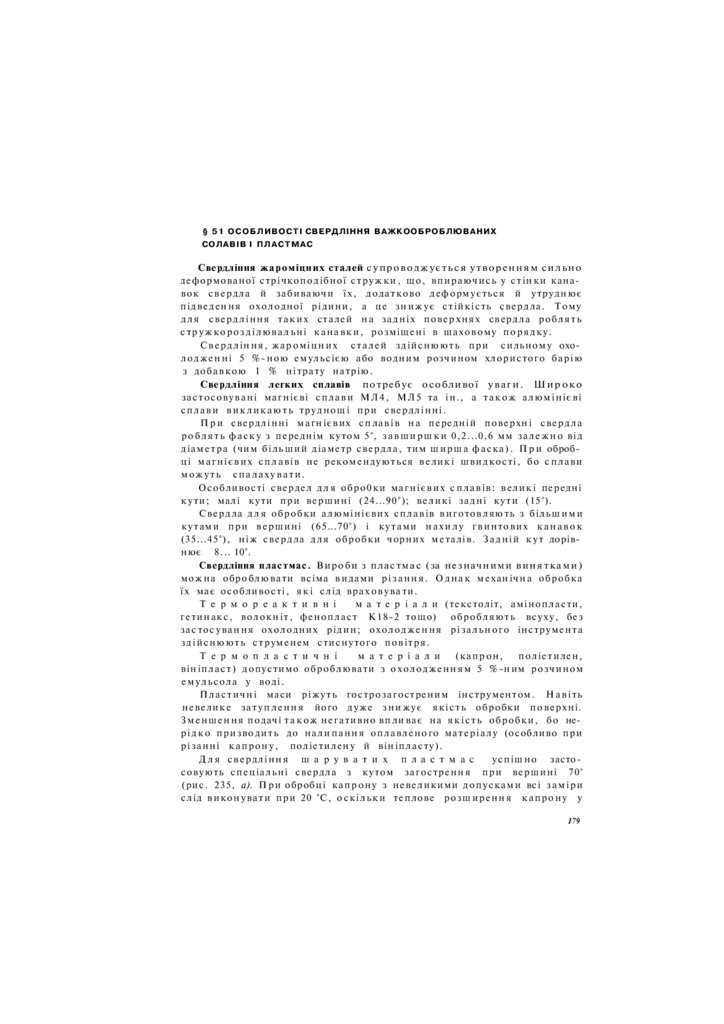

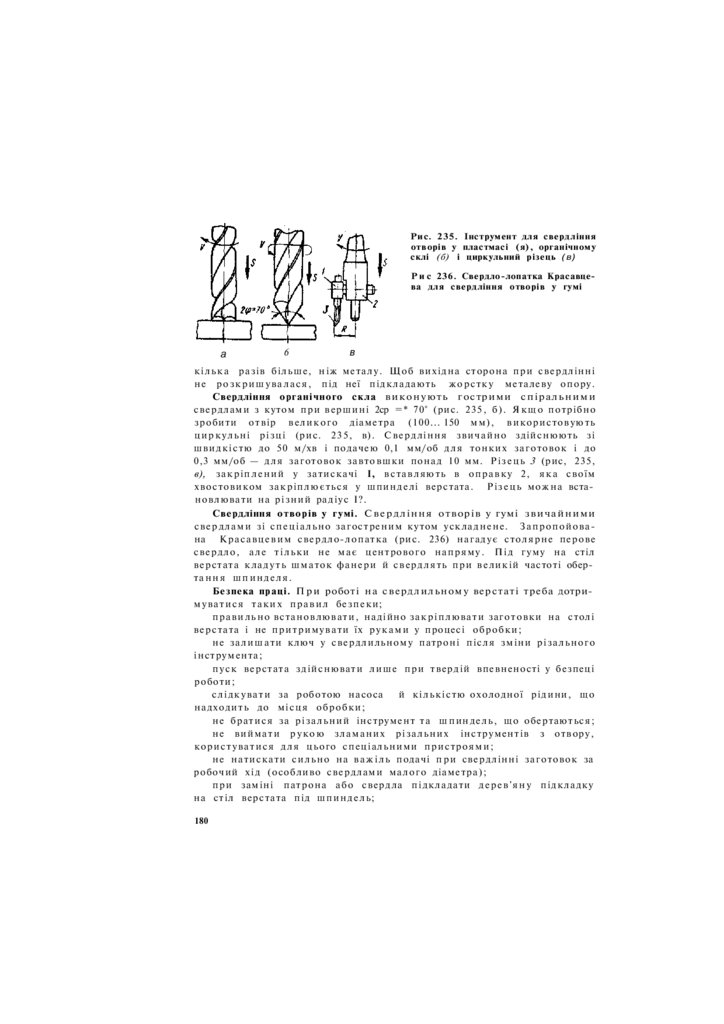

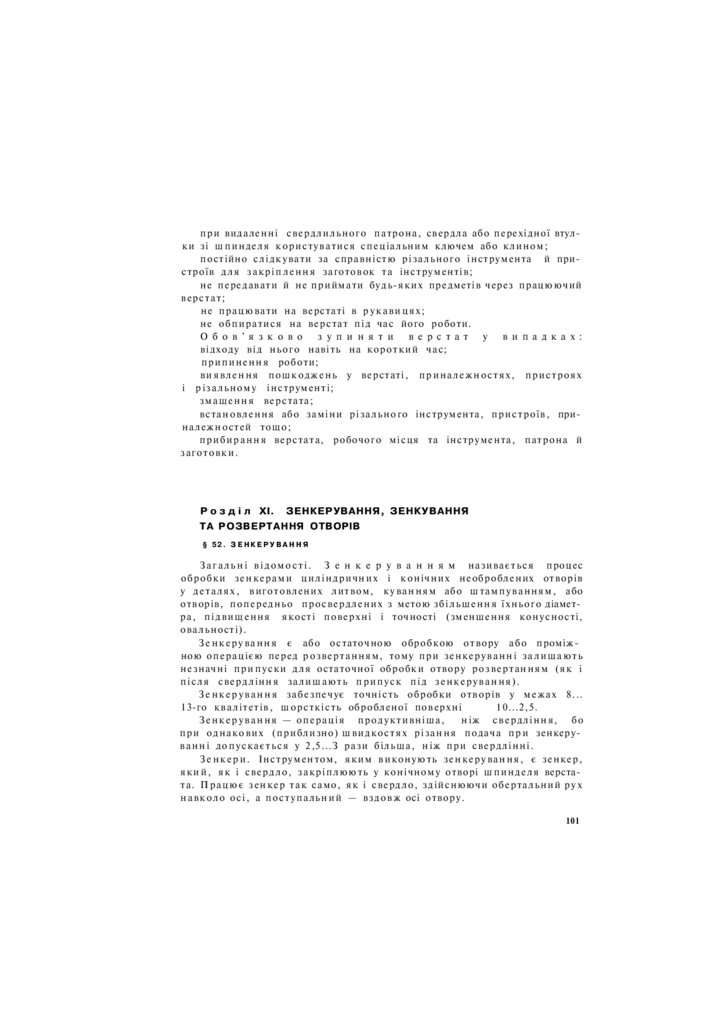

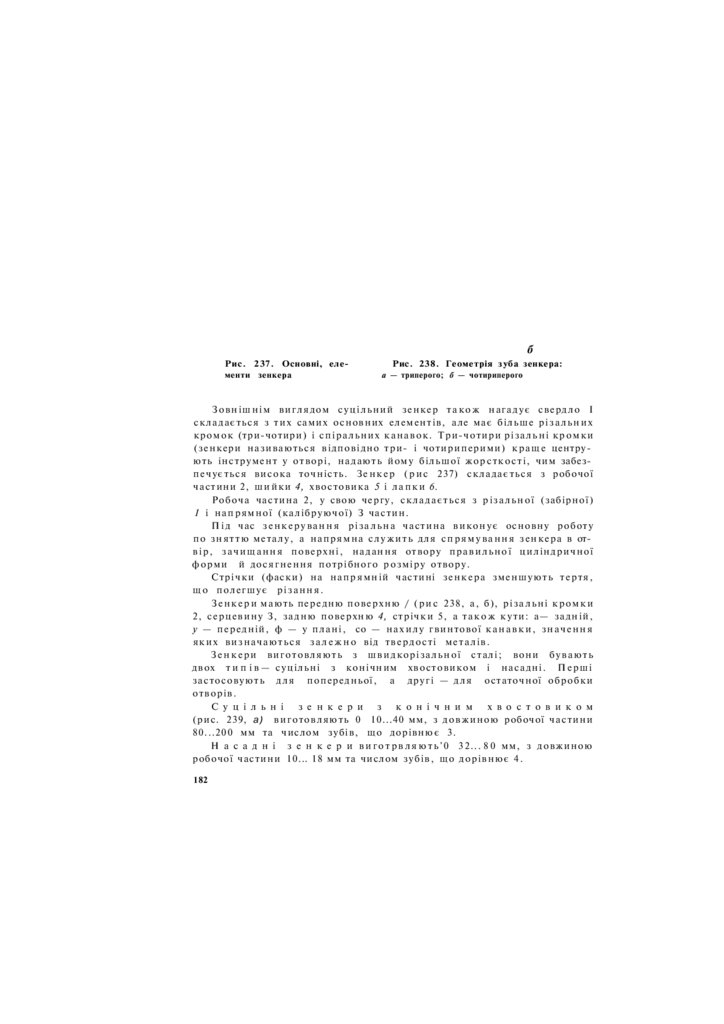

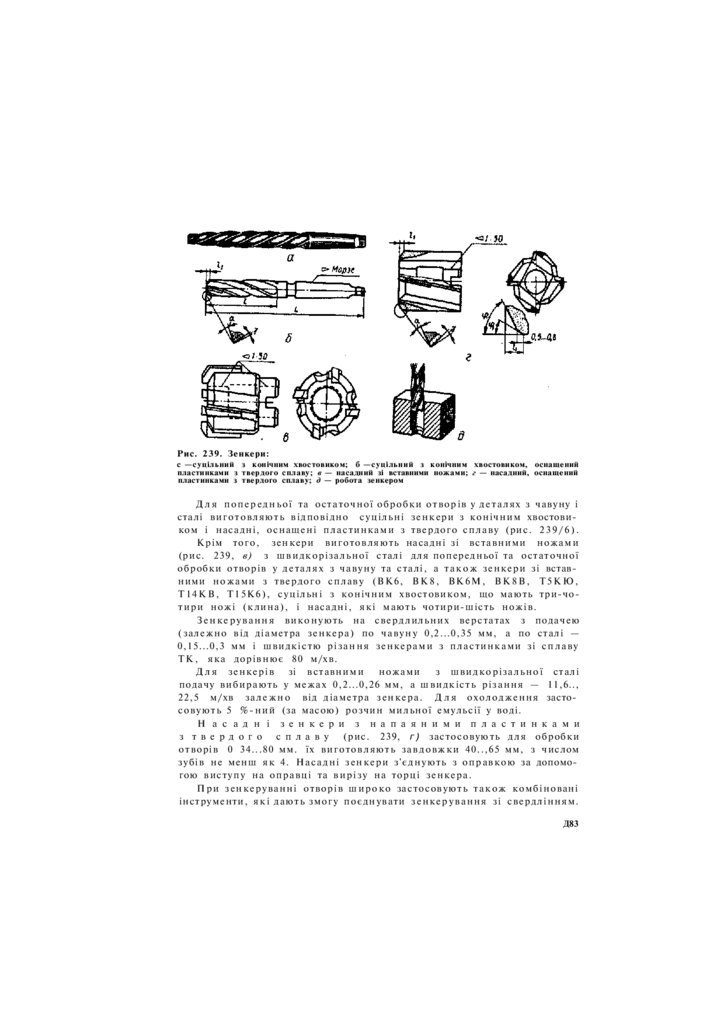

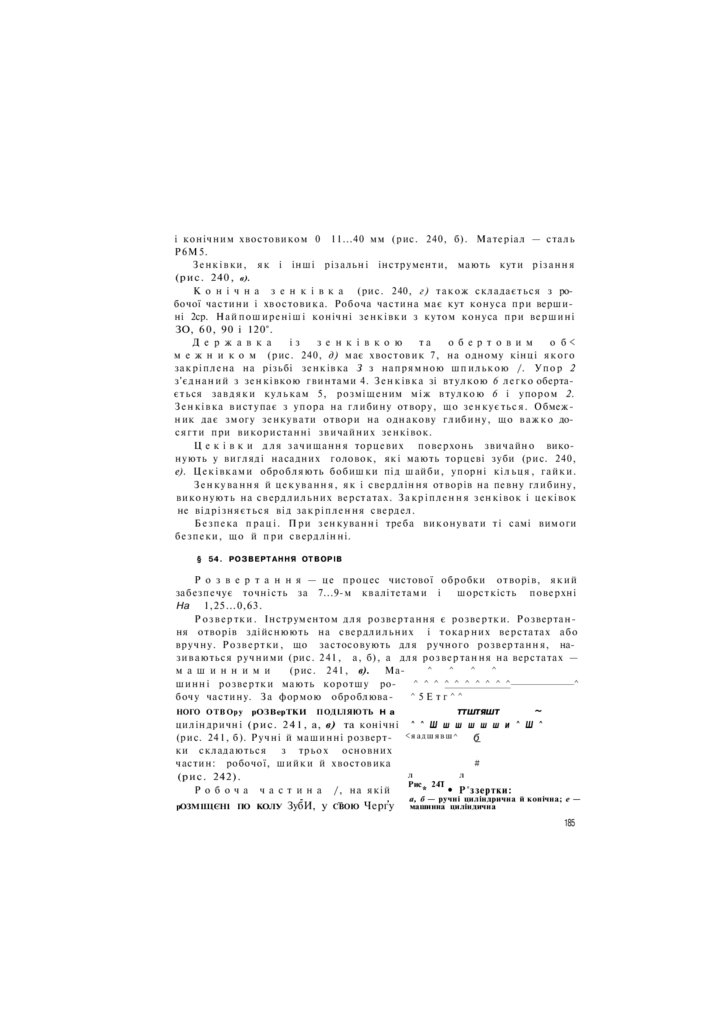

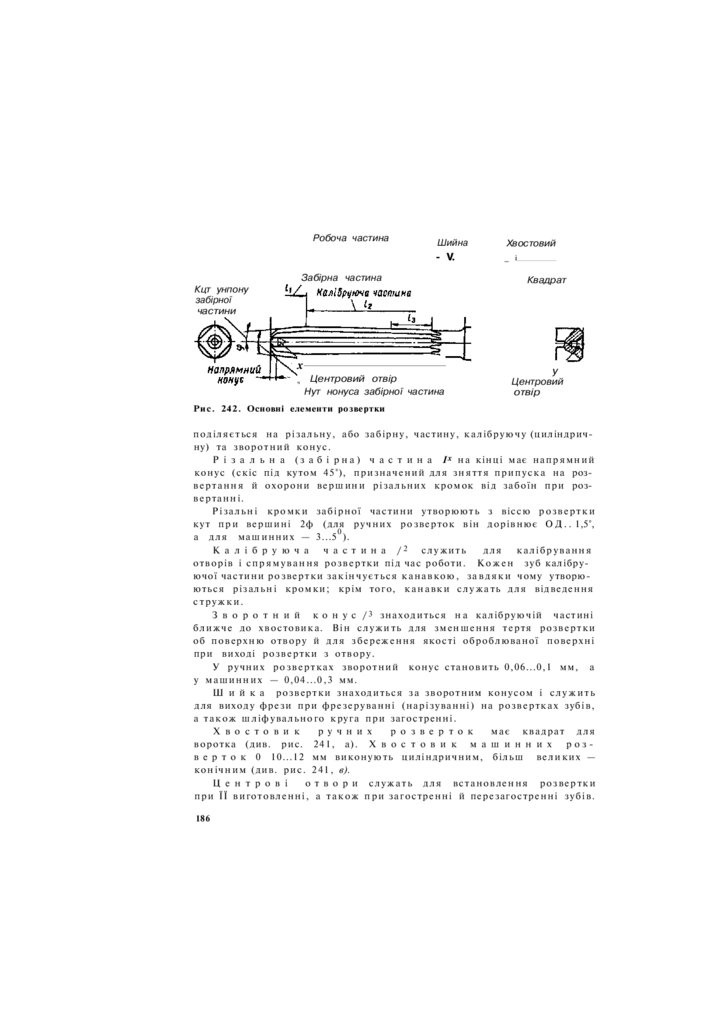

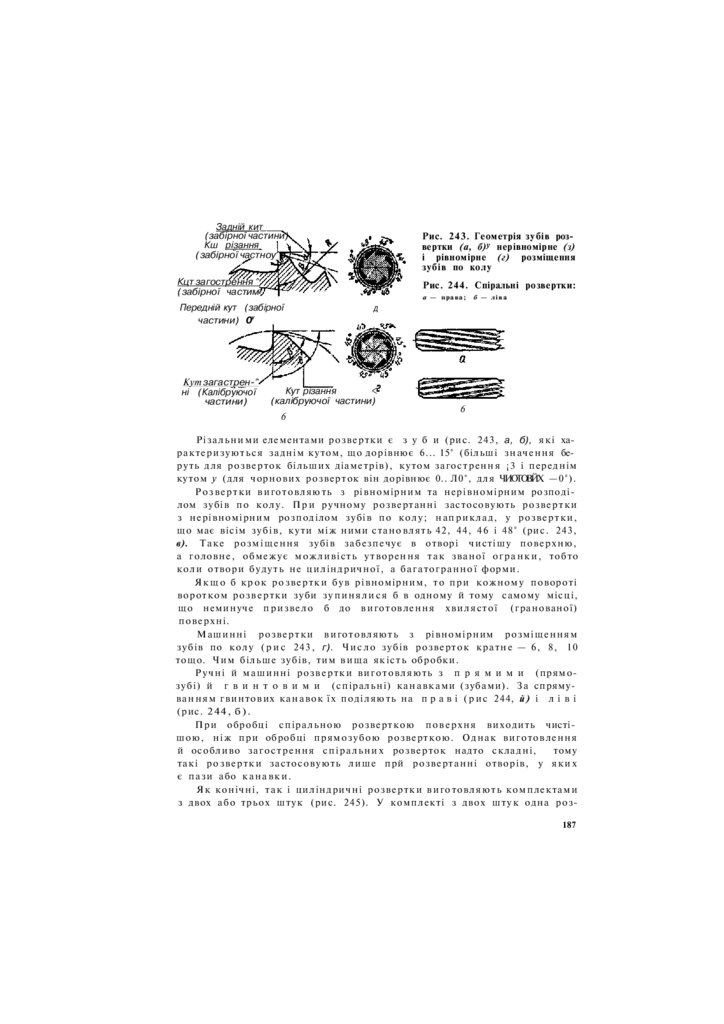

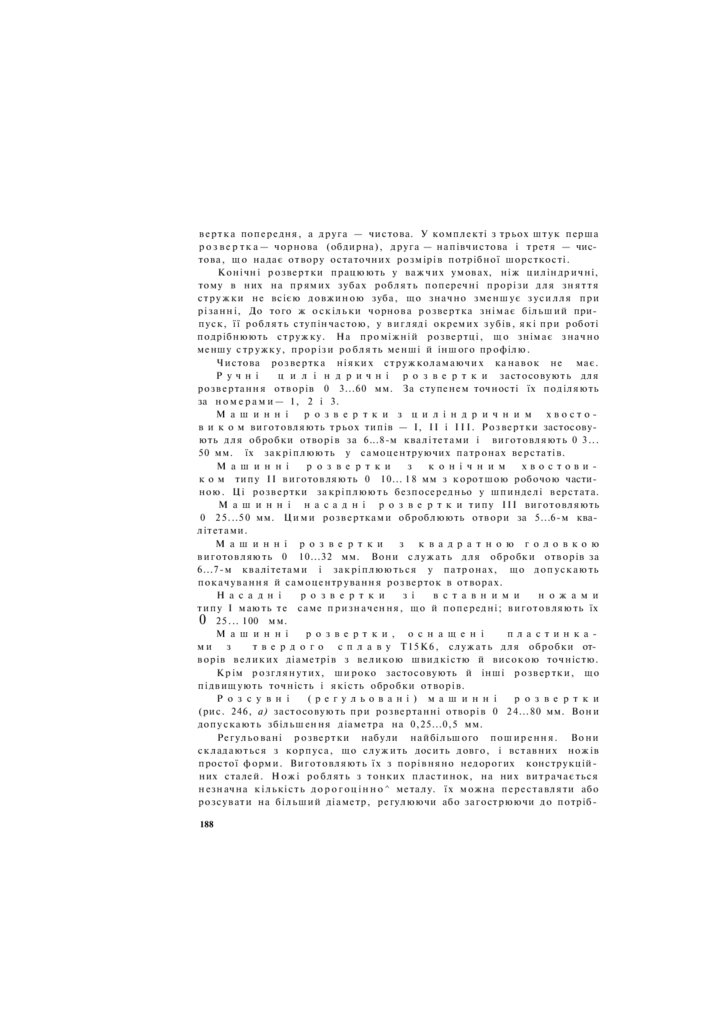

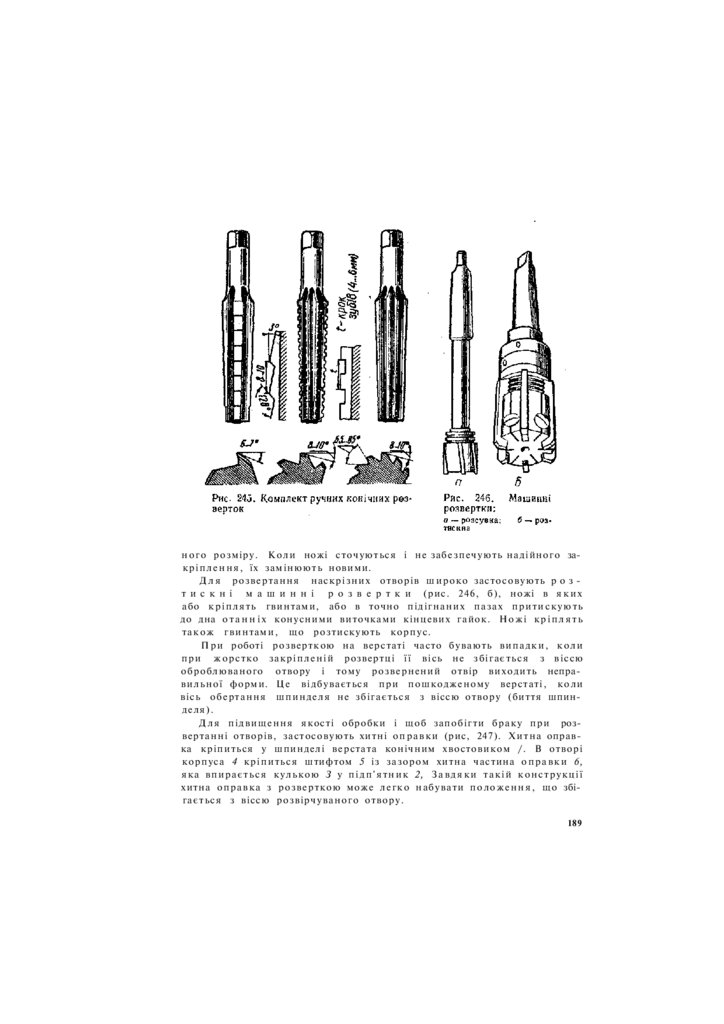

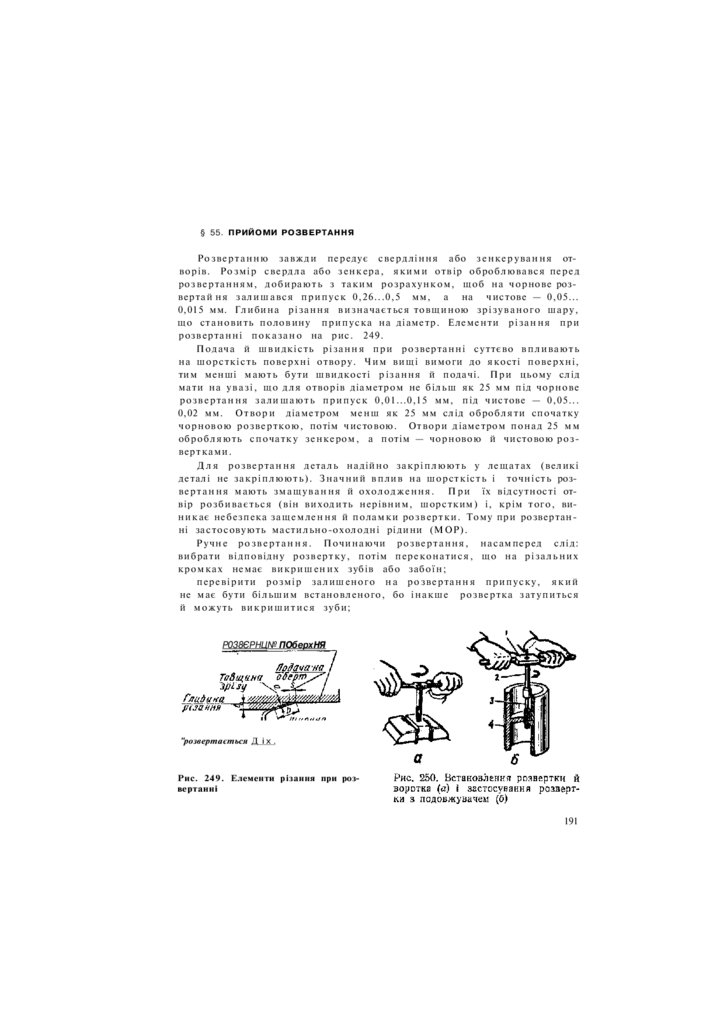

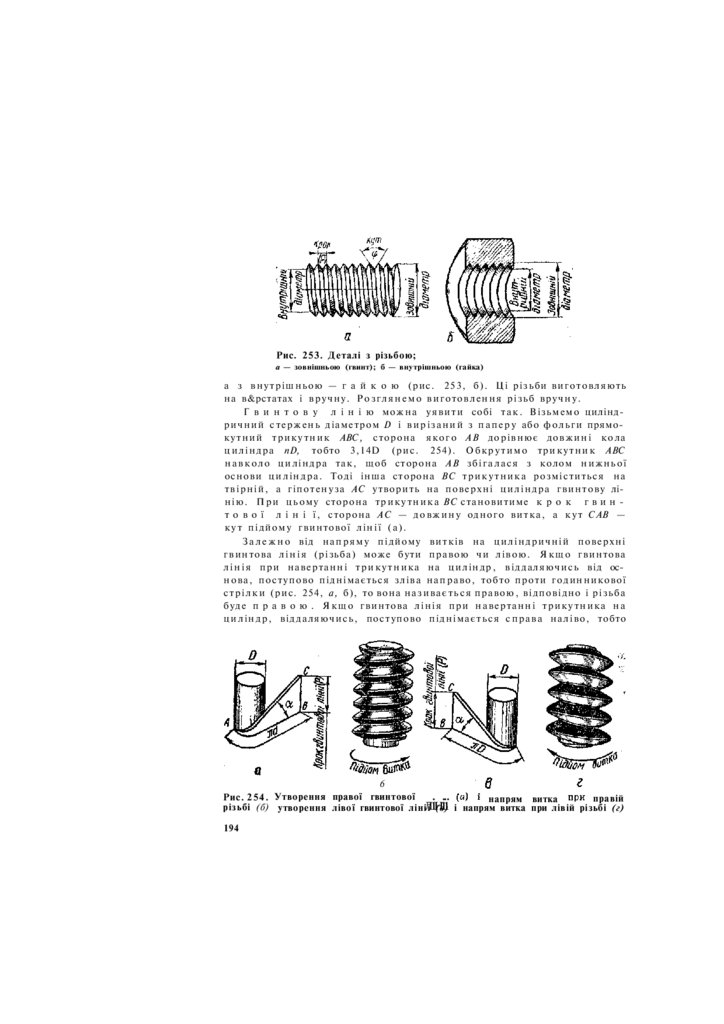

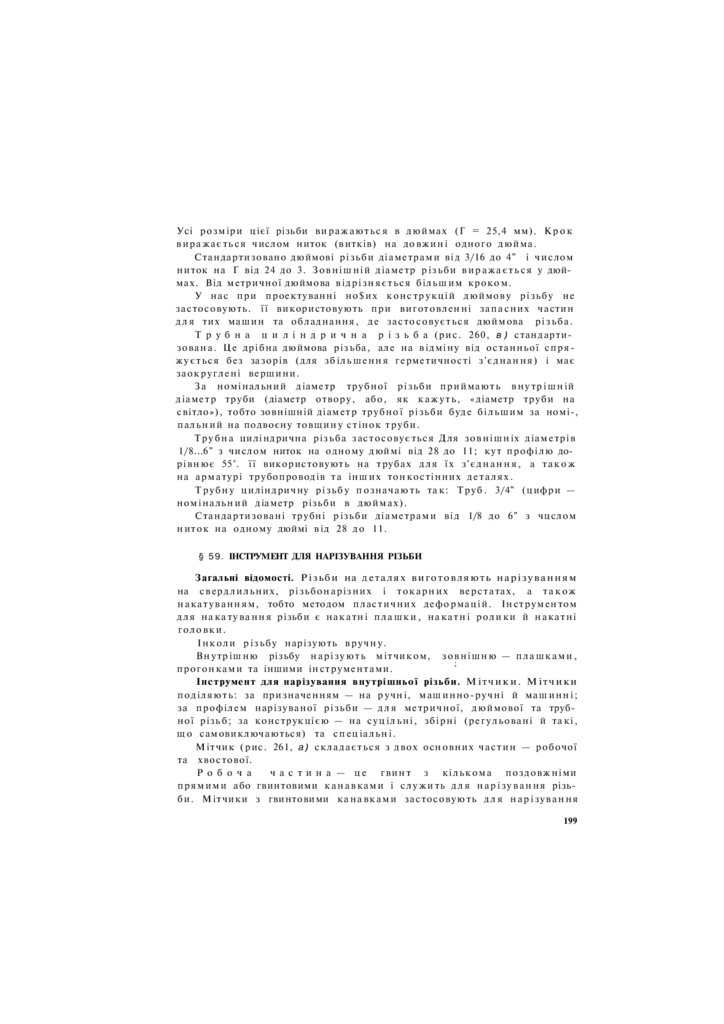

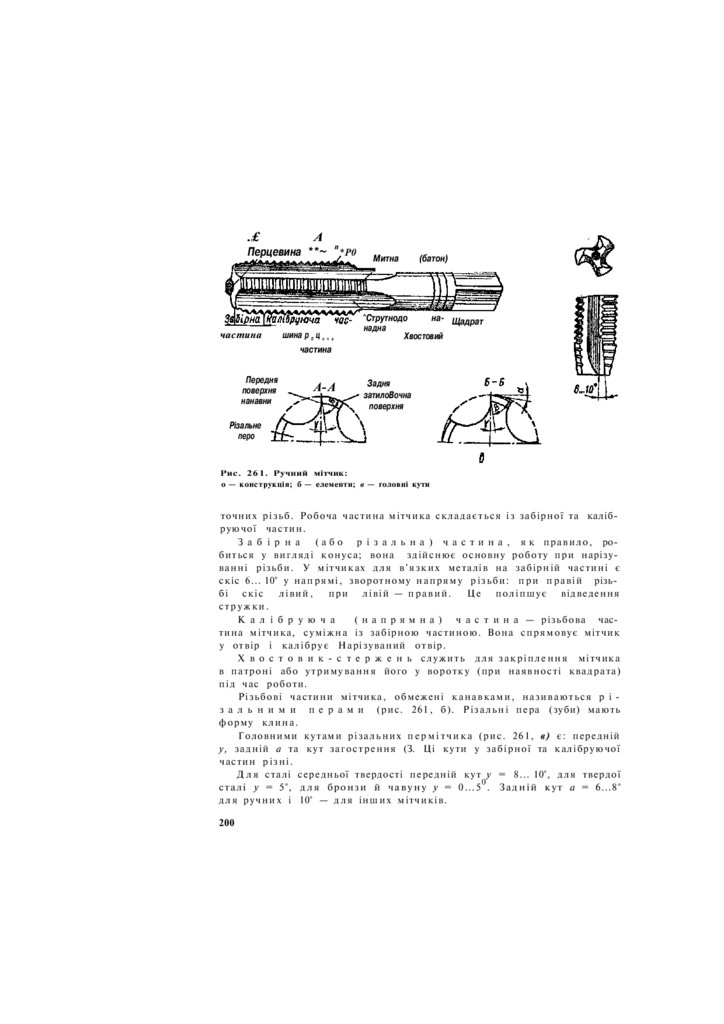

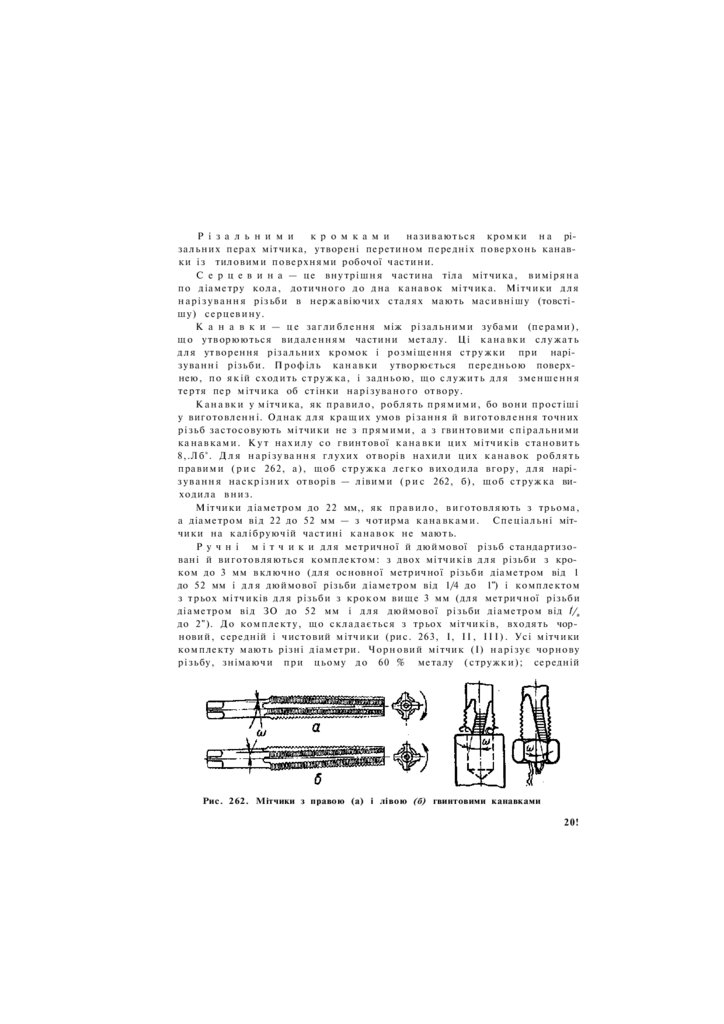

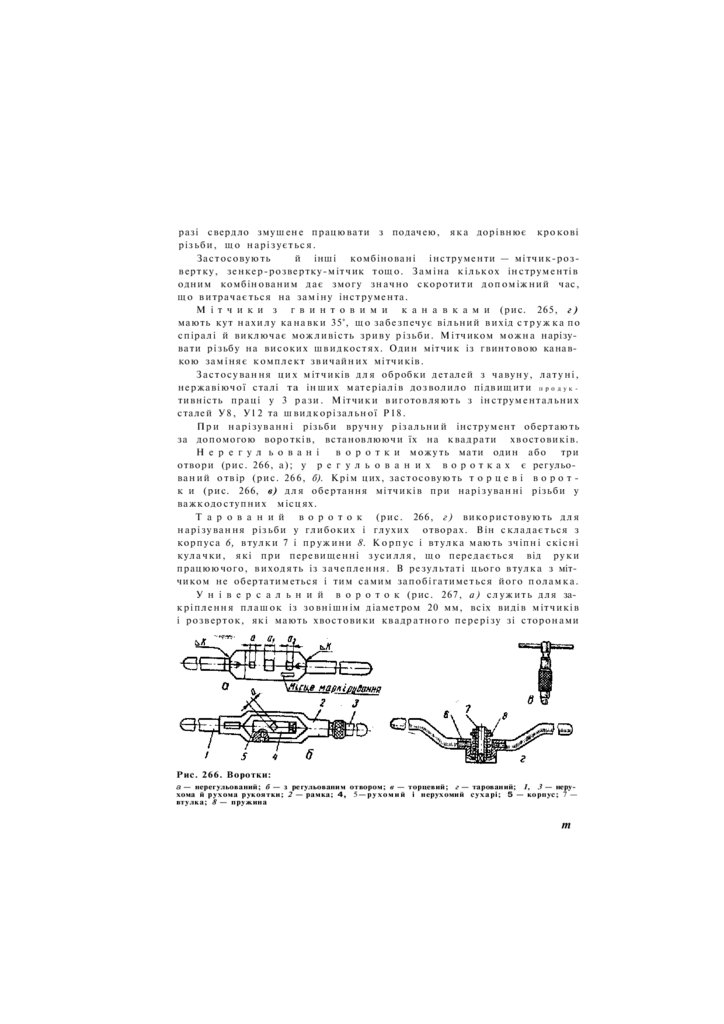

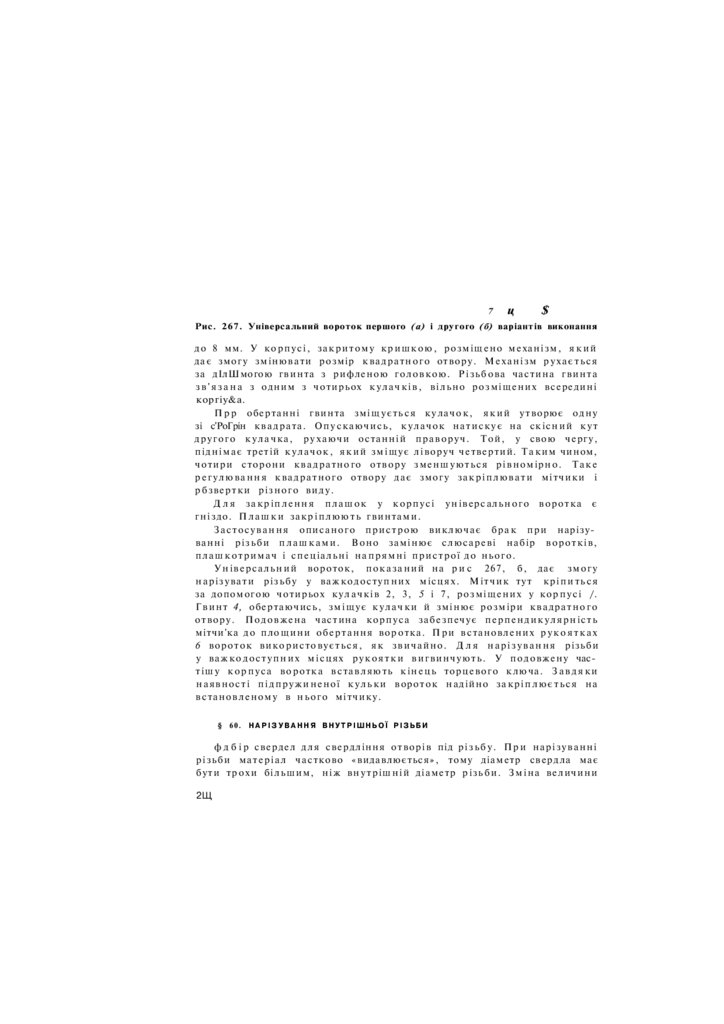

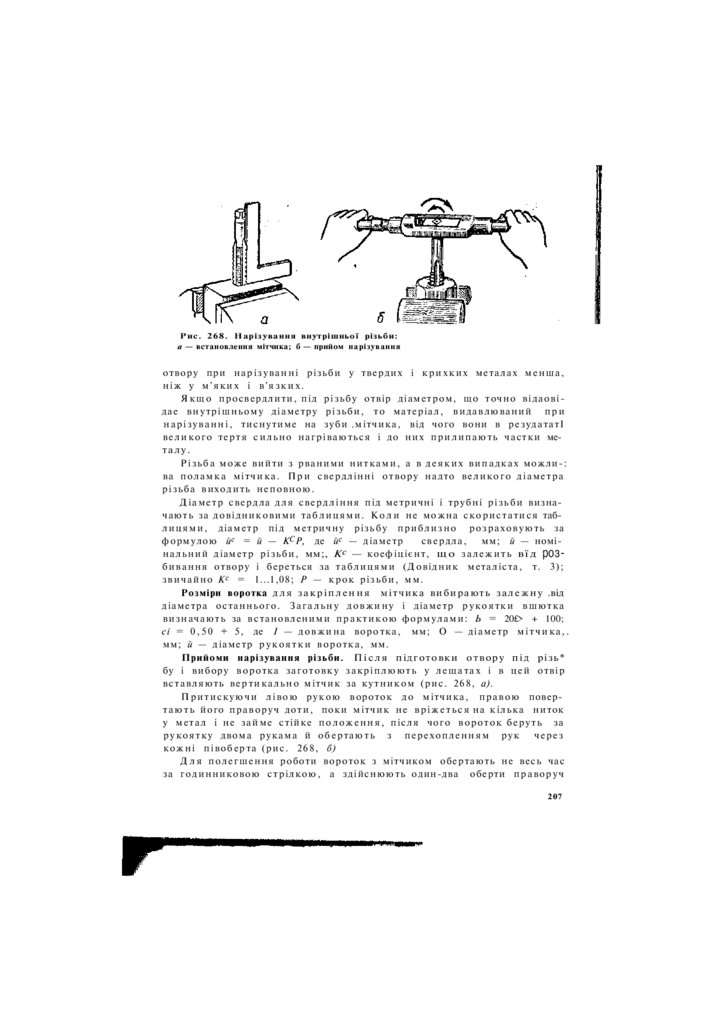

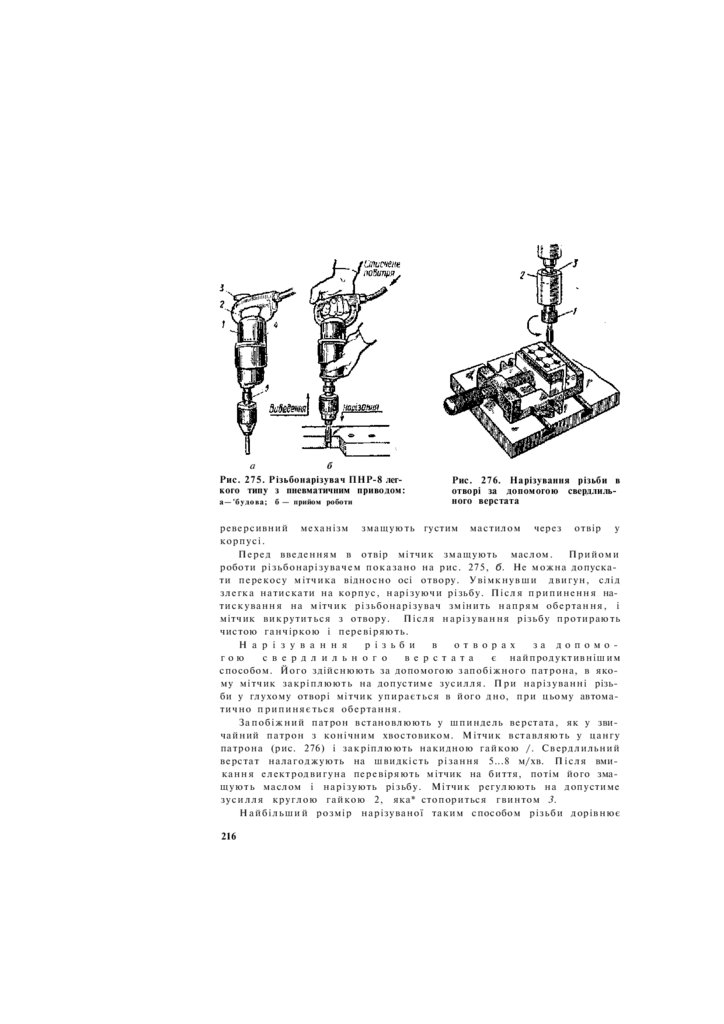

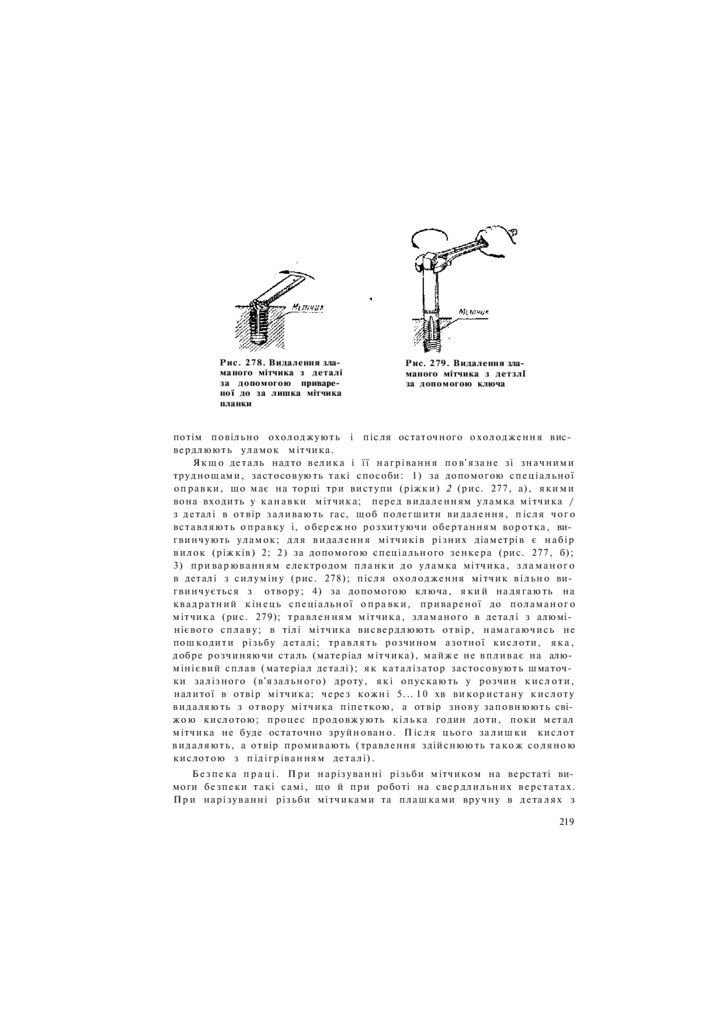

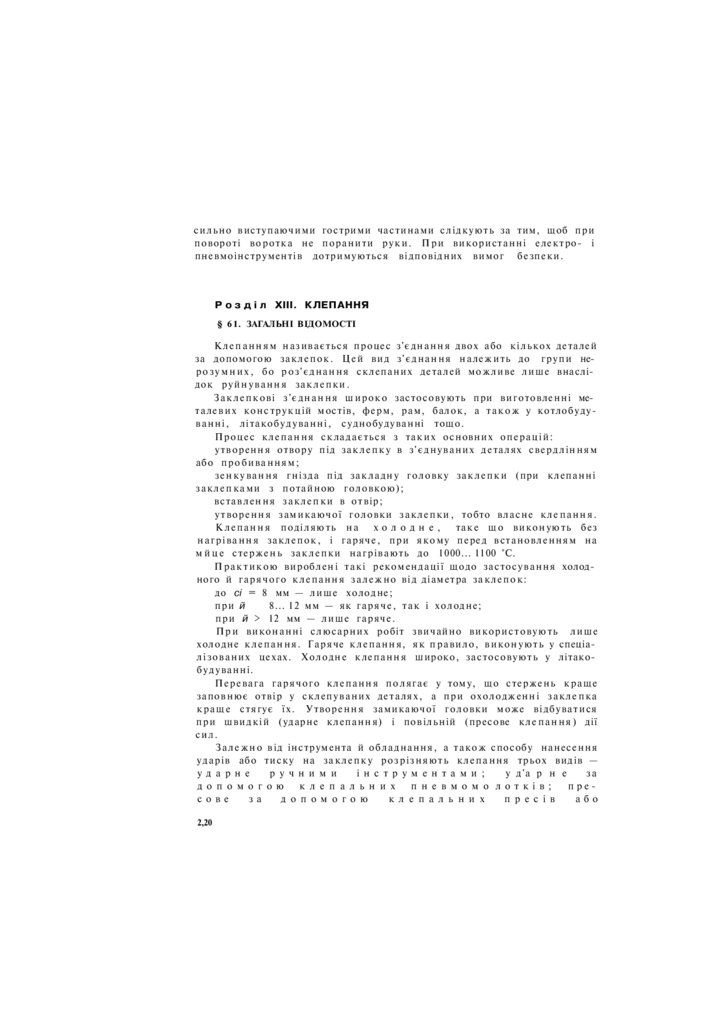

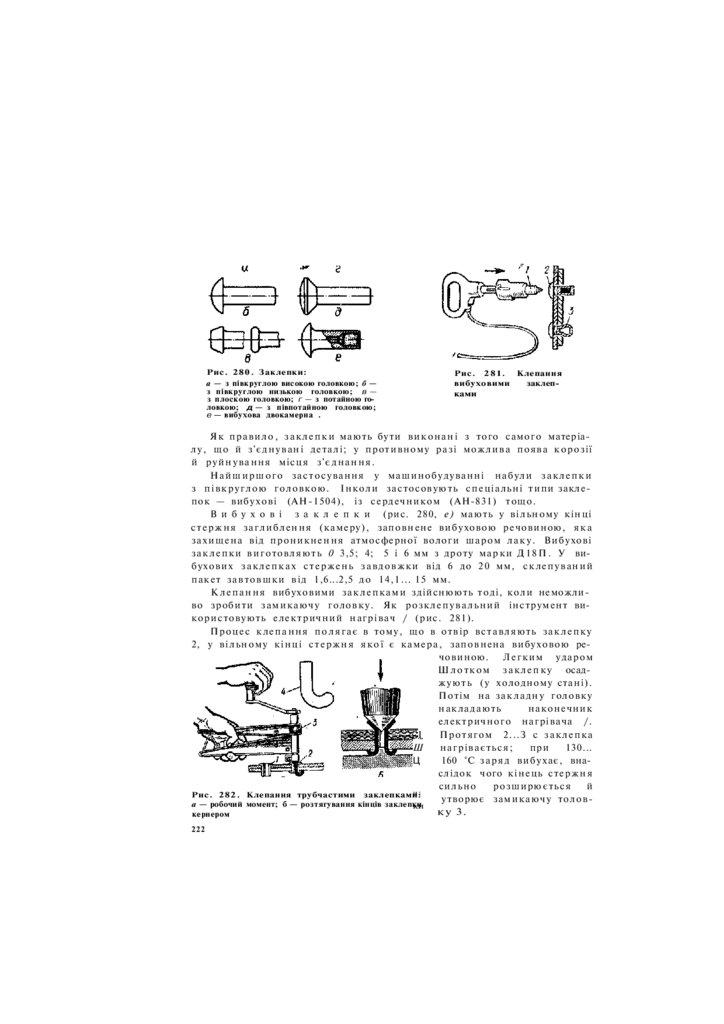

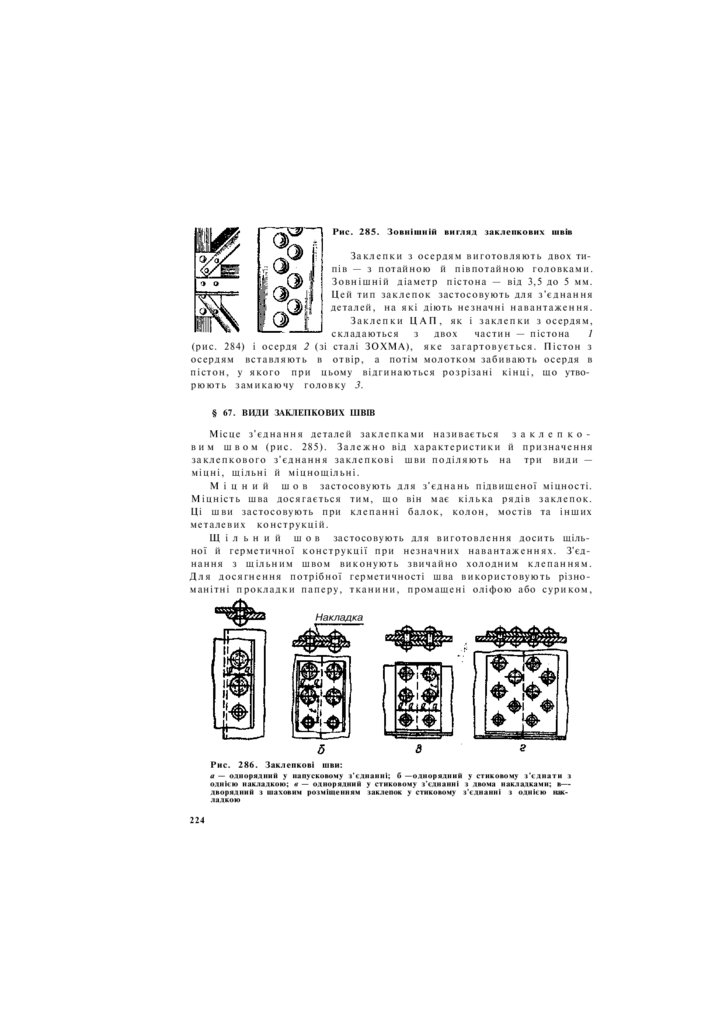

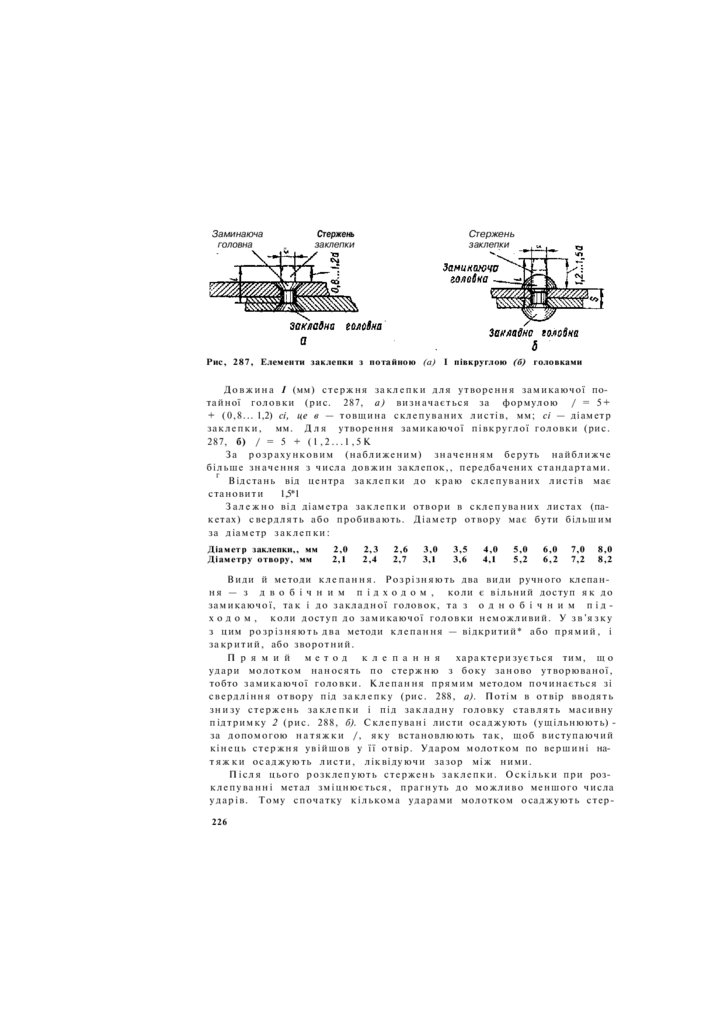

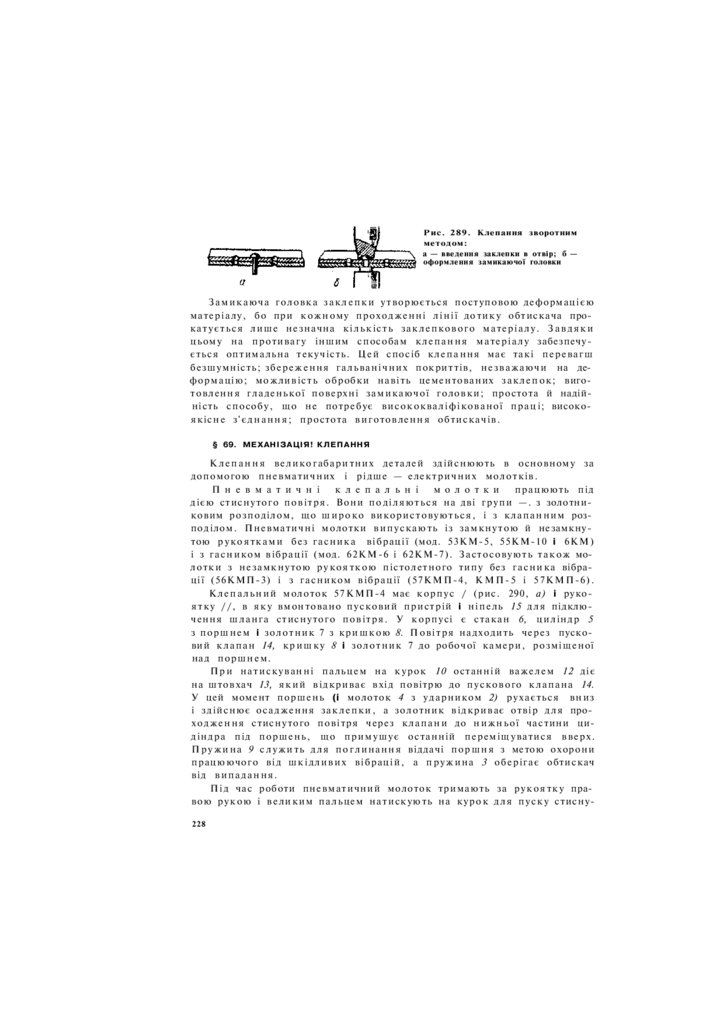

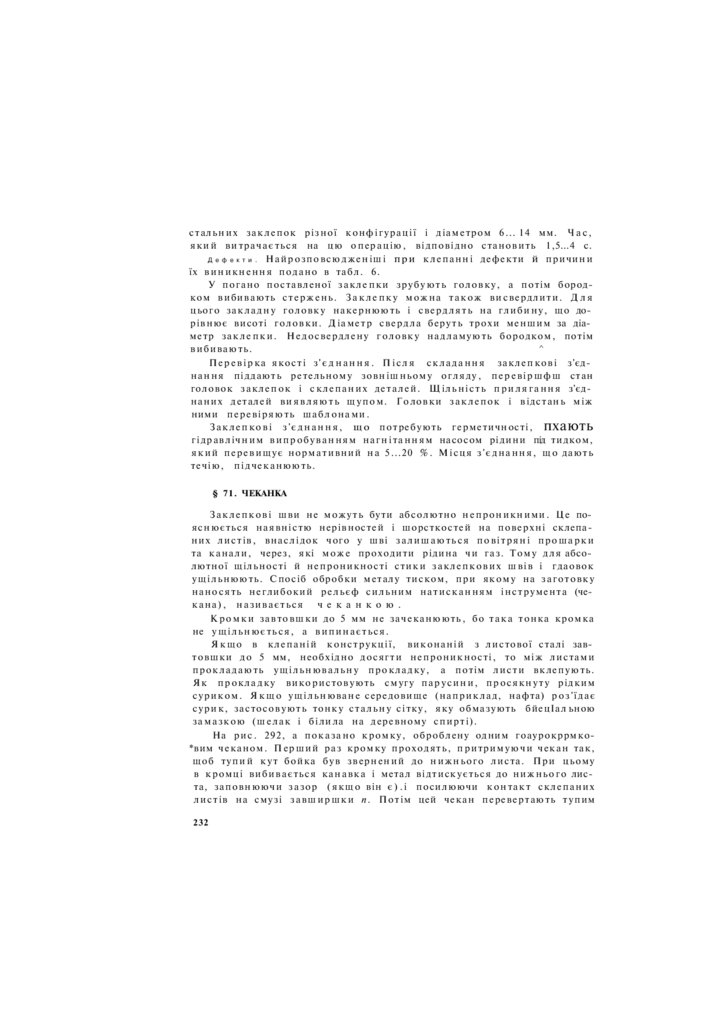

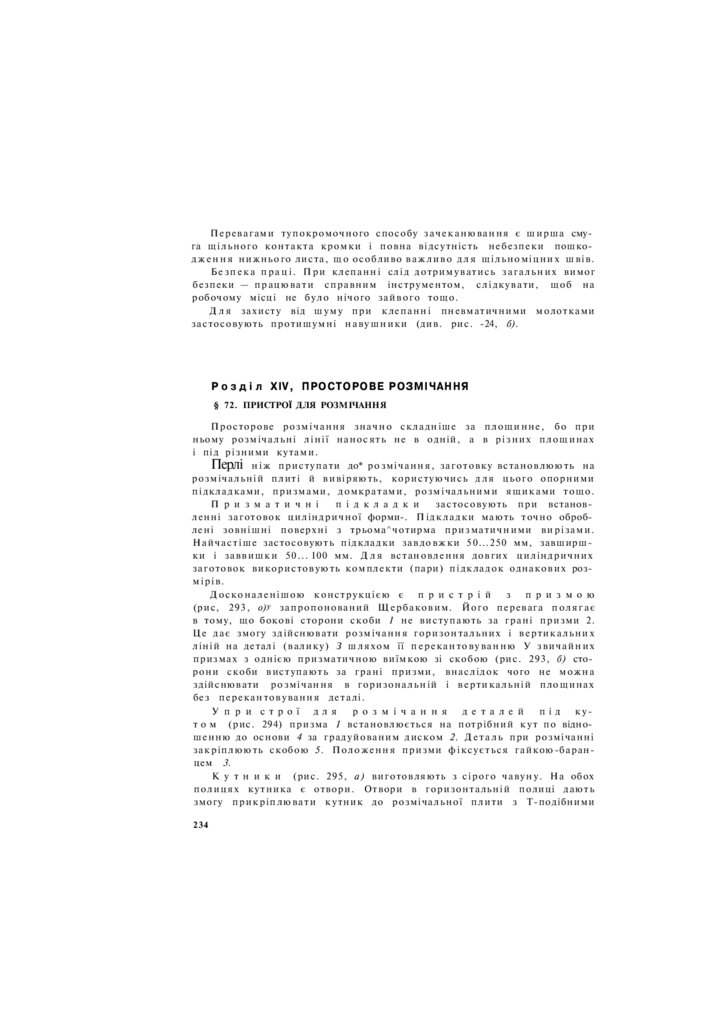

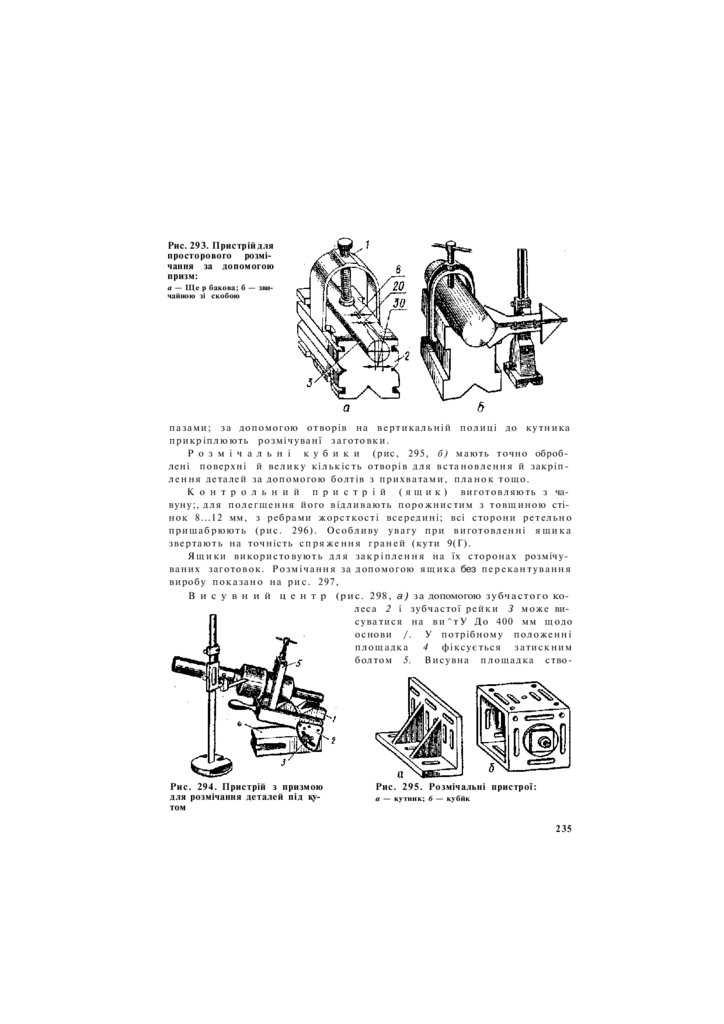

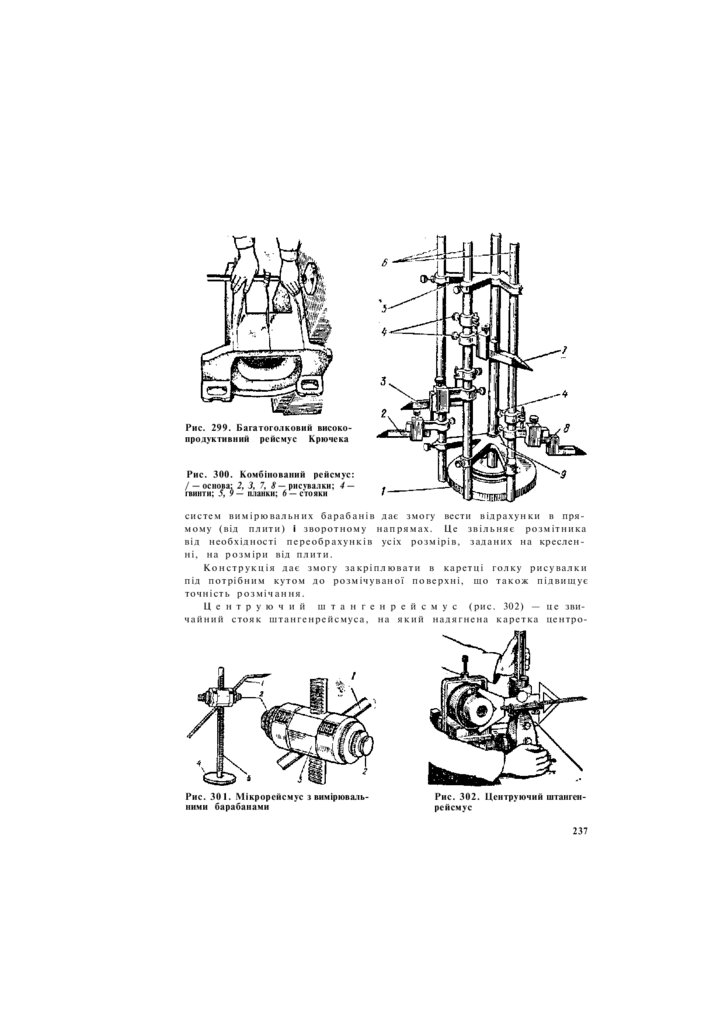

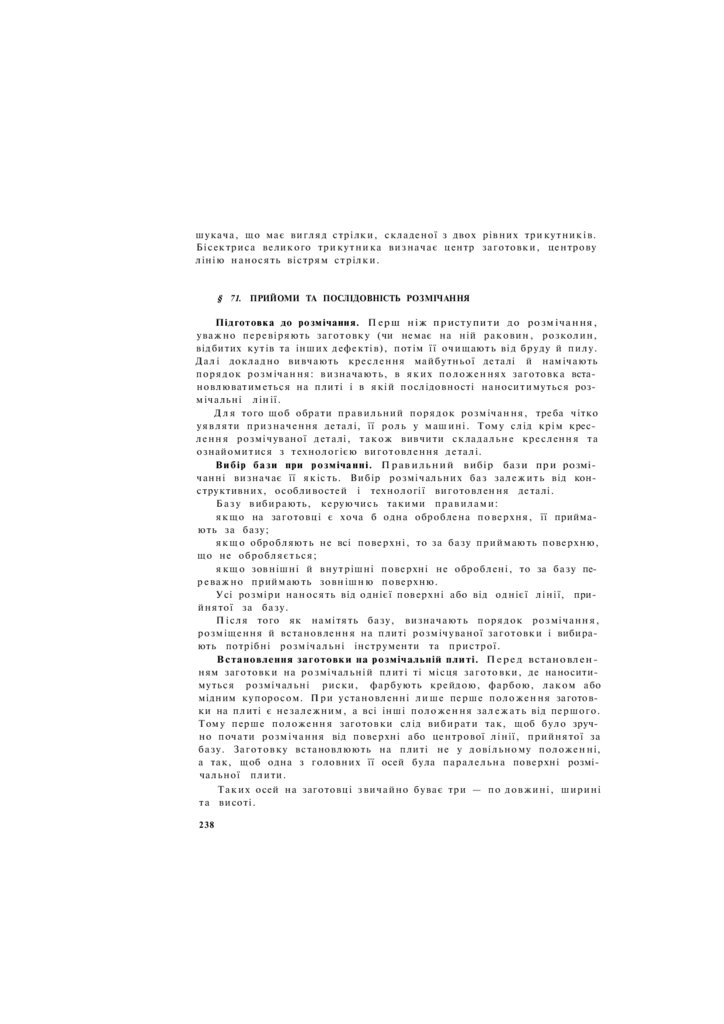

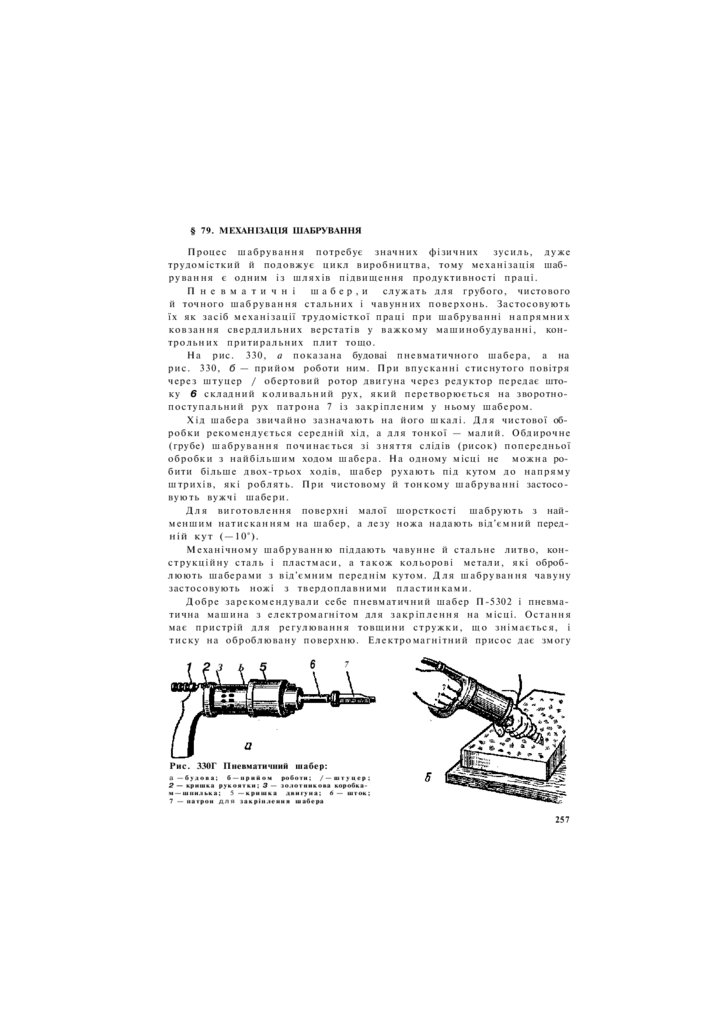

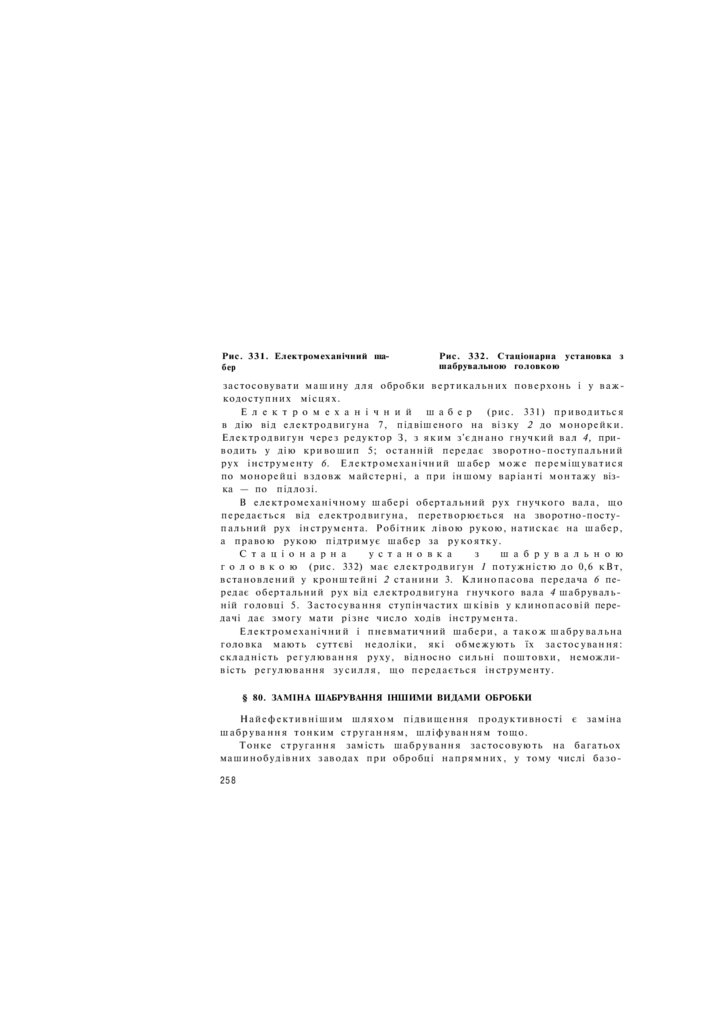

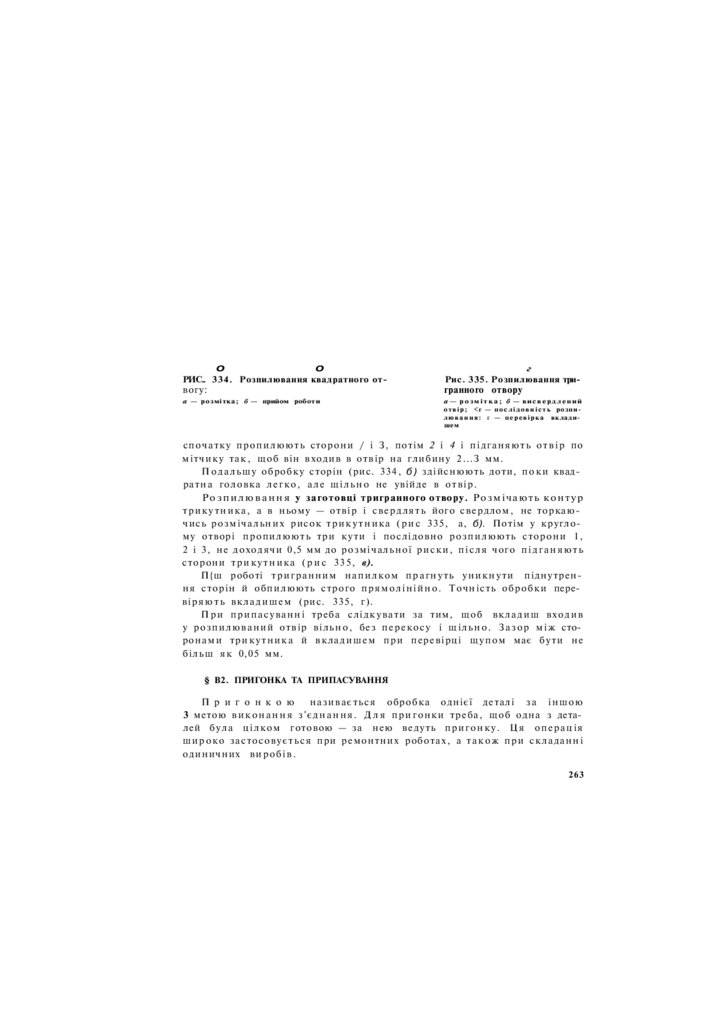

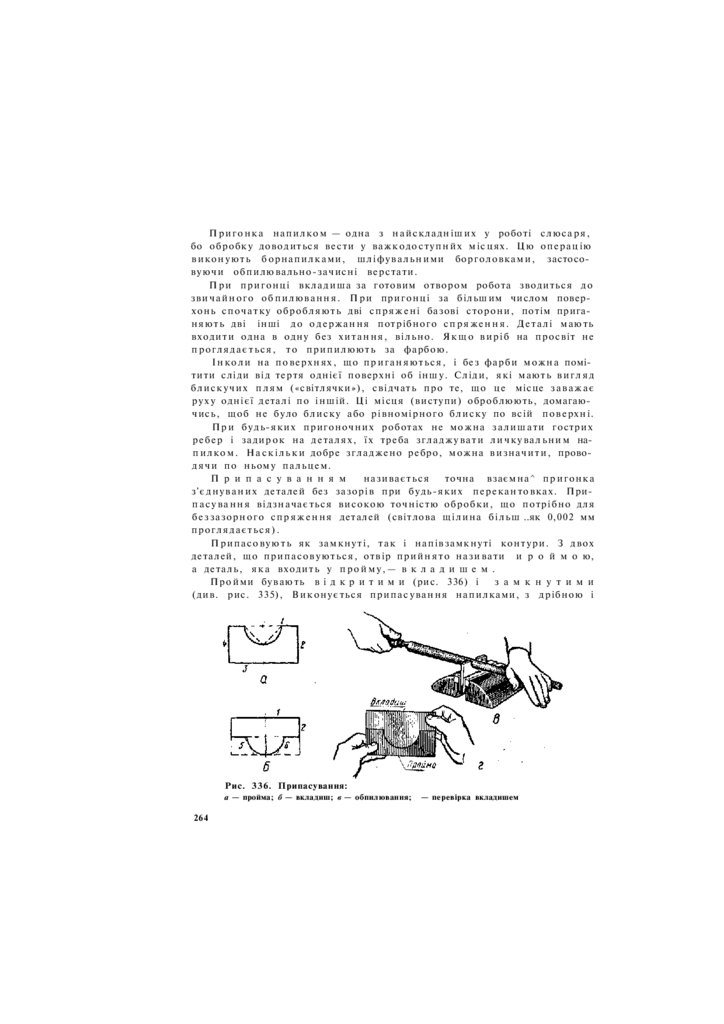

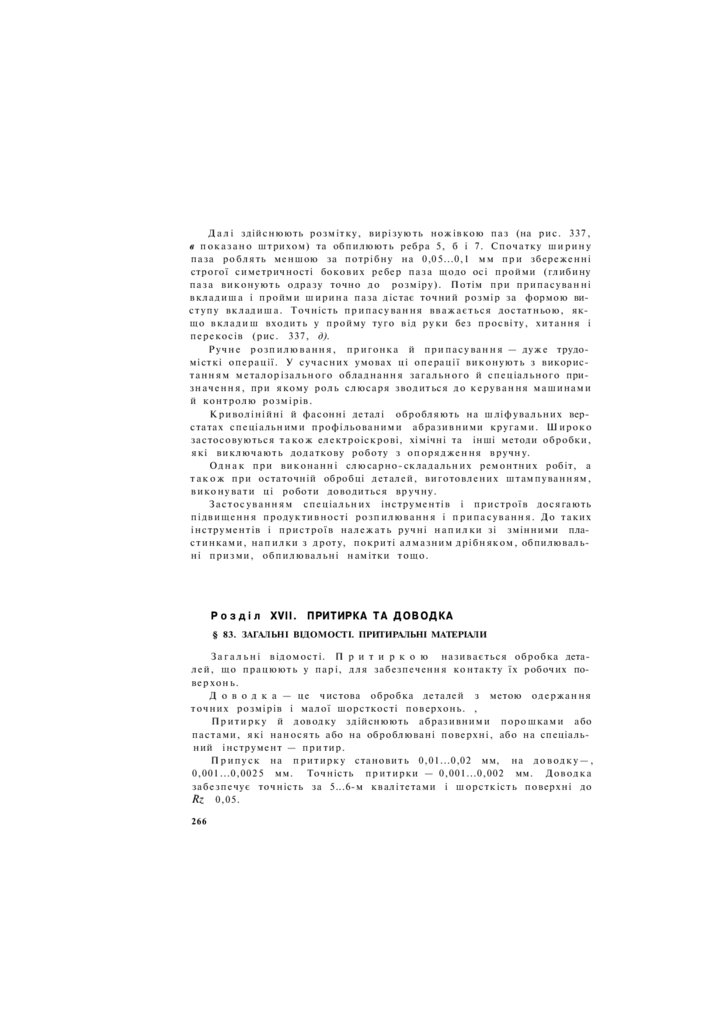

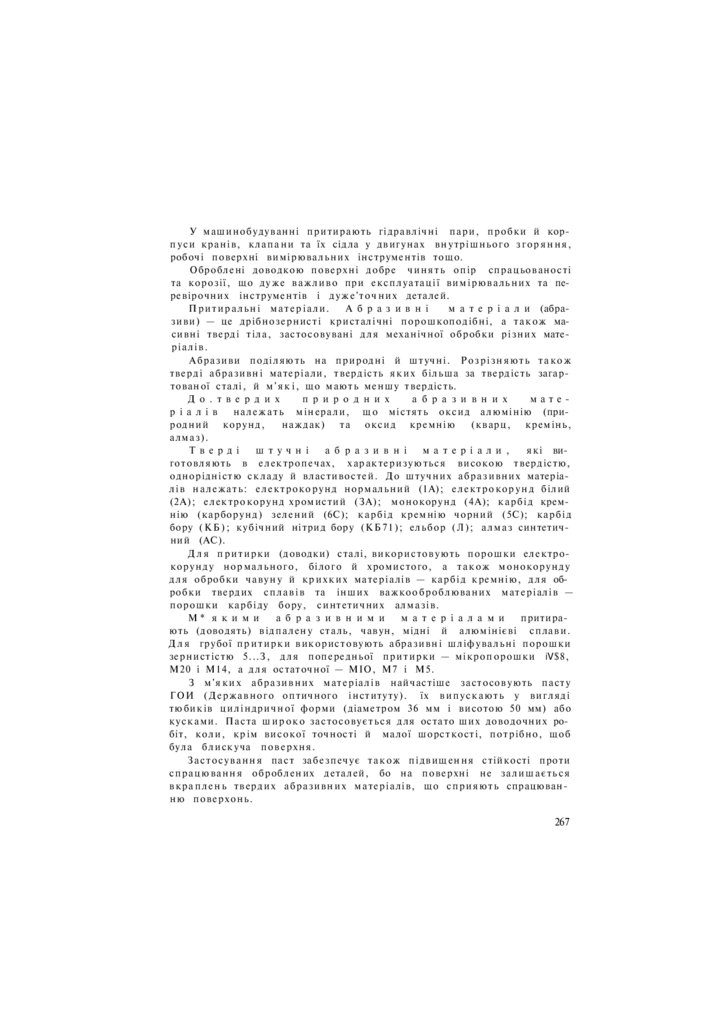

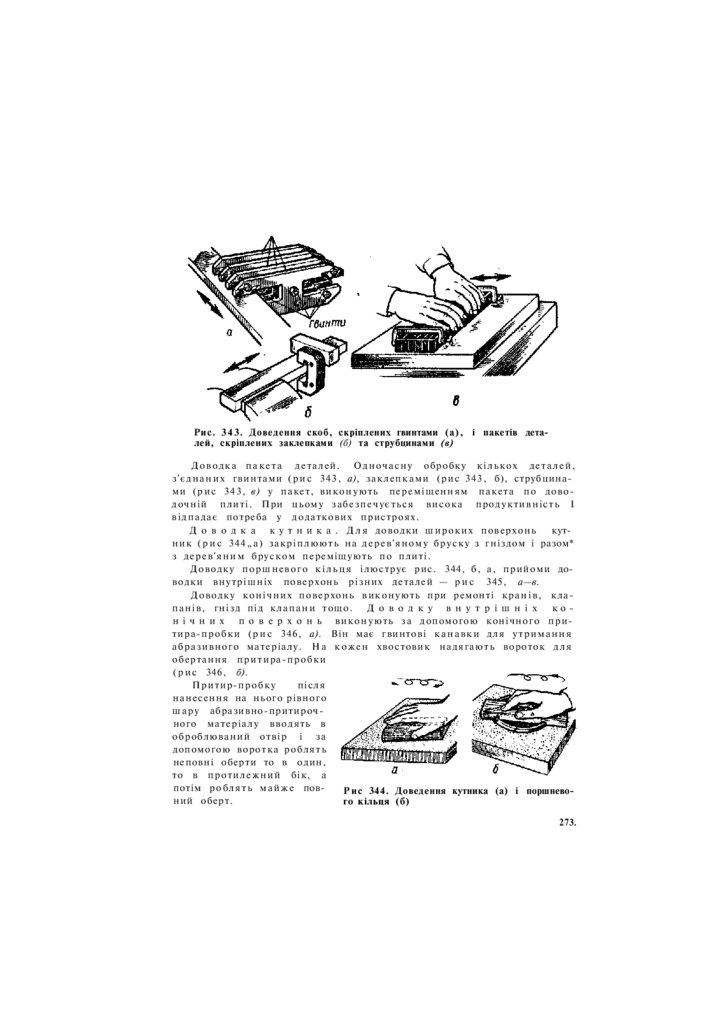

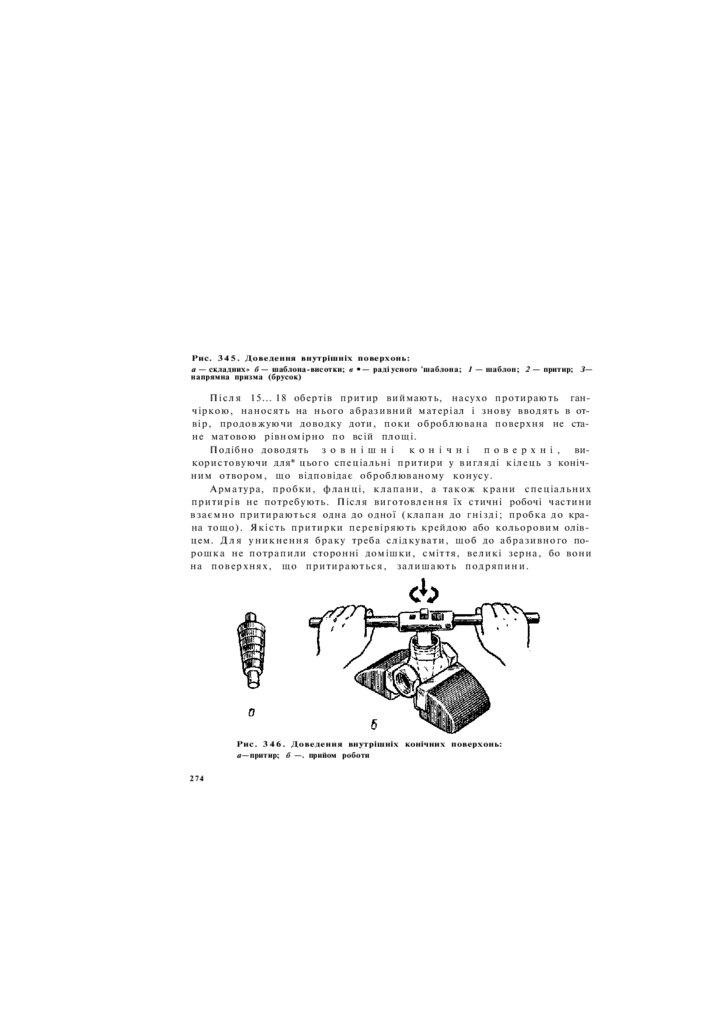

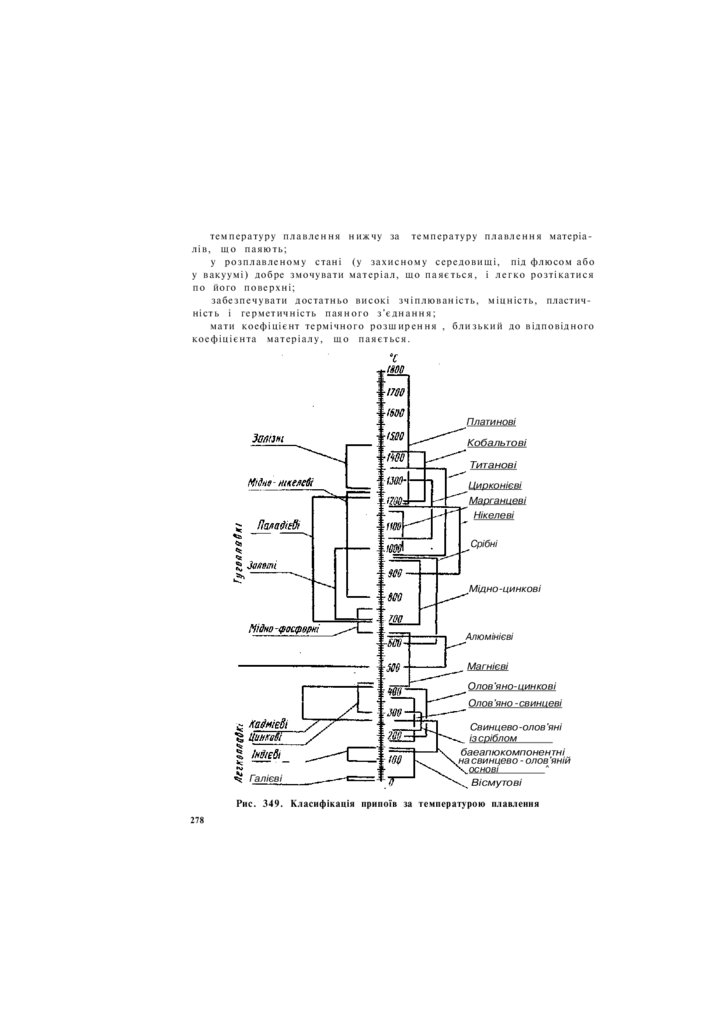

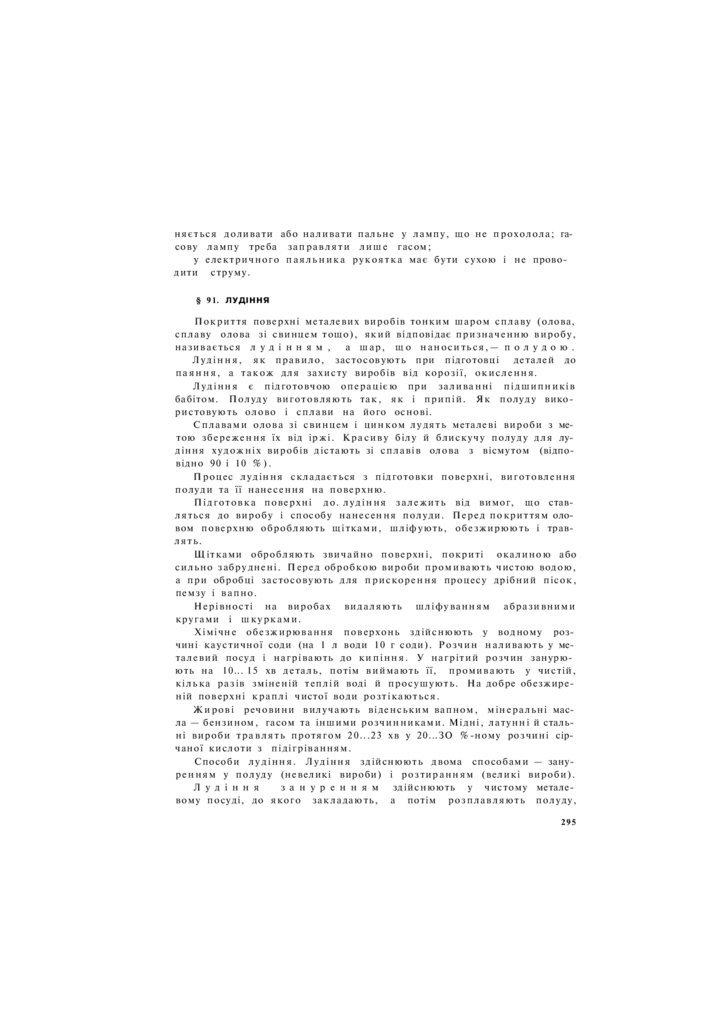

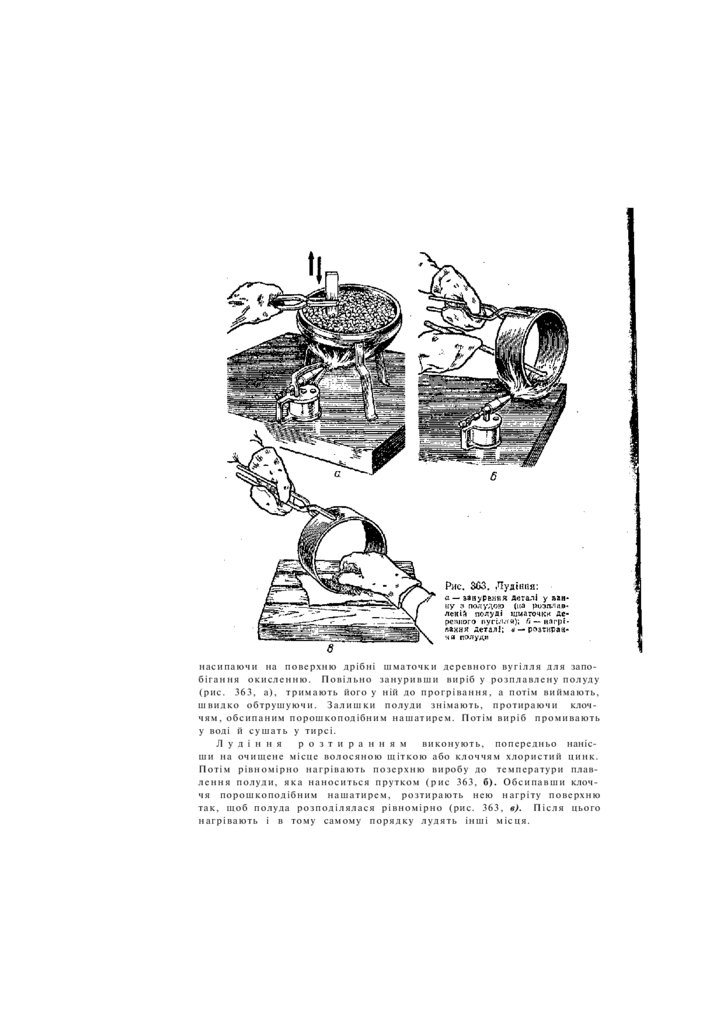

великих розмірів, н а п р и к л а д 6000 X 10000 мм, в и г о т о в л я ю т ь складаними з двох або чотирьох плит, я к і з ' є д н у ю т ь болтами і ш п о н к а м и .