Похожие презентации:

Способы автоматизации рабочего цикла

1. Способы автоматизации рабочего цикла

2. Основные принципы производственной системы Toyota

• производить только то, что нужно, и толькотогда, когда нужно. Правило распространяется на

запчасти, на организацию, на характеристики

продукции. Все прочее — расточительство;

• при появлении ошибки следует сразу же найти

ее причину, устранить ее и не допустить

появления в будущем. Цель — отсутствие ошибок;

• все сотрудники и поставщики должны постоянно

повышать качество продукции и

совершенствовать производственный процесс.

3. Три основных препятствия, мешающих повышению эффективности производства:

• потери;• отклонения от стандарта;

• отсутствие гибкости.

4. Под потерями подразумевается

• перепроизводство;• ненужные передвижения и перевозки;

• ремонт любого рода;

• избыточная обработка;

• простои, вызванные ожиданием (пока доставят

нужные комплектующие или пока машина начнет

цикл обработки);

• избыток материально-производственных

запасов;

• неполное использование интеллектуальных

ресурсов.

5. Возможности для сокращения производственного цикла

• качественная конструкторско-технологическаяподготовка производства;

• минимизация машинного времени обработки

деталей за счет оптимизации управляющих

программ;

• максимальное выполнение операций на одном

станке благодаря его высокому технологическому

оснащению;

• значительное сокращение времени операций по

установке и базированию деталей на станках;

• применение высокоскоростной обработки

деталей .

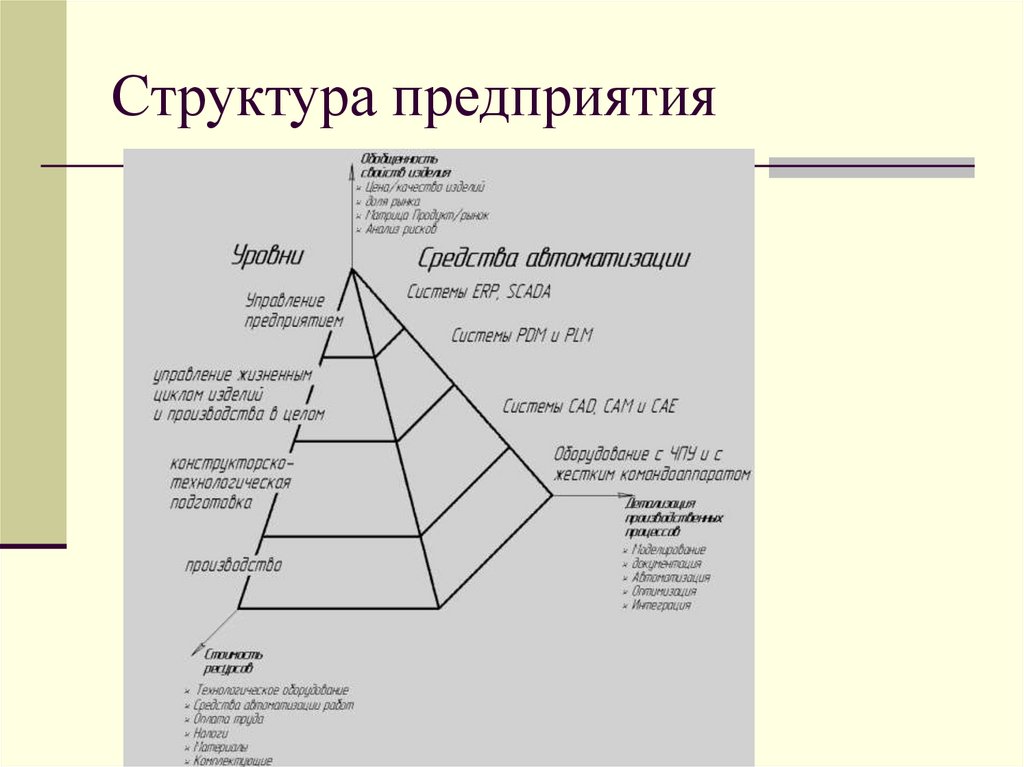

6. Структура предприятия

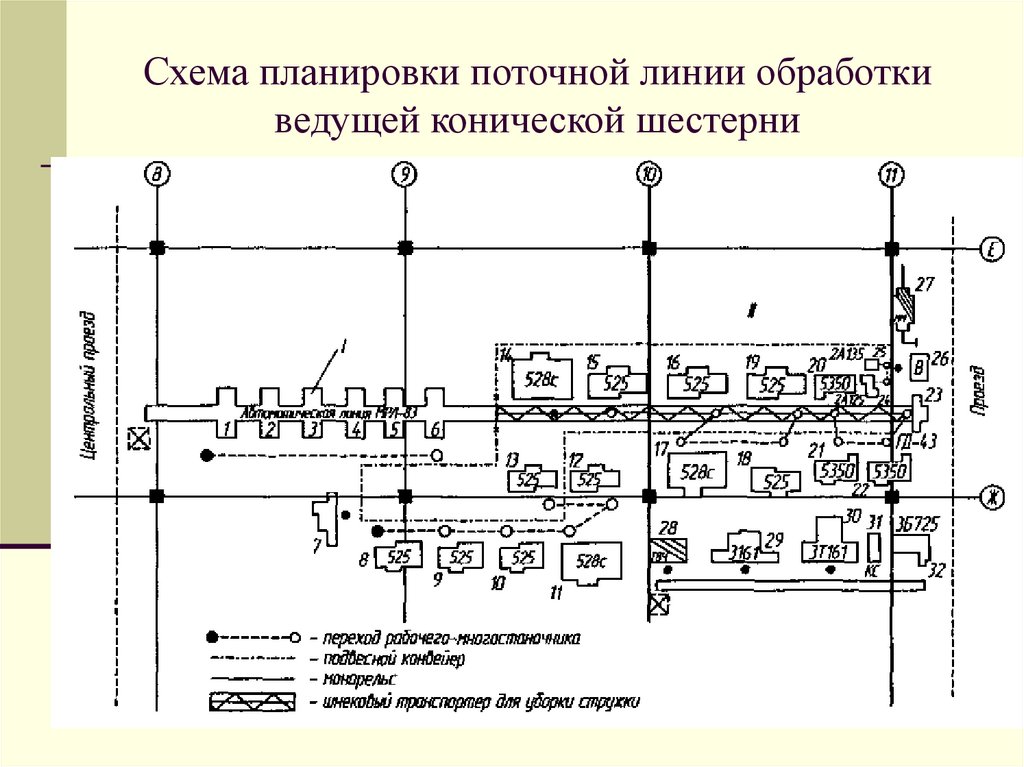

7. Схема планировки поточной линии обработки ведущей конической шестерни

8.

I—автоматическая линия полной токарной обработки МРЛ-83; II—поточная линия дальнейшей механической обработки,

оборудованная специальными и универсальными станками: 1—

фрезерно-центровальный станок МР-71; 2-6— гидрокопировальные

полуавтоматы 1722; 7— специальный шлифовальный станок на базе

ЗА61;*И0,12,13,15,16,18,79—зуборезные полуавтоматы 525;

11,14,17— зуборезные полуавтоматы 528с; 20-22—

шлицефрезерные станки 5350; 23—станок для снятия фасок ГД-43;

24—вертикально-сверлильный станок 2А125; 25—вертикальносверлильный станок 2А135; 26 — верстак; 27 — моечная машина М33; 28—установка ТВЧ для отжига резьбовых концов; 29—

круглошлифовальный станок 3161; 30— круглошлифовальный

станок ЗТ161; 31 — контрольный стол; 32—контрольно-обкатной

стоп ЗБ725

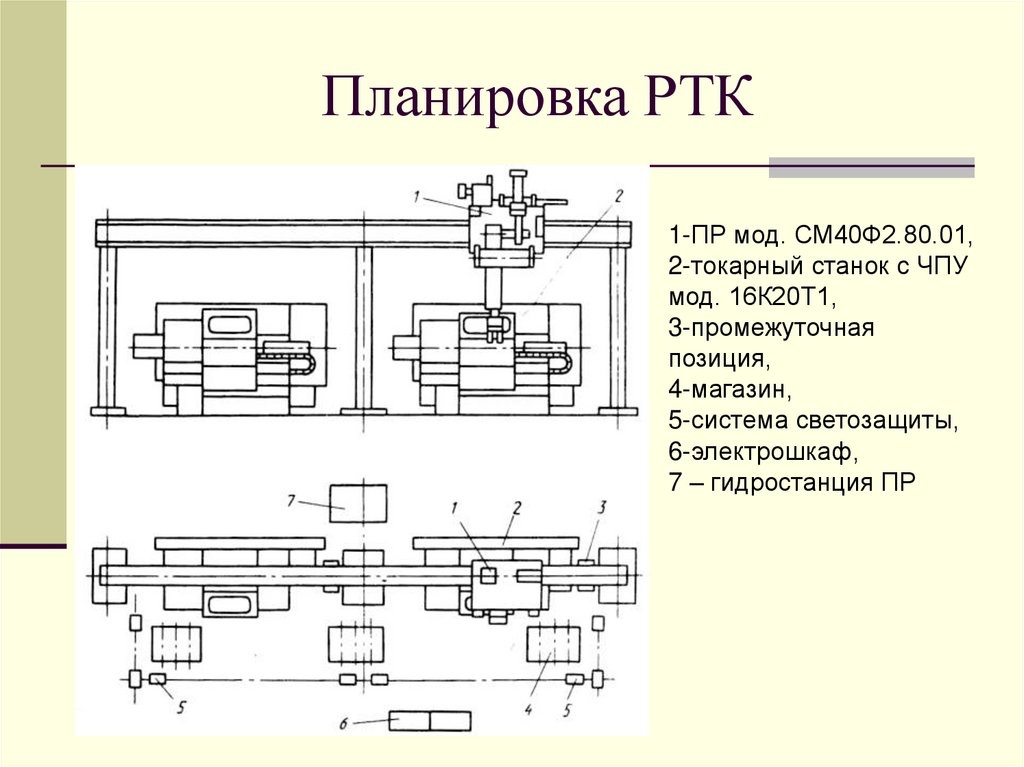

9. Планировка РТК

1-ПР мод. СМ40Ф2.80.01,2-токарный станок с ЧПУ

мод. 16К20Т1,

3-промежуточная

позиция,

4-магазин,

5-система светозащиты,

6-электрошкаф,

7 – гидростанция ПР

Промышленность

Промышленность