Похожие презентации:

Основы рациональной организации то и ремонта транспортных средств

1.

Лекция №11Основы рациональной организации то и

ремонта

транспортных средств

Преподаватель: Альпеисов А.Т. ассоц.проф.

Кафедра ʺ Технологических машин и транспорта ʺ

2.

Содержание1. Основы рациональной организации то и ремонта транспорт

2. Степень оснащенности атп производственно-технической базой

3. Уровень механизации и автоматизации технологических процессов

4.ПОДГОТОВКА Производства и снабжение рабочих мест

5. Меры по устранению простоев автомобилей из-за недостатков сн

3.

Основы рациональной организации то и ремонтатранспортных средств

На автомобильном транспорте в течение длительного времени основное внимание уделялось

поиску более совершенных методов организации производства и труда ремонтных рабочих.

Вопросам управления производством не уделялось необходимого внимания. Это во многом

обусловливалось небольшими размерами предприятий и слабым развитием их

производственной базы. К основным методам организации производства относятся: организация

специализированных и комплексных бригад, агрегатно-участковый и агрегатно-зональный

методы.

Метод специализированных бригад применяется в сравнительно небольших АТП и

предусматривает создание бригад, специализирующихся по видам технических воздействий. На

каждую бригаду в зависимости от объема работ планируются определенное количество рабочих

и фонд заработной платы.

4.

При организации производства методом специализированных бригад одна группа (бригада)рабочих производит ТО-1, вторая ТО-2, третья — текущий ремонт автомобилей, четвертая

ремонтирует агрегаты, снятые с автомобилей. Специализированные бригады состоят из рабочих

различных профессий и квалификаций, необходимых для выполнения установленного комплекса

работ по данному виду воздействия. При этом специализированная бригада выполняет работу по

закрепленному за ней виду воздействия, как правило, но всем автомобилям АТП.

Специализация бригад по видам воздействий способствует повышению производительности

труда рабочих и создает предпосылки для применения поточного метода организации

технологического процесса ТО, позволяющего максимально механизировать процесс.

Однако при такой организации производства в случае преждевременного выхода агрегата

или узла из строя практически сложно установить виновника, так как один рабочий смазывает а

5.

В состав комплексной бригады входят слесари-регулировщики, слесари, электрики,смазчики, слесари-сборщики и рабочие других профессий, необходимые для выполнения

закрепленных за бригадой работ.

При организации производства методом комплексных бригад обезличка ответственности за

качество ТО и ремонта сохраняется. Следовательно, сохраняются и все недостатки, присущие

методу специализированных бригад. Кроме того, при организации труда методом комплексных

бригад каждая бригада, как правило, имеет свои рабочие места, посты для обслуживания и

ремонта, свое оборудование и инстру

6.

Сущность агрегатно-участкового метода заключается в том, что веж работы по ТО иремонту подвижного состава АТП распределяются между производственными участками,

ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов,

механизмов и систем) по всем автомобилям АТП .Моральная и материальная ответственность за

качество ТО и ремонта закрепленных за участком агрегатов, узлов и систем при данной форме

организации производства становится конкретной.

Результаты работы производственного участка оцениваются по средней периодичности ТР

соответствующих агрегатов и по величине простоев автомобилей по техническим

неисправностям агрегатов, закрепленных за участком.

Агрегатно-участковый метод, обладая определенными преимуществами по сравнению с

ранее рассмотренными бригадными формами организации труда рабочих, вместе с тем не лишен

недостатков.

7.

Так, например, при обслуживании автомобиля, у которого обнаружены одновременнонеисправности по нескольким агрегатам, узлам и системам, неизбежно его маневрирование по

специализированным постам различных производственных участков, что ведет к увеличению

времени нахождения автомобилей в ТО и ремонте. Имеют место скопление рабочих на одних

автомобилях и излишние простои других автомобилей, требующих обслуживания.

Распределение автомобилей, поступающих на ТО и ремонт по производственным участкам,

не позволяет планировать время окончания ремонта по всему автомобилю.

8.

Работы по ТО-2 производятся только в межсменное время суток, а по ремонтам — внесколько смен при переводе основной массы ремонтов, связанных с простоем автомобилей на

межсменное время. Производство ТО-2 и сопутствующих ему ремонтов осуществляется за

несколько приемов-заездов. Эти заезды строго соответствуют дням планового производства ТО.

В соответствии с числом плановых заездов на ТО-2 в АТП организуется несколько

специализированных по агрегатам и системам автомобиля зон ТО-2 и ремонта.

Все цехи, склады и прочие подсобные помещения, обслуживающие определенную зону,

располагаются на территории последней или по возможности ближе к ней.

Основным преимуществом агрегатно-зонального метода является то, что в этом случае

облегчается возможность выполнения значительной части ремонтов и ТО-2 за межсменное

время, сокращается время нахождения автомобилей в ТО и ремонте.

Однако агрегатно-зональный метод обладает практически всеми недостатками, присущими

агрегатно-участковому методу. Кроме того, выполнение ТО-2 в несколько приемов-заездов

приводит к т

9.

Анализ показывает, что на автомобильном транспорте первые попытки комплексно решитьвопросы совершенствования организации и управления технической службой АТП нашли свое

отражение в разработанной НИИАТом агрегатно-участковой системе организации ТО и ремонта

автомобилей. В ней кроме рекомендаций по организации производства даны также

рекомендации по другим элементам: учету и анализу, диспетчеризации производственных

процессов, материальному стимулированию, должностным обязанностям, которые были

разработаны в соответствии с основными принципами построения системы. Внедрение

агрегатно-участковой системы дало определенные положительные результаты. Однако, как

указано выше, наряду с положительными результатами в ходе внедрения и работы автохозяйств

по агрегатно-участковой системе, выявился ряд значительных ее недостатков, вызванных;

отсутствием лица, ответственного в целом за автомобиль при проведении его обслуживания или

ремонта; наличием фактически двойственного оперативного подчинения рабочих, выделенных

от участков для выполнения ТО и ремонта; возникающими трудностями при перераспределении

работ, обеспечении очередности их выполнения, оказании взаимопомощи и т. д.; наличием у

руководителей и рабочих производственных участков больших непроизводительных затрат

времени на хождение, что препятствует эффективному управлению производством.

В связи с этим появилась необходимость разработки и внедрения более совершенных

методов управления процессами ТО и ремонта подвижного состава на АТП.

10.

Степень оснащенности атп производственно-техническойбазой

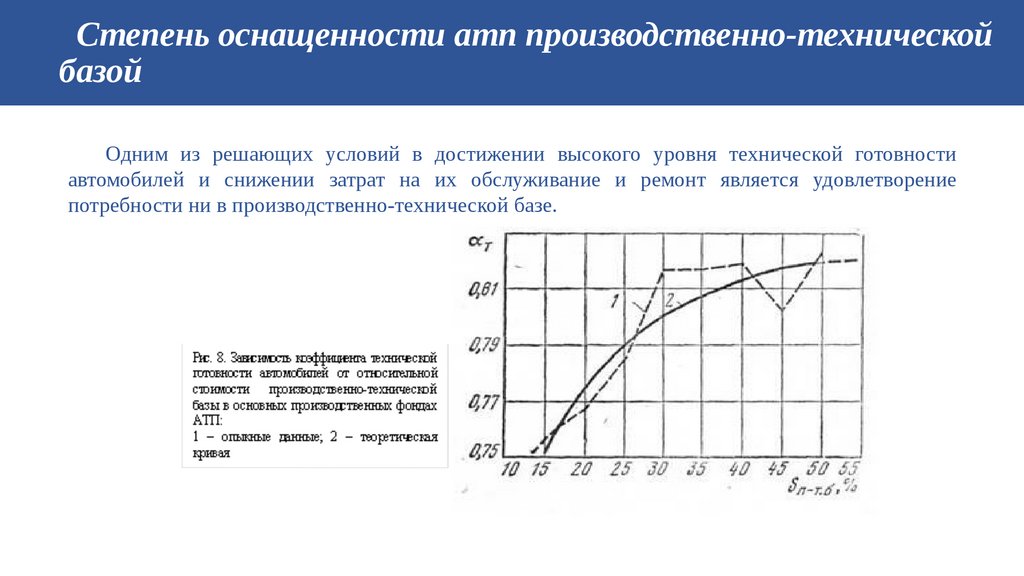

Одним из решающих условий в достижении высокого уровня технической готовности

автомобилей и снижении затрат на их обслуживание и ремонт является удовлетворение

потребности ни в производственно-технической базе.

11.

По данным Гипроавтотранса, для нормального функционирования АТП удельный весстоимости производственно-технической базы в основных производственных фондах

предприятия (включающих, кроме базы, стоимость подвижного состава) должен в общем случае

составлять 50%.

Специальными исследованиями, проведенными в Саратовском политехническом институте,

эти рекомендации подтверждены. Так, полученная на основании корреляционного анализа

статистических данных по большому ряду АТП Поволжья, Прибалтики и других районов

страны зависимость коэффициента технической готовности αт

автомобилей от относительной стоимости производственно-технической базы

12.

Это позволяет считать, что на каждый рубль стоимости подвижного состава должноприходиться около 0,9—1,0 руб. стоимости производственно-технической базы.

13.

Следует лишь учитывать, что в среднем на одном рабочем посту зоны ТО-1 и, вособенности, зоны ТО-2 может согласно технологии назначаться довольно большое число

рабочих (от 3 до 5), что способствует сокращению общего числа постов, а следовательно, и пло

щади зоны.

Существенным резервом повышения пропускной способности этих зон и сокращения

потребной площади является во многих случаях организация двухсменной и трехсменной

работы, а также использование одной и той же поточной линии для ТО-2 и для ТО-1 в различные

смены суток.

14.

Имеющаяся тенденция в привлечении математического аппарата (например, теориимассового обслуживания) для получения оптимального числа постов ремонта в практическом

смысле не совсем правомерна, так как оптимальное число постов не в состоянии удовлетворить

потребности АТП в такие пиковые периоды, как под

15.

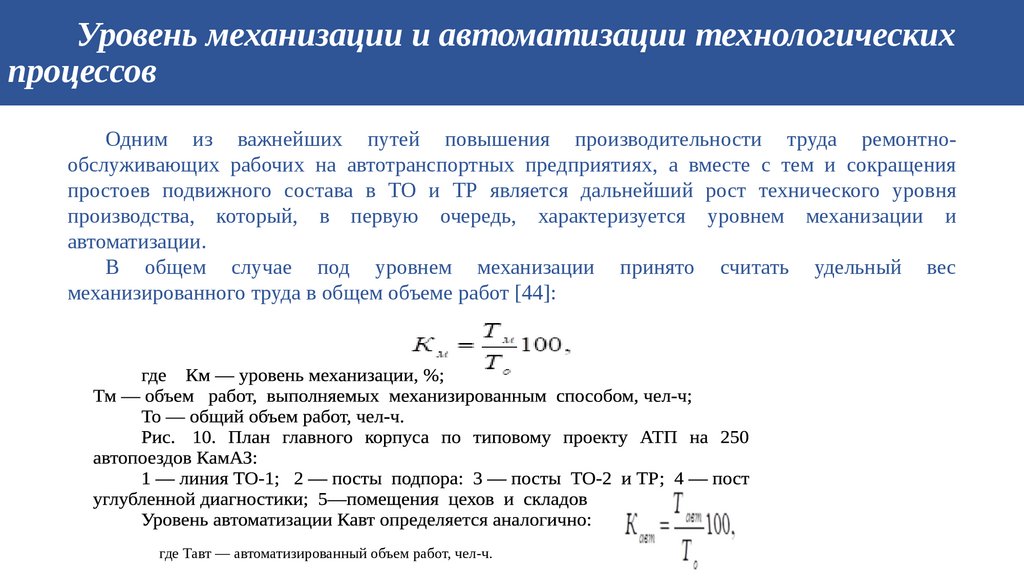

Уровень механизации и автоматизации технологическихпроцессов

Одним из важнейших путей повышения производительности труда ремонтнообслуживающих рабочих на автотранспортных предприятиях, а вместе с тем и сокращения

простоев подвижного состава в ТО и ТР является дальнейший рост технического уровня

производства, который, в первую очередь, характеризуется уровнем механизации и

автоматизации.

В общем случае под уровнем механизации принято считать удельный вес

механизированного труда в общем объеме работ [44]:

где Тавт — автоматизированный объем работ, чел-ч.

16.

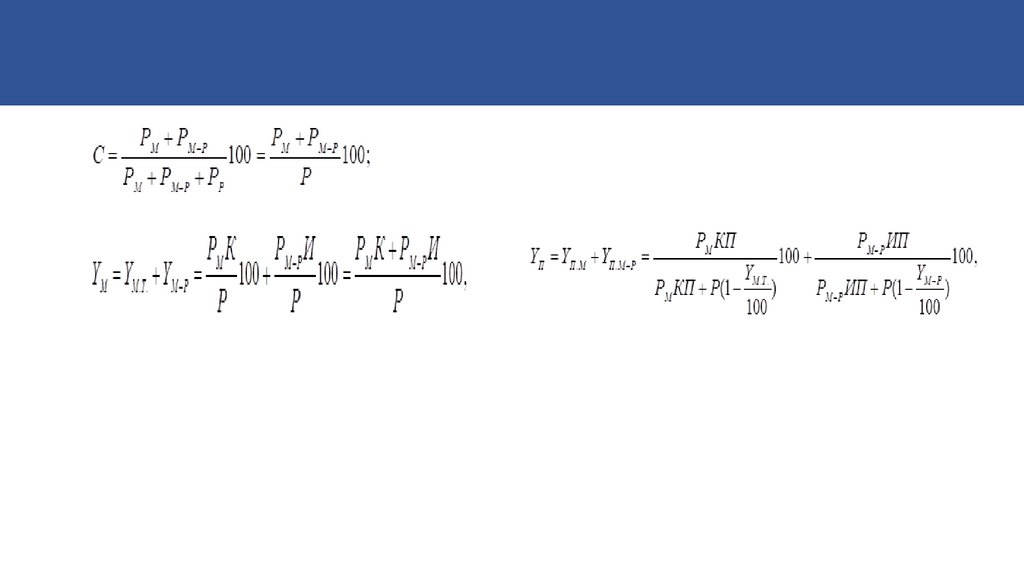

По существующей методике Гипроавтотранса [122] способы выполнения производственныхопераций или процессов, кроме ручного, подразделяются по степени внедрения механизации на

четыре вида:

механизированно-ручные — при помощи простейших механизмов и ручного

механизированного инструмента;

17.

18.

И — коэффициент простейшей механизации (доля затрат времени механизированно-ручноготруда в общих затратах времени рабочего за смену);

Yп. м. — уровень механизации и автоматизации производственных процессов при

механизированном труде, %;

Yп. м-р — уровень механизации и автоматизации производственных процессов при

механизированно-ручном труде, %;

П — коэффициент производительности оборудования (отношение затрат времени на

выполнение операции или процесса вручную к затратам времени при использовании

действующего оборудования).

Значения коэффициентов К, И, П приводятся в специальных таблицах [122].

Показатель общего уровня механизации Yп является не только количественным, но и

качественным показателем, отражающим производительность применяемого оборудования.

19.

О степени механизации и автоматизации производства свидетельствуют также такиепоказатели, как уровень оснащенности АТП оборудованием, определяемый удельным весом

стоимости оборудования в общей стоимости пассивной части (здания, сооружения,

оборудование) основных производственных фондов, а также стоимость оборудования,

приходящаяся на один списочный автомобиль и др.

В последние годы процессы механизации и автоматизации охватывают все больше и больше

объектов производства технического обслуживания и ремонта автомобилей.

Большинством АТП решен вопрос механизации таких трудоемких процессов, как снятие,

установка и транспортировка агрегатов и крупногабаритных узлов автомобилей при их ремонте

за счет внедрения различного типа подъемно-транспортного оборудования (электротельферов,

кран-балок, мостовых кранов, авто- и электропогрузчиков и т. д.).

Решаются вопросы механизации работ по снятию и установке колес, демонтажу и монтажу

автошин, вывешиванию и транспортировке автомобилей и т. д. На многих АТП

продолжительное время работают механизированные посты для замены масел и выполнения

смазочных работ, эксплуатируются автоматические и полуавтоматические установки для мойки

автомобилей и другое технологическое оборудование.

Тем не менее, средние по предприятиям и ведомствам показатели говорят о далеко еще не

достаточном уровне внедрения механизированного труда в производство ТО и ТР автомобилей.

20.

Для целенаправленного, экономически обоснованного внедрения средств механизации иавтоматизации, кроме укрупнения АТП, внедрения передовых методов технического

обслуживания и ремонта, позволяющих развивать специализацию работ и рабочих мест и т. д.,

необходимо сам уровень механизации рассматривать по составляющим элементам.

Рекомендуемые показатели степени механизации по подразделениям [44] и по видам

воздействий [87] целесообразно дополнить показателями и для отдельных видов работ (тяжелых

работ со снятием и установкой агрегатов и узлов, их транспортировки; разборочно-сборочных

работ и т.д.).

Возможно достижимый уровень механизации по подразделениям, по видам воздействий и

по видам работ будет различный, но достигнутый уровень механизации па предприятии как

обобщающий показатель позволит объективно оценить и сопоставить усилия различных

предприятий в развитии механизации.

21.

Подготовка производства и снабжение рабочих местПовышение эффективности любого производства требует тщательной его подготовки.

Для своевременного и качественного выполнения работ по ТО и ремонту автомобилей необходимо

осуществлять подготовку производства по двум направлениям:

1. Создание и совершенствование производственных мощностей, т.е. строительство необходимых

производственных помещений; приобретение технологического оборудования, приспособлений и

инструмента, подъемно-транспортного оборудования, механизмов и обеспечение их работоспособности;

обеспечение производства всеми видами энергии; проведение мероприятий по охране труда.

2. Обеспечение производства ТО и ТР автомобилей необходимыми запасными частями, материалами;

своевременная их доставка к рабочим местам; своевременное предоставление рабочим объемов работ;

регулирование очередности выполнения заявок на ремонт и подачи автомобилей на посты ТО и ТР и т. д.

22.

Меры по устранению простоев автомобилей из-занедостатков снабжения и по другим организационным причинам

В отчетный показатель «простои в ремонте» входят простои не только обслуживаемых и

ремонтируемых автомобилей, но и неисправных автомобилей, которые не подвергаются

обслуживанию и ремонту и которые принято считать простоями по организационным причинам.

Последние бывают как по вине предприятия, так и не зависящими от самого предприятия.

Поэтому для выявления резервов повышения технической готовности автомобилей на АТП

необходимо вести учет и выявлять причины возникновения этих простоев.

К основным причинам описываемых простоев на АТП относятся: недостатки в организации

снабжения предприятия запасными частями и материалами; отсутствие свободных рабочих по

стов для постановки автомобилей на ремонт; нехватка ремонтно-обслуживающего персонала;

несвоевременная сдача автомобилей в капитальный ремонт; отсутствие преемственности в

работе бригад по текущему ремонту; несвоевременное оформление документов на списание

автомобилей и др.

Простои автомобилей из-за недостатков в материально-техническом снабжении во многом

не зависят от самих предприятий и по сложившемуся мнению большинства работников АТП

основной причиной этих простоев является недостаточное производство новых деталей и

агрегатов.

23.

Особенности ТО системы питания газобаллонныхавтомобилей

При организации технологических процессов ТО и ремонта газобаллонных автомобилей

необходимо иметь в виду, что газовая аппаратура автомобилей обладает специфическими

конструктивными и эксплуатационными особенностями. Газобаллонные автомобили имеют две

самостоятельные системы питания — бензиновую и газовую.

ТО газовой системы следует выполнять только на специализированных постах,

размещенных и изолированных помещениях АТП. Все остальные виды работ можно выполнять

на общих технологических постах ТО газобаллонных и бензиновых автомобилей.

Промышленность

Промышленность