Похожие презентации:

Вариант

1.

Мастер обучения побережливому

производству

2. Структура программы

1Инструменты бережливого

производства: путь мастера

Электронный курс

4

Геймификация как способ

передачи знаний

2

Основные аспекты бережливого

производства

5

Организационные и

методические аспекты обучения

на местах

3

Мастерство применения

инструментов бережливого

производства

6

Работа над проектом

бережливого производства

3.

Содержание модуля1. Потери. Ревизия и устранение потерь

2. Организация рабочего места: 5 С и визуализация

3. Выстраивание работы производственной линии

4. Дашборд как инструмент повышения

производительности труда

4.

Цель модуляПовысить уровень знаний в области

бережливого производства, применение

их на практике, что позволит быть

лидерами изменений в своих

подразделениях и способствовать

продвижению культуры бережливости

5.

ПРАВИЛА РАБОТЫАКТИВНОЕ

УЧАСТИЕ

ПОЗИТИВ

И ВЗАИМОУВАЖЕНИЕ

ЗДЕСЬ

И СЕЙЧАС

ИДЕИ

И МНЕНИЯ

ТЕХНИЧЕСКАЯ

ПОДДЕРЖКА

6.

«Как быстро сделать самолетик из бумаги»Цель — быстрого и эффективно

организовать производство самолетов

из бумаги

7.

«Как быстро сделать самолетик из бумаги»1 вариант

2 вариант

3 вариант

8.

ОбсуждениеКакие потери были обнаружены? А как можно их

минимизировать или устранить?

Возможна ли стандартизация процесса? В чем

преимущество?

Улучшения? Кросс-функциональность? Ресурсы?

Технологии?

Как данный пример позволяет вам рассказать о

методах и инструментах бережливого производства?

9.

Деловая играООО «ЖД-штепсель»

10.

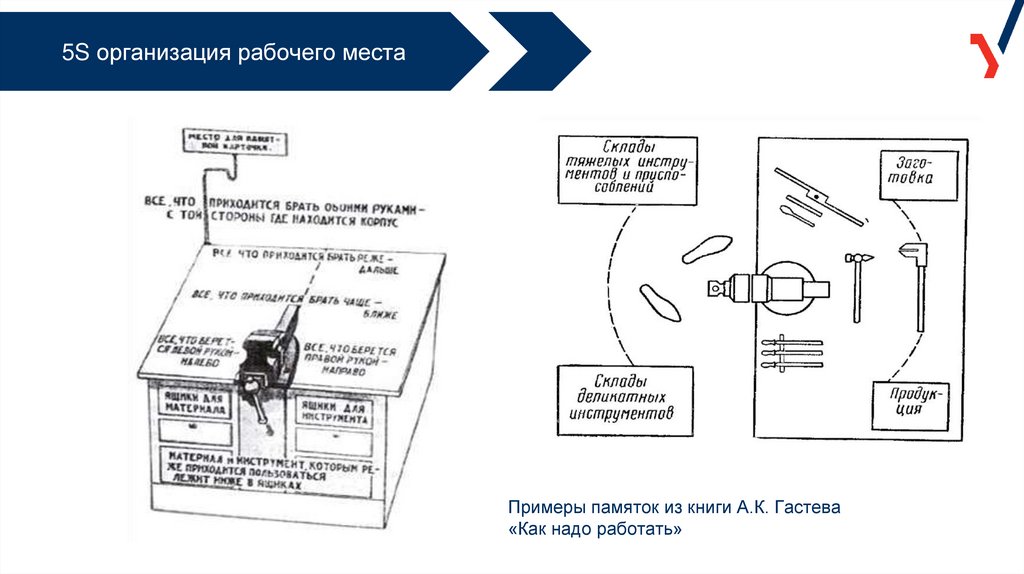

5S организация рабочего местаПримеры памяток из книги А.К. Гастева

«Как надо работать»

11.

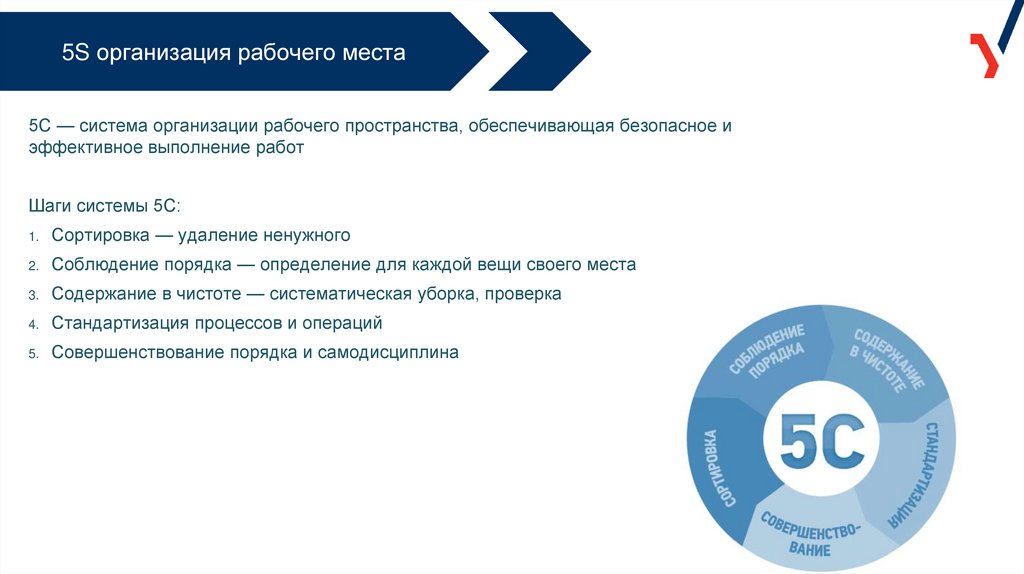

5S организация рабочего места5С — система организации рабочего пространства, обеспечивающая безопасное и

эффективное выполнение работ

Шаги системы 5С:

1.

Сортировка — удаление ненужного

2.

Соблюдение порядка — определение для каждой вещи своего места

3.

Содержание в чистоте — систематическая уборка, проверка

4.

Стандартизация процессов и операций

5.

Совершенствование порядка и самодисциплина

12.

Верхнеуровневое картирование«Где бы ни существовала продукция для

потребителя, всегда существует поток

создания ценности. Задача заключается

в наблюдении за ним…» - говорил

Джеймс П. Вумек

13.

Виды потерьПотери – любая работа (деятельность), которая потребляет ресурсы, но не

создает ценности для заказчика

Ценность определяется заказчиком

количество, цена и срок выполнения

как

верное

и

ожидаемое

качество,

14.

ДАШБОРДДашборд простыми словами — это интерактивная аналитическая панель,

графический интерфейс.

Пользователь получает целостную картину сразу по всем значимым показателям.

Информацию легко и удобно анализировать — она представлена в сводном виде в одном

окне. Множество таблиц просто не нужно.

Грамотная визуализация не только упрощает восприятие, но и повышает уровень доверия

к данным.

Интерактивная панель позволяет посмотреть на данные в разных разрезах и получить

бизнес-инсайты, незаметные в простом отчете.

Обсуждение показателей внутри компании становится более конструктивным, потому что

отчетность понятна и наглядна для всех.

15.

Метод «5 почему?»Сакичи Тойода

Позволяет углубиться в проблему и найти ее коренную

причину

Требует достаточного количества информации для

правильного построения цепочки

Требует осторожности и вдумчивости при ответе на

каждое «Почему?», чтобы не уйти за границы зоны

влияния

Требует постоянной проверки логических связей

16.

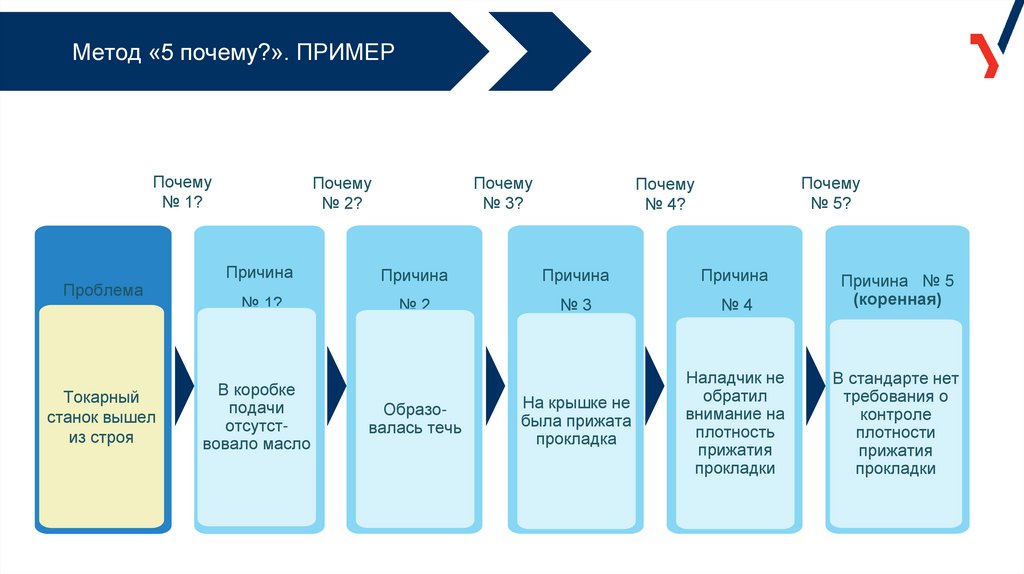

Метод «5 почему?». ПРИМЕРПочему

№ 1?

Проблема

Токарный

станок вышел

из строя

Почему

№ 2?

Почему

№ 3?

Почему

№ 5?

Почему

№ 4?

Причина

Причина

Причина

Причина

№ 1?

№2

№3

№4

Причина № 5

(коренная)

На крышке не

была прижата

прокладка

Наладчик не

обратил

внимание на

плотность

прижатия

прокладки

В стандарте нет

требования о

контроле

плотности

прижатия

прокладки

В коробке

подачи

отсутствовало масло

Образовалась течь

17.

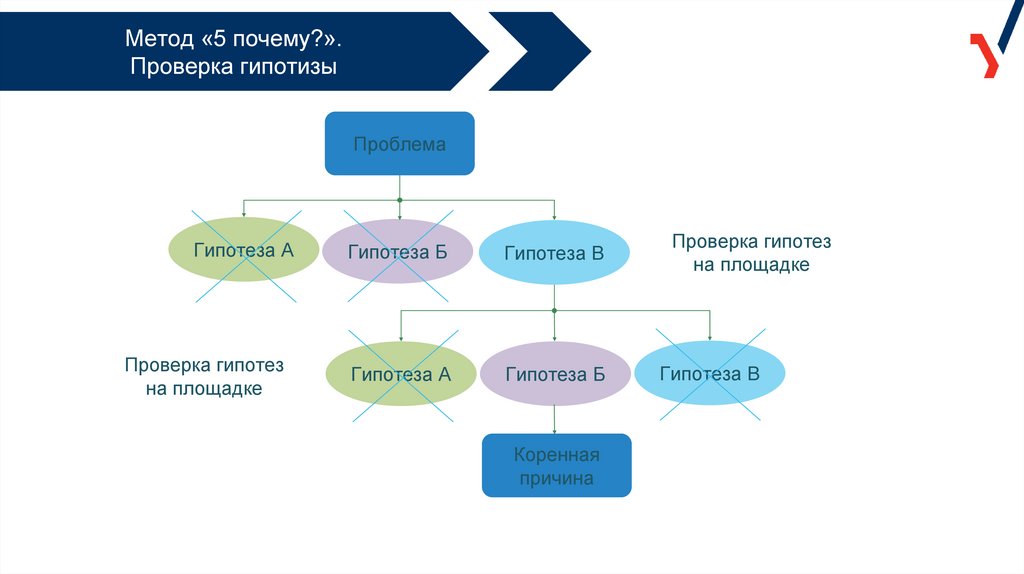

Метод «5 почему?».Проверка гипотизы

Проблема

Гипотеза А

Гипотеза Б

Гипотеза В

Проверка гипотез

на площадке

Проверка гипотез

на площадке

Гипотеза А

Гипотеза Б

Гипотеза В

Коренная

причина

18.

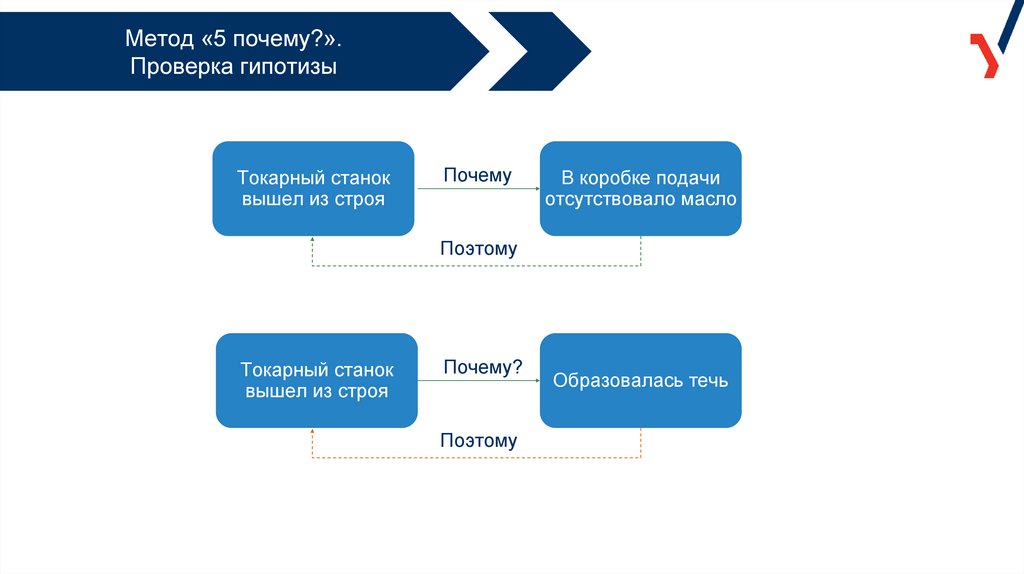

Метод «5 почему?».Проверка гипотизы

Токарный станок

вышел из строя

Почему?

В коробке подачи

отсутствовало масло

Поэтому

Токарный станок

вышел из строя

Почему?

Поэтому

Образовалась течь

19.

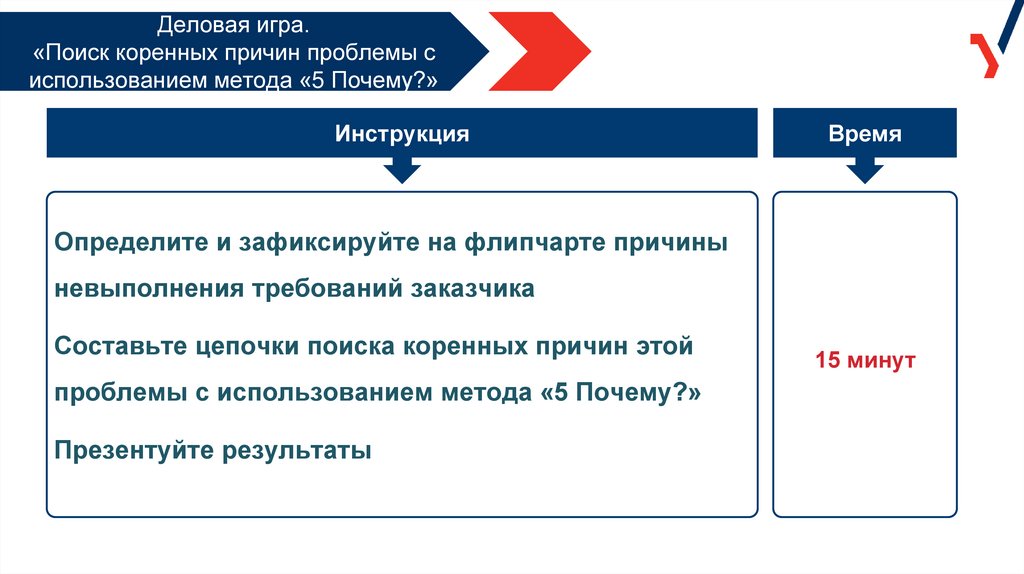

Деловая игра.«Поиск коренных причин проблемы с

использованием метода «5 Почему?»

Инструкция

Время

Определите и зафиксируйте на флипчарте причины

невыполнения требований заказчика

Составьте цепочки поиска коренных причин этой

проблемы с использованием метода «5 Почему?»

Презентуйте результаты

15 минут

20.

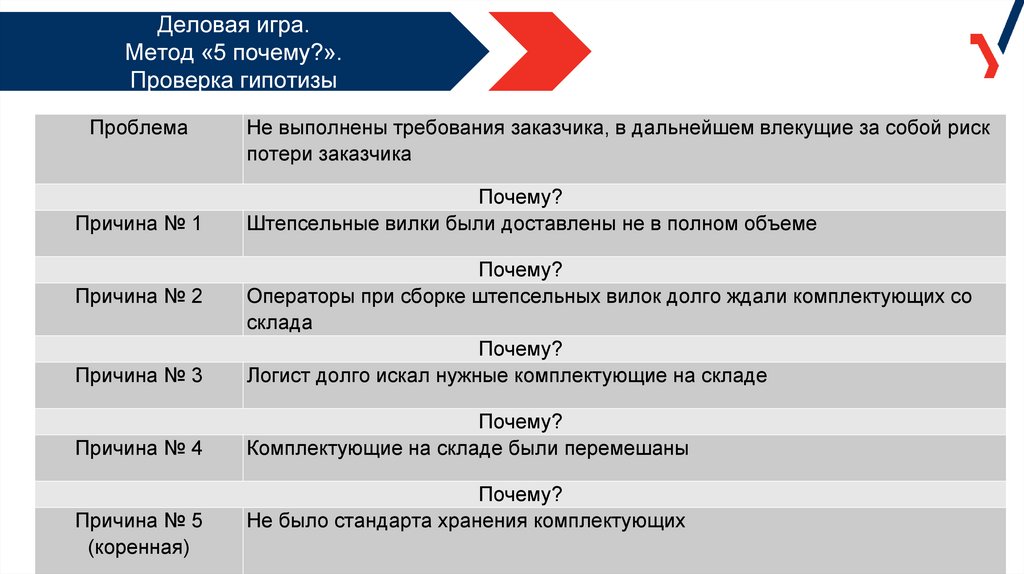

Деловая игра.Метод «5 почему?».

Проверка гипотизы

Проблема

Причина № 1

Не выполнены требования заказчика, в дальнейшем влекущие за собой риск

потери заказчика

Почему?

Штепсельные вилки были доставлены не в полном объеме

Причина № 3

Почему?

Операторы при сборке штепсельных вилок долго ждали комплектующих со

склада

Почему?

Логист долго искал нужные комплектующие на складе

Причина № 4

Почему?

Комплектующие на складе были перемешаны

Причина № 2

Причина № 5

(коренная)

Почему?

Не было стандарта хранения комплектующих

21.

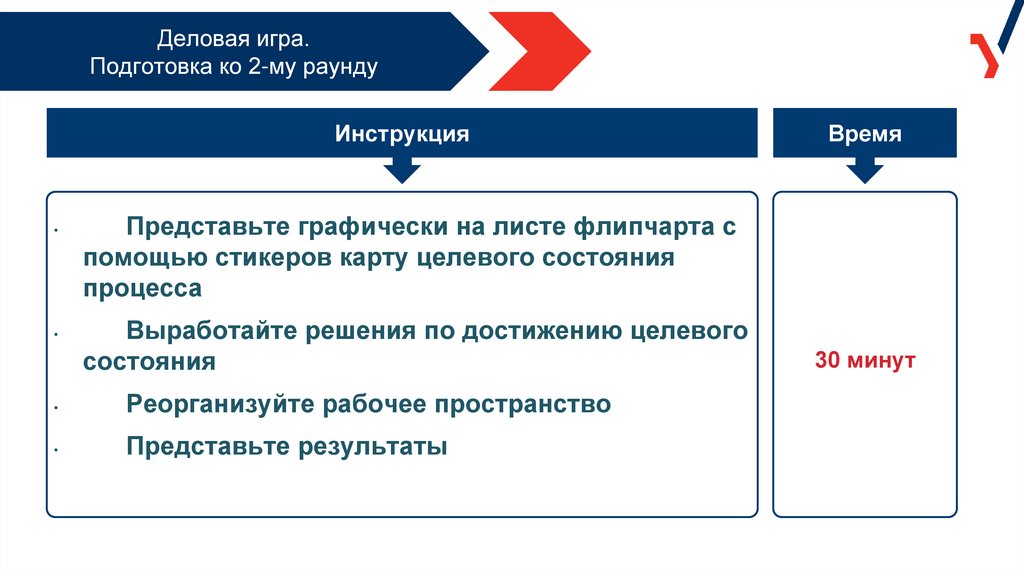

Деловая игра.Подготовка ко 2-му раунду

Инструкция

Время

Представьте графически на листе флипчарта с

помощью стикеров карту целевого состояния

процесса

Выработайте решения по достижению целевого

состояния

Реорганизуйте рабочее пространство

Представьте результаты

30 минут

22.

Деловая игра.Объем заказа на 2-й раунд

Инструкция

Время

35 штепсельных вилок

3 ампер – 7штук

5 ампер 8 штук

13 ампер – 20 штук

10 минут

23.

Деловая игра.Анализ результатов 2-го раунда

Общее количество изделий, с браком, без брака?

Как сработали улучшения?

Какова загрузка операторов?

Каковы ожидания заказчика?

Насколько эффективна команда?

Результаты

24.

Балансировка процессаБалансировка процесса — выравнивание времени выполнения шагов процесса

Несбалансированный

процесс

Время операции

Время операции

Оп.1

Оп.2

Распределение работы

в соответствии

со временем такта

Оп.3

Оп.1

Оп.2

Оп.3

25.

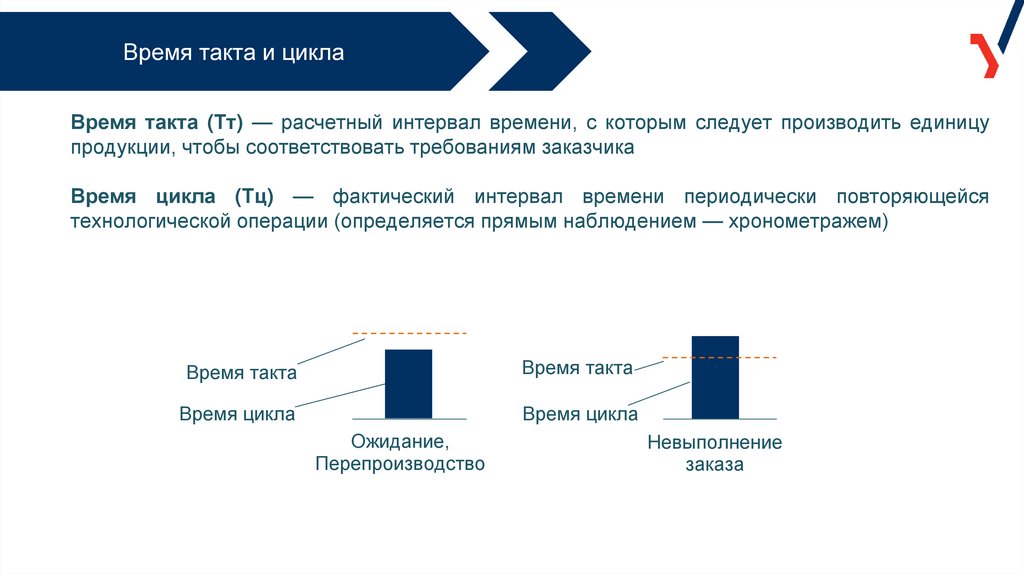

Время такта и циклаВремя такта (Тт) — расчетный интервал времени, с которым следует производить единицу

продукции, чтобы соответствовать требованиям заказчика

Время цикла (Тц) — фактический интервал времени периодически повторяющейся

технологической операции (определяется прямым наблюдением — хронометражем)

Время такта

Время такта

Время цикла

Время цикла

Ожидание,

Перепроизводство

Невыполнение

заказа

26.

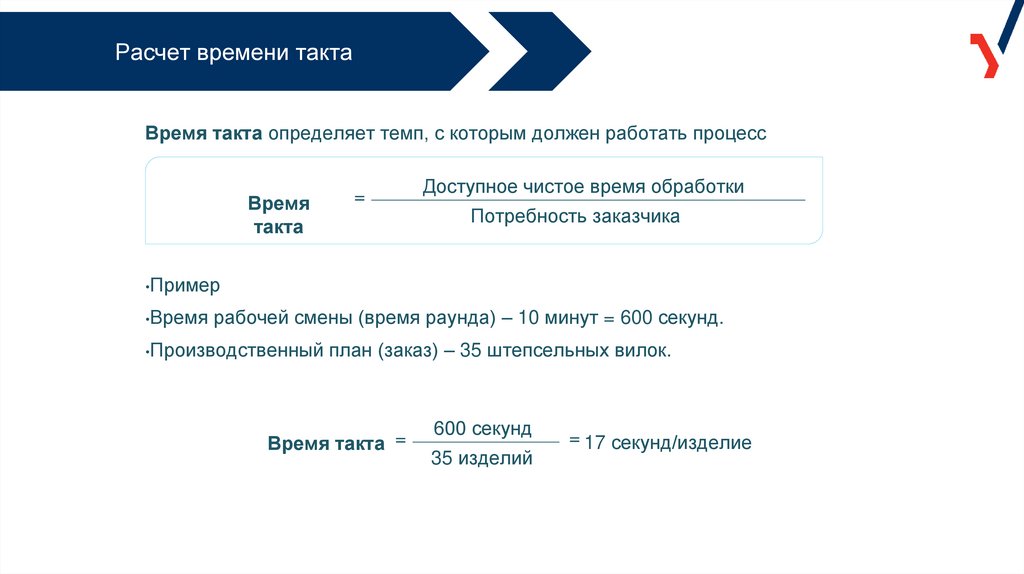

Расчет времени тактаВремя такта определяет темп, с которым должен работать процесс

=

Время

такта

Доступное чистое время обработки

Потребность заказчика

•Пример

•Время рабочей смены (время раунда) – 10 минут = 600 секунд.

•Производственный план (заказ) – 35 штепсельных вилок.

35 изделий

=

=

Время такта

600 секунд

17 секунд/изделие

27.

Этапы балансировкиВажно! Балансировку

необходимо проводить только

после того, как из процесса

устранены потери

4

Сбалансированный

процесс

3

Узкие места

2

1

Время

выполнения

шагов

Время такта

Рассчитайте

время такта и

отметьте его

на графике

Определите

шаги,

являющиеся

«узкими

местами»

процесса

Перераспределите

функционал между

участниками

процесса

28.

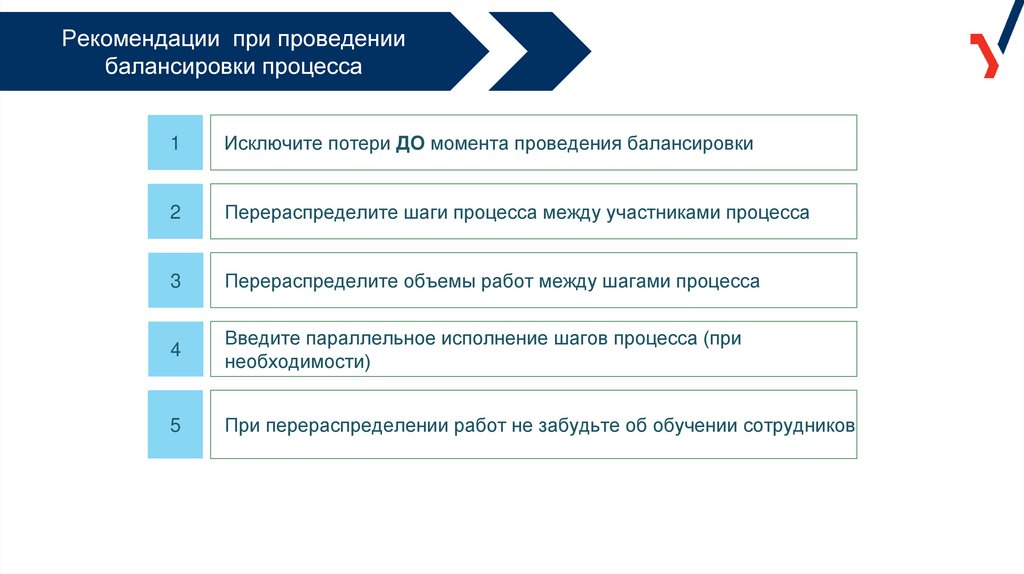

Рекомендации при проведениибалансировки процесса

1

Исключите потери ДО момента проведения балансировки

2

Перераспределите шаги процесса между участниками процесса

3

Перераспределите объемы работ между шагами процесса

4

Введите параллельное исполнение шагов процесса (при

необходимости)

5

При перераспределении работ не забудьте об обучении сотрудников

29.

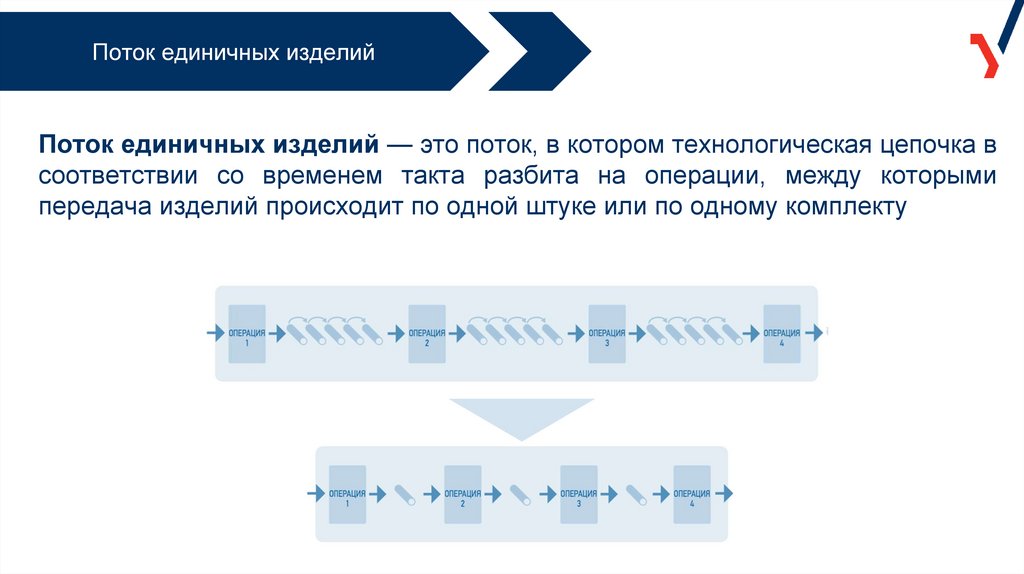

Поток единичных изделийПоток единичных изделий — это поток, в котором технологическая цепочка в

соответствии со временем такта разбита на операции, между которыми

передача изделий происходит по одной штуке или по одному комплекту

Менеджмент

Менеджмент