Похожие презентации:

Технология и оборудование производства гуминовых кислот на основе низинного торфа

1.

Астрахань. ул. Ульянова, 67. Центр по сапропелютел. +7 927 586 38 26. e-mail: sapropex@mail.ru www.sapropex.ru

к.т.н. горный инженер, геотехнолог, гидрогеолог

Н.Д.Бычек

Технология и оборудование производства гуминовых кислот на основе

низинного (подготовленного) торфа

Технология и оборудование разработано с учитом ограничения размещения производства

по площади, удовлетворительной высоте потолка помещения цеха, а также требования

получить жидкую форму гуминовых кислот. Данное предложение ориентировано на

компактную, модульную и энергоэффективную технологию щелочной экстракции с

предварительной физической активацией для рлмещений площадью 250 м2, высоте

потолка 6,5 м, подключенной электромощности 75 кВт, расфасовке готового продукта в

еврокубы 1000 л.

Технологическая схема (упрощенно, для понимания).

Конкретная технологическая схема будет приведена в Техническом регламенте

производства. Настоящим предложением приводим упрощенную технологическую схему

для понимания процесса производства.

1. Дозирование и подготовка торфа: Подготовленный низинный торф (влажность

~40-45%) → Дробление/измельчение → Сушка (до влажности 10-15%).

2. Физическая активация: Микроионизация (тонкий помол) для разрушения

клеточных стенок и увеличения поверхности реакции.

3. Щелочная экстракция: Реакция измельченного торфа с раствором едкого кали

(KOH) в реакторе при подогреве и перемешивании.

4. Отделение твердой фазы: Горизонтальная центрифуга или пресс-фильтр для

отделения нерастворимого остатка (гумина).

5. Стабилизация и консервация продукта: Полученный жидкий экстракт (раствор

гуматов калия) доводится до заданной концентрации, pH и стабилизируется.

6. Фасовка: Перекачка в еврокубы.

2.

Преимущества выбора KOH (а не NaOH):Получаются гуматы калия – более ценное, универсальное удобрение, не

засоляющее почву.

Лучшая растворимость и стабильность раствора.

Продукт более востребован на рынке.

Комплект оборудования (линия "под ключ")

Ориентировочная производительность: до 3-5 м³ готового продукта в сутки (с учетом

цикличности процесса), что оптимально для данных условий.

Основной технологический комплекс (располагается в основном помещении ~150180 м²):

1. Участок подготовки сырья:

o

Бункер-приемник торфа (с шиберным затвором), объем 3-5 м³.

o

Ленточный (шнековый) транспортер с весовым дозатором.

o

Аэродинамическая сушилка-измельчитель (например, роторновихревого типа). Ключевой элемент. Совмещает операции сушки и тонкого

помола (до 100-300 мкм). Позволяет обойтись без отдельной дробилки и

сушильного барабана, что экономит место и энергию. Потребляемая

мощность: ~15-25 кВт.

o

Циклон-разгрузитель с системой рукавных фильтров для улавливания

мелкой торфяной пыли после сушки-помола.

2. Участок экстракции и сепарации:

o

Реактор-экстрактор с пароводяной рубашкой и мешалкой (2 шт., для

обеспечения цикличности). Объем: 2-3 м³ каждый. Материал: нержавеющая

сталь AISI 304/316. Потребляемая мощность мешалки: 3-5 кВт/шт.

o

Промышленный водогрейный электрокотел (или паровой, но

электрический проще по подключению) для подачи теплоносителя в

рубашку реактора. Мощность: ~30-40 кВт (основной потребитель энергии,

но работает циклически). Оптимально для поддержания температуры

экстракции 70-90°C.

o

Емкость для приготовления щелочного раствора (KOH) из полиэтилена

или нержавейки с мешалкой.

o

Насос-дозатор щелочи (химический, мембранный).

o

Горизонтальная декантирующая центрифуга (непрерывного действия)

или камерный фильтр-пресс. Центрифуга компактнее и быстрее, фильтрпресс дешевле и дает более "сухой" осадок. Потребляемая мощность

центрифуги: 7-15 кВт.

3.

oЕмкость-отстойник для жидкого экстракта (объем 2-3 м³) из нержавейки

или полипропилена.

3. Участок финишной обработки и фасовки:

o

Насосная группа (химические насосы из нержавеющей стали или с

полимерным покрытием).

o

Емкость готового продукта (с мешалкой, объем 3-5 м³) для гомогенизации

и корректировки параметров.

o

Контрольно-измерительные приборы (КИП): pH-метры, TDS-метры,

термометры.

o

Станция фасовки в еврокубы с раздаточной арматурой и весами. Можно

использовать простую рампу.

Вспомогательные системы и инфраструктура (занимают оставшуюся площадь)

Система вентиляции и аспирации: Обязательна для удаления пыли на участке

сушки-помола и паров щелочи. Потребляемая мощность: ~4-7 кВт.

Система водоподготовки (умягчение воды, если требуется для качества продукта

и долговечности оборудования).

Электрощитовая с системой управления (можно на базе программируемого реле

или компактной SCADA).

Склад сырья (торфа) и готовой продукции (еврокубов). Часть площади (50-70 м²)

будет использоваться под складирование. Учитывая климат Калининградской

области (высокая влажность), склад сырья должен быть сухим.

Лаборатория (уголок): Минимум оборудования для входного и выходного

контроля (весы, pH-метр, мерная посуда, плитка).

Расчет по энергопотреблению (суммарно ~65-75 кВт):

Сушилка-измельчитель: 25 кВт (пиковая)

Электрокотел: 40 кВт (пиковая, включается периодически)

Центрифуга: 10 кВт

Мешалки реакторов, насосы: 5 кВт

Вентиляция: 5 кВт

Итого пиковая нагрузка: ~75-80 кВт. Важно: Для соблюдения лимита в 75 кВт

необходимо использовать автоматику, исключающую одновременную работу

всех мощных потребителей (например, котел отключается на время работы

центрифуги и сушилки). На практике при правильной настройке среднее

потребление будет ниже.

4.

Ключевые рекомендации для региона (Калининградская область)1. Сырье: Необходимо обеспечить стабильные поставки подготовленного низинного

торфа с предсказуемыми агрохимическими характеристиками (зольность,

степень разложения). Желательно иметь договор с ближайшим

торфопредприятием.

2. Коррозия: Из-за высокой влажности воздуха все металлические части, не из

нержавейки, должны иметь антикоррозионное покрытие.

3. Утилизация отходов: Отделенный гумин (торфяной остаток) – влажный,

щелочной. Нужно продумать его дальнейшее использование (нейтрализация и

продажа как почвоулучшитель, компостирование, брикетирование) или

утилизацию. Это важно для экологии и экономики. Обычно расфасовывается в

полиэтиленовые герметичные пакеты объемом 10-20 л с требуемой влажностью

продукта и продается в розницу.

4. Теплоизоляция: Все реакторы, трубопроводы с нагретыми растворами должны

быть тщательно изолированы для экономии энергии.

5. Кадры: Потребуется 1-2 технолога/оператора и 1 подсобный рабочий на смену.

6. Размещение: Оборудование можно расположить в виде последовательной линии

вдоль помещения, обеспечив проходы для обслуживания и складирования.

Высота потолков 6,5 м достаточна для размещения всего предложенного

оборудования.

Данная концепция позволяет создать эффективное, практически безотходное (при условии

использования гумина) производство жидких гуминовых кислот (гуматов калия) с

высокой добавленной стоимостью на ограниченной площади и с заданной электрической

мощностью.

Обобщающая спецификация оборудования для производства жидких гуминовых

кислот из торфа

*Производительность: ~3-5 м³ готового продукта в сутки. Площадь: 250 м².

Электроснабжение: 75 кВт.*

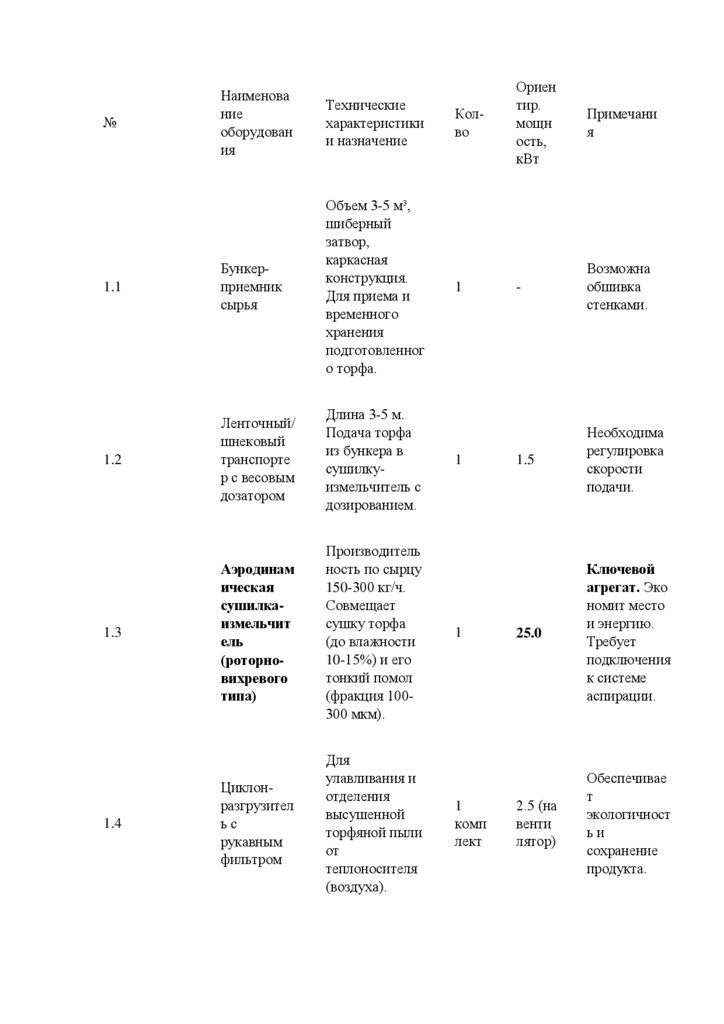

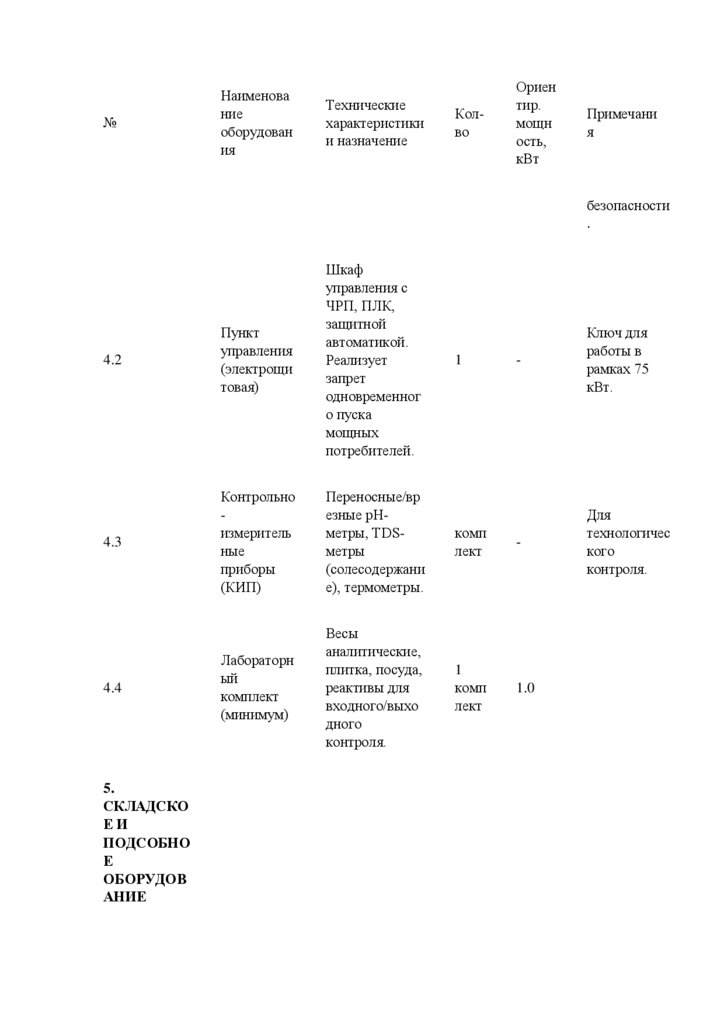

№

1.

УЧАСТОК

ПОДГОТОВ

КИ СЫРЬЯ

Наименова

ние

оборудован

ия

Технические

характеристики

и назначение

Колво

Ориен

тир.

мощн

ость,

кВт

Примечани

я

5.

Наименование

оборудован

ия

Технические

характеристики

и назначение

1.1

Бункерприемник

сырья

Объем 3-5 м³,

шиберный

затвор,

каркасная

конструкция.

Для приема и

временного

хранения

подготовленног

о торфа.

1.2

Ленточный/

шнековый

транспорте

р с весовым

дозатором

Длина 3-5 м.

Подача торфа

из бункера в

сушилкуизмельчитель с

дозированием.

Аэродинам

ическая

сушилкаизмельчит

ель

(роторновихревого

типа)

Производитель

ность по сырцу

150-300 кг/ч.

Совмещает

сушку торфа

(до влажности

10-15%) и его

тонкий помол

(фракция 100300 мкм).

Циклонразгрузител

ьс

рукавным

фильтром

Для

улавливания и

отделения

высушенной

торфяной пыли

от

теплоносителя

(воздуха).

№

1.3

1.4

Колво

Ориен

тир.

мощн

ость,

кВт

Примечани

я

1

-

Возможна

обшивка

стенками.

1.5

Необходима

регулировка

скорости

подачи.

25.0

Ключевой

агрегат. Эко

номит место

и энергию.

Требует

подключения

к системе

аспирации.

2.5 (на

венти

лятор)

Обеспечивае

т

экологичност

ьи

сохранение

продукта.

1

1

1

комп

лект

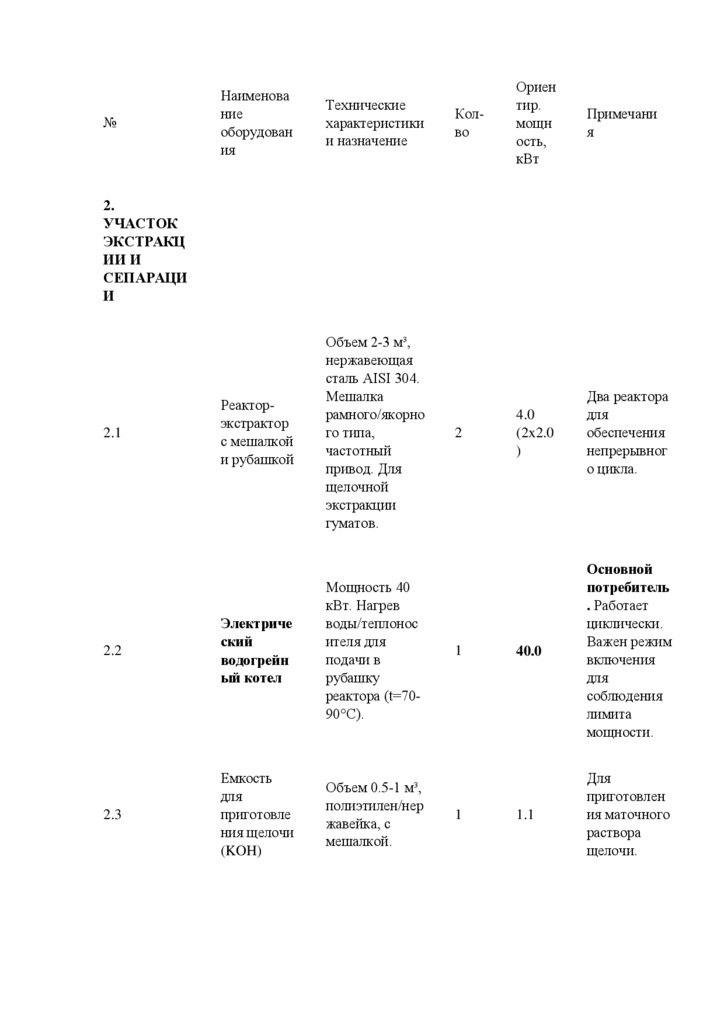

6.

Наименование

оборудован

ия

Технические

характеристики

и назначение

Реакторэкстрактор

с мешалкой

и рубашкой

Объем 2-3 м³,

нержавеющая

сталь AISI 304.

Мешалка

рамного/якорно

го типа,

частотный

привод. Для

щелочной

экстракции

гуматов.

2.2

Электриче

ский

водогрейн

ый котел

Мощность 40

кВт. Нагрев

воды/теплонос

ителя для

подачи в

рубашку

реактора (t=7090°C).

2.3

Емкость

для

приготовле

ния щелочи

(KOH)

Объем 0.5-1 м³,

полиэтилен/нер

жавейка, с

мешалкой.

№

Колво

Ориен

тир.

мощн

ость,

кВт

Примечани

я

4.0

(2x2.0

)

Два реактора

для

обеспечения

непрерывног

о цикла.

40.0

Основной

потребитель

. Работает

циклически.

Важен режим

включения

для

соблюдения

лимита

мощности.

1.1

Для

приготовлен

ия маточного

раствора

щелочи.

2.

УЧАСТОК

ЭКСТРАКЦ

ИИ И

СЕПАРАЦИ

И

2.1

2

1

1

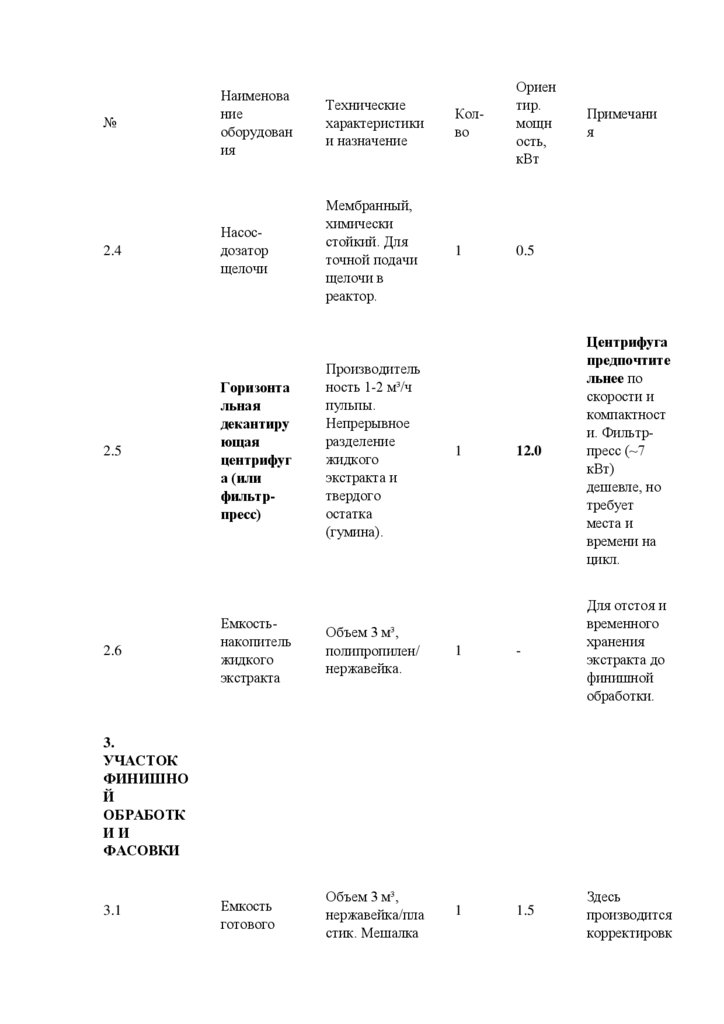

7.

№2.4

2.5

2.6

Наименова

ние

оборудован

ия

Технические

характеристики

и назначение

Колво

Ориен

тир.

мощн

ость,

кВт

Насосдозатор

щелочи

Мембранный,

химически

стойкий. Для

точной подачи

щелочи в

реактор.

1

0.5

Горизонта

льная

декантиру

ющая

центрифуг

а (или

фильтрпресс)

Производитель

ность 1-2 м³/ч

пульпы.

Непрерывное

разделение

жидкого

экстракта и

твердого

остатка

(гумина).

1

Примечани

я

12.0

Центрифуга

предпочтите

льнее по

скорости и

компактност

и. Фильтрпресс (~7

кВт)

дешевле, но

требует

места и

времени на

цикл.

Емкостьнакопитель

жидкого

экстракта

Объем 3 м³,

полипропилен/

нержавейка.

1

-

Для отстоя и

временного

хранения

экстракта до

финишной

обработки.

Емкость

готового

Объем 3 м³,

нержавейка/пла

стик. Мешалка

1

1.5

Здесь

производится

корректировк

3.

УЧАСТОК

ФИНИШНО

Й

ОБРАБОТК

ИИ

ФАСОВКИ

3.1

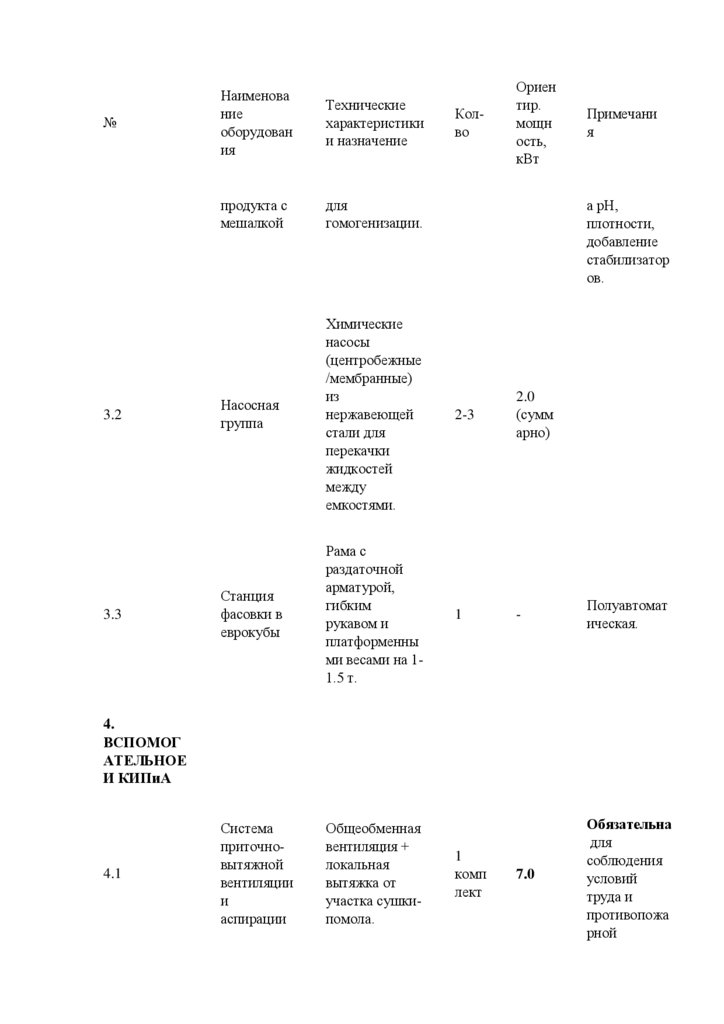

8.

№3.2

3.3

Ориен

тир.

мощн

ость,

кВт

Наименова

ние

оборудован

ия

Технические

характеристики

и назначение

продукта с

мешалкой

для

гомогенизации.

Насосная

группа

Химические

насосы

(центробежные

/мембранные)

из

нержавеющей

стали для

перекачки

жидкостей

между

емкостями.

2-3

2.0

(сумм

арно)

Станция

фасовки в

еврокубы

Рама с

раздаточной

арматурой,

гибким

рукавом и

платформенны

ми весами на 11.5 т.

1

-

Полуавтомат

ическая.

Система

приточновытяжной

вентиляции

и

аспирации

Общеобменная

вентиляция +

локальная

вытяжка от

участка сушкипомола.

7.0

Обязательна

для

соблюдения

условий

труда и

противопожа

рной

Колво

Примечани

я

а pH,

плотности,

добавление

стабилизатор

ов.

4.

ВСПОМОГ

АТЕЛЬНОЕ

И КИПиА

4.1

1

комп

лект

9.

№Наименова

ние

оборудован

ия

Технические

характеристики

и назначение

Колво

Ориен

тир.

мощн

ость,

кВт

Примечани

я

безопасности

.

4.2

Пункт

управления

(электрощи

товая)

Шкаф

управления с

ЧРП, ПЛК,

защитной

автоматикой.

Реализует

запрет

одновременног

о пуска

мощных

потребителей.

4.3

Контрольно

измеритель

ные

приборы

(КИП)

Переносные/вр

езные pHметры, TDSметры

(солесодержани

е), термометры.

Лабораторн

ый

комплект

(минимум)

Весы

аналитические,

плитка, посуда,

реактивы для

входного/выхо

дного

контроля.

4.4

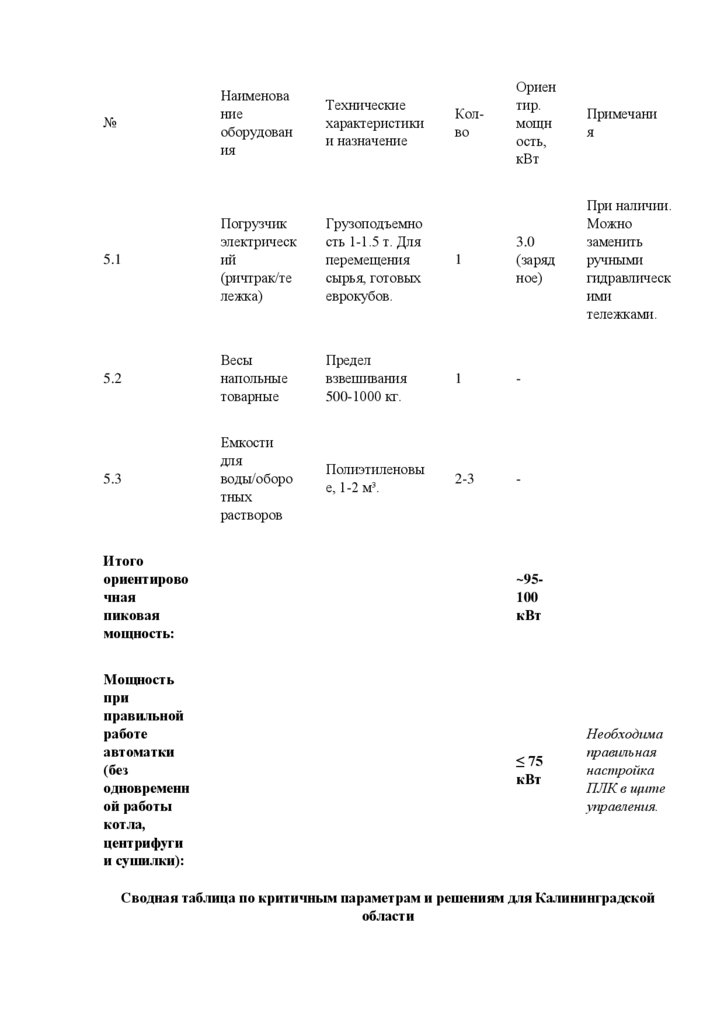

5.

СКЛАДСКО

ЕИ

ПОДСОБНО

Е

ОБОРУДОВ

АНИЕ

-

Ключ для

работы в

рамках 75

кВт.

комп

лект

-

Для

технологичес

кого

контроля.

1

комп

лект

1.0

1

10.

Ориентир.

мощн

ость,

кВт

Примечани

я

1

3.0

(заряд

ное)

При наличии.

Можно

заменить

ручными

гидравлическ

ими

тележками.

Предел

взвешивания

500-1000 кг.

1

-

Полиэтиленовы

е, 1-2 м³.

2-3

-

№

Наименова

ние

оборудован

ия

Технические

характеристики

и назначение

5.1

Погрузчик

электрическ

ий

(ричтрак/те

лежка)

Грузоподъемно

сть 1-1.5 т. Для

перемещения

сырья, готовых

еврокубов.

5.2

Весы

напольные

товарные

5.3

Емкости

для

воды/оборо

тных

растворов

Итого

ориентирово

чная

пиковая

мощность:

Мощность

при

правильной

работе

автоматки

(без

одновременн

ой работы

котла,

центрифуги

и сушилки):

Колво

~95100

кВт

≤ 75

кВт

Необходима

правильная

настройка

ПЛК в щите

управления.

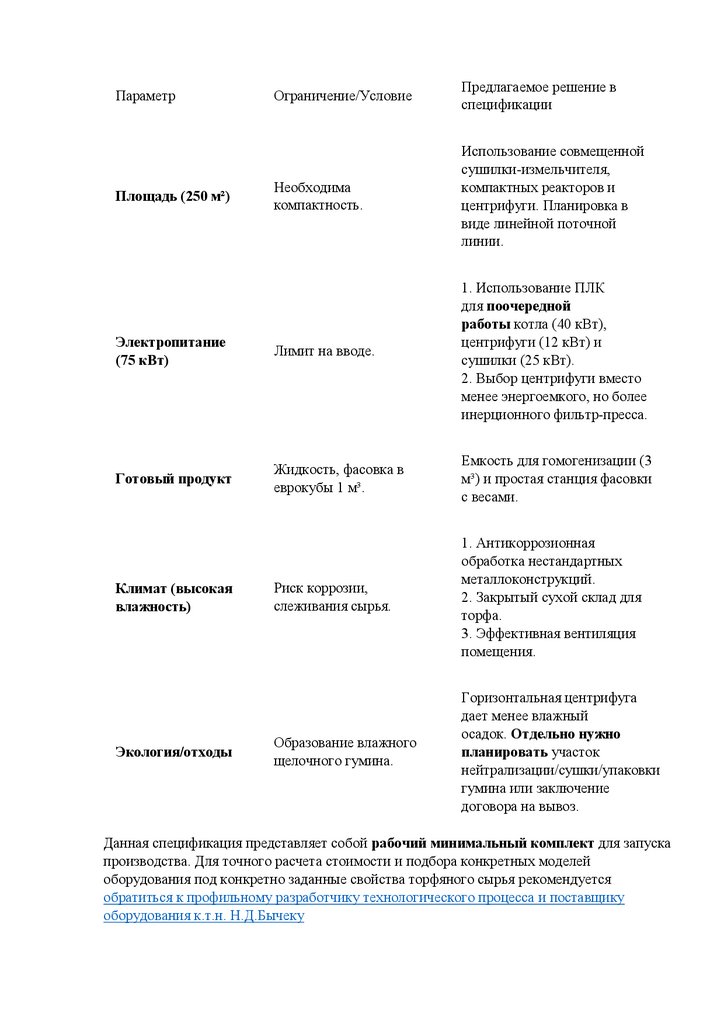

Сводная таблица по критичным параметрам и решениям для Калининградской

области

11.

Ограничение/УсловиеПредлагаемое решение в

спецификации

Необходима

компактность.

Использование совмещенной

сушилки-измельчителя,

компактных реакторов и

центрифуги. Планировка в

виде линейной поточной

линии.

Электропитание

(75 кВт)

Лимит на вводе.

1. Использование ПЛК

для поочередной

работы котла (40 кВт),

центрифуги (12 кВт) и

сушилки (25 кВт).

2. Выбор центрифуги вместо

менее энергоемкого, но более

инерционного фильтр-пресса.

Готовый продукт

Жидкость, фасовка в

еврокубы 1 м³.

Емкость для гомогенизации (3

м³) и простая станция фасовки

с весами.

Риск коррозии,

слеживания сырья.

1. Антикоррозионная

обработка нестандартных

металлоконструкций.

2. Закрытый сухой склад для

торфа.

3. Эффективная вентиляция

помещения.

Образование влажного

щелочного гумина.

Горизонтальная центрифуга

дает менее влажный

осадок. Отдельно нужно

планировать участок

нейтрализации/сушки/упаковки

гумина или заключение

договора на вывоз.

Параметр

Площадь (250 м²)

Климат (высокая

влажность)

Экология/отходы

Данная спецификация представляет собой рабочий минимальный комплект для запуска

производства. Для точного расчета стоимости и подбора конкретных моделей

оборудования под конкретно заданные свойства торфяного сырья рекомендуется

обратиться к профильному разработчику технологического процесса и поставщику

оборудования к.т.н. Н.Д.Бычеку

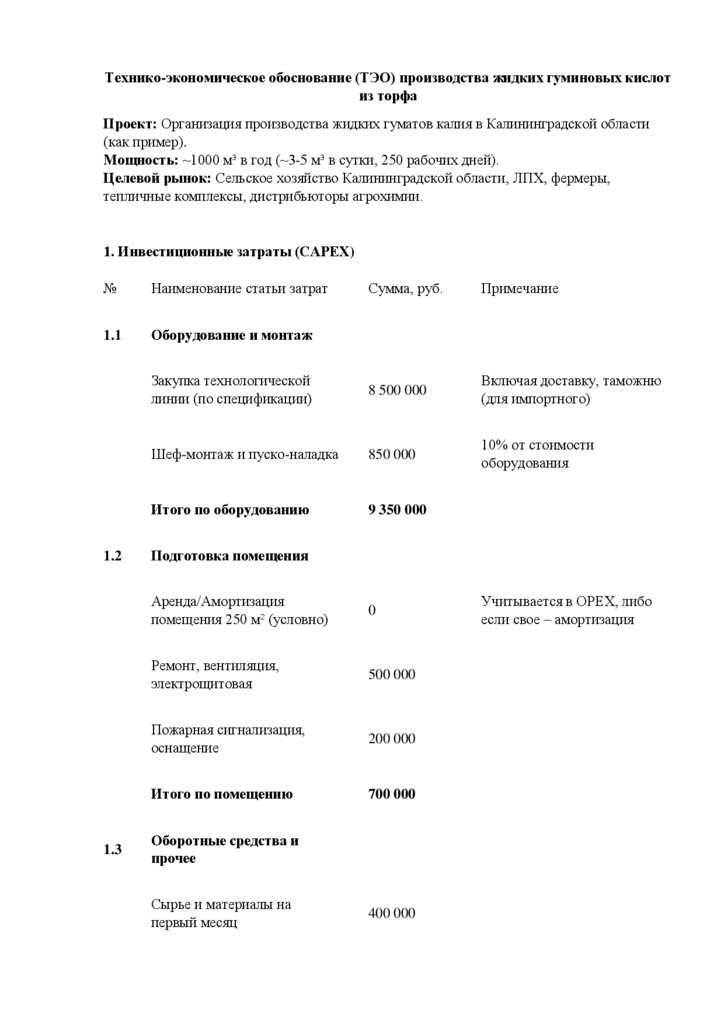

12.

Технико-экономическое обоснование (ТЭО) производства жидких гуминовых кислотиз торфа

Проект: Организация производства жидких гуматов калия в Калининградской области

(как пример).

Мощность: ~1000 м³ в год (~3-5 м³ в сутки, 250 рабочих дней).

Целевой рынок: Сельское хозяйство Калининградской области, ЛПХ, фермеры,

тепличные комплексы, дистрибьюторы агрохимии.

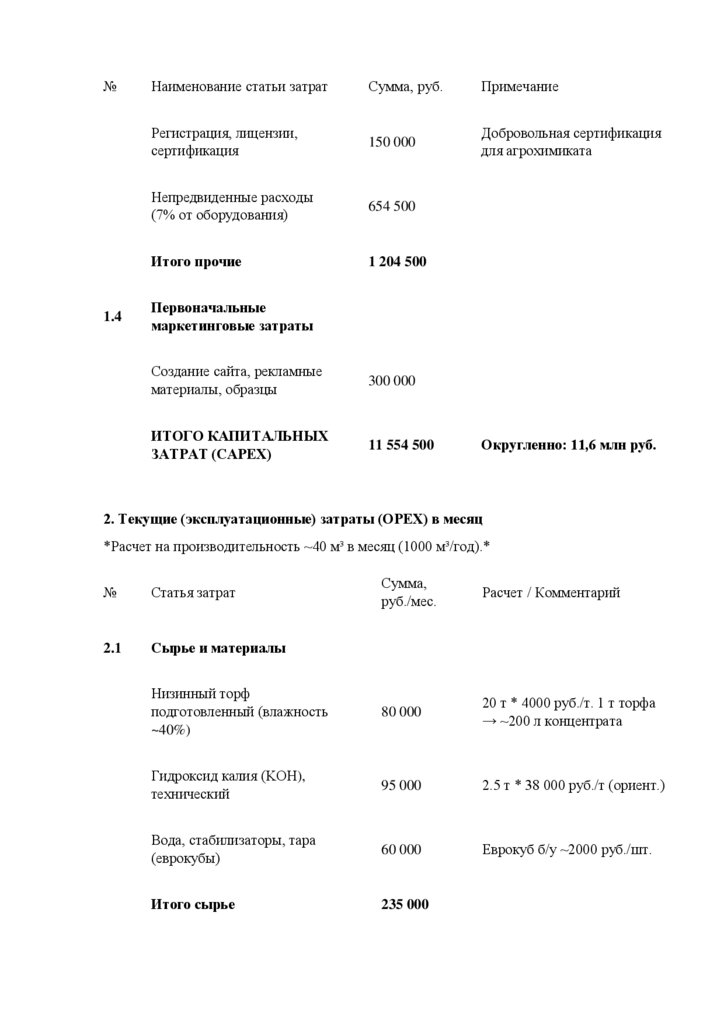

1. Инвестиционные затраты (CAPEX)

№

Наименование статьи затрат

1.1

Оборудование и монтаж

1.2

1.3

Сумма, руб.

Примечание

Закупка технологической

линии (по спецификации)

8 500 000

Включая доставку, таможню

(для импортного)

Шеф-монтаж и пуско-наладка

850 000

10% от стоимости

оборудования

Итого по оборудованию

9 350 000

Подготовка помещения

Аренда/Амортизация

помещения 250 м² (условно)

0

Ремонт, вентиляция,

электрощитовая

500 000

Пожарная сигнализация,

оснащение

200 000

Итого по помещению

700 000

Оборотные средства и

прочее

Сырье и материалы на

первый месяц

400 000

Учитывается в OPEX, либо

если свое – амортизация

13.

№1.4

Наименование статьи затрат

Сумма, руб.

Примечание

Регистрация, лицензии,

сертификация

150 000

Добровольная сертификация

для агрохимиката

Непредвиденные расходы

(7% от оборудования)

654 500

Итого прочие

1 204 500

Первоначальные

маркетинговые затраты

Создание сайта, рекламные

материалы, образцы

300 000

ИТОГО КАПИТАЛЬНЫХ

ЗАТРАТ (CAPEX)

11 554 500

Округленно: 11,6 млн руб.

2. Текущие (эксплуатационные) затраты (OPEX) в месяц

*Расчет на производительность ~40 м³ в месяц (1000 м³/год).*

Сумма,

руб./мес.

Расчет / Комментарий

Низинный торф

подготовленный (влажность

~40%)

80 000

20 т * 4000 руб./т. 1 т торфа

→ ~200 л концентрата

Гидроксид калия (KOH),

технический

95 000

2.5 т * 38 000 руб./т (ориент.)

Вода, стабилизаторы, тара

(еврокубы)

60 000

Еврокуб б/у ~2000 руб./шт.

Итого сырье

235 000

№

Статья затрат

2.1

Сырье и материалы

14.

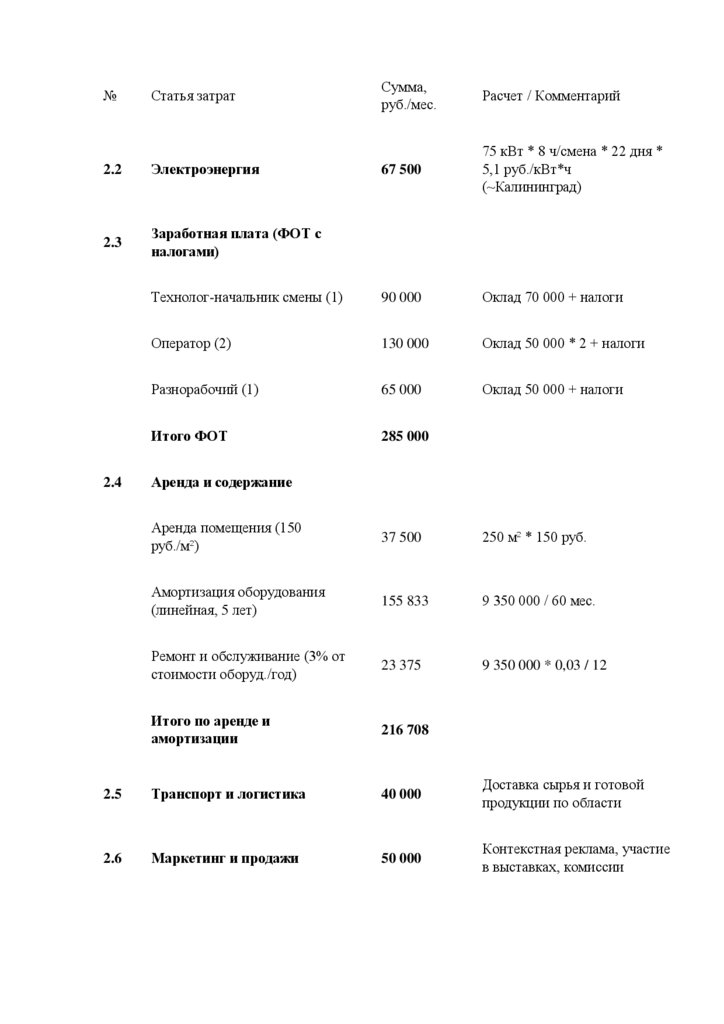

№Сумма,

руб./мес.

Расчет / Комментарий

67 500

75 кВт * 8 ч/смена * 22 дня *

5,1 руб./кВт*ч

(~Калининград)

Технолог-начальник смены (1)

90 000

Оклад 70 000 + налоги

Оператор (2)

130 000

Оклад 50 000 * 2 + налоги

Разнорабочий (1)

65 000

Оклад 50 000 + налоги

Итого ФОТ

285 000

Статья затрат

2.2

Электроэнергия

2.3

Заработная плата (ФОТ с

налогами)

2.4

Аренда и содержание

Аренда помещения (150

руб./м²)

37 500

250 м² * 150 руб.

Амортизация оборудования

(линейная, 5 лет)

155 833

9 350 000 / 60 мес.

Ремонт и обслуживание (3% от

стоимости оборуд./год)

23 375

9 350 000 * 0,03 / 12

Итого по аренде и

амортизации

216 708

2.5

Транспорт и логистика

40 000

Доставка сырья и готовой

продукции по области

2.6

Маркетинг и продажи

50 000

Контекстная реклама, участие

в выставках, комиссии

15.

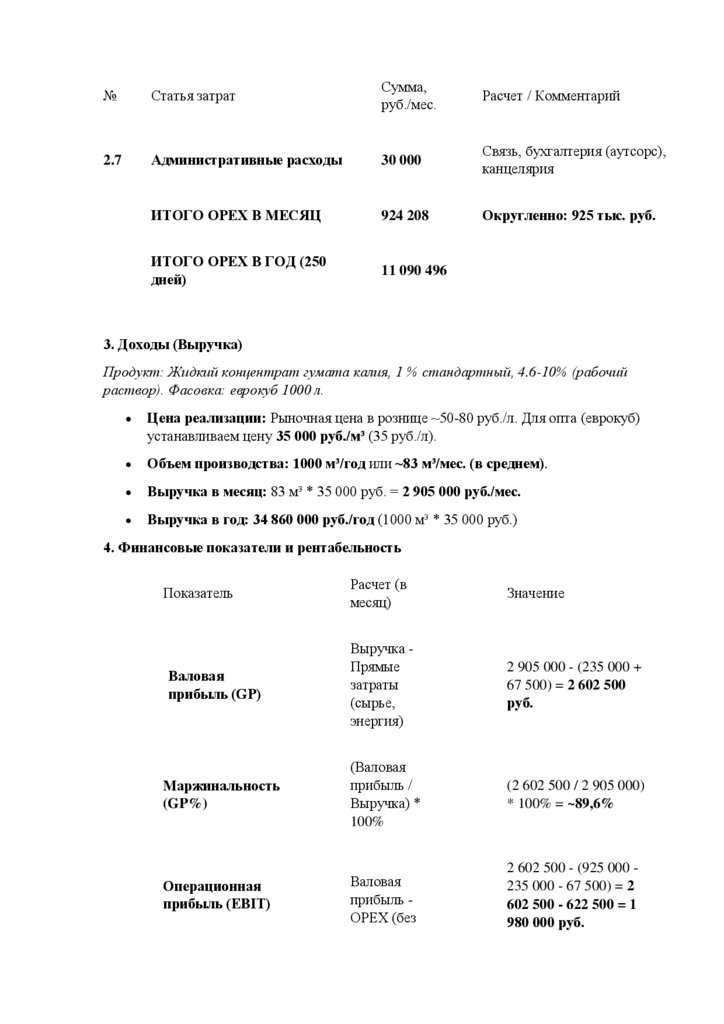

№Статья затрат

Сумма,

руб./мес.

Расчет / Комментарий

2.7

Административные расходы

30 000

Связь, бухгалтерия (аутсорс),

канцелярия

ИТОГО OPEX В МЕСЯЦ

924 208

Округленно: 925 тыс. руб.

ИТОГО OPEX В ГОД (250

дней)

11 090 496

3. Доходы (Выручка)

Продукт: Жидкий концентрат гумата калия, 1 % стандартный, 4.6-10% (рабочий

раствор). Фасовка: еврокуб 1000 л.

Цена реализации: Рыночная цена в рознице ~50-80 руб./л. Для опта (еврокуб)

устанавливаем цену 35 000 руб./м³ (35 руб./л).

Объем производства: 1000 м³/год или ~83 м³/мес. (в среднем).

Выручка в месяц: 83 м³ * 35 000 руб. = 2 905 000 руб./мес.

Выручка в год: 34 860 000 руб./год (1000 м³ * 35 000 руб.)

4. Финансовые показатели и рентабельность

Показатель

Расчет (в

месяц)

Значение

Валовая

прибыль (GP)

Выручка Прямые

затраты

(сырье,

энергия)

2 905 000 - (235 000 +

67 500) = 2 602 500

руб.

Маржинальность

(GP%)

(Валовая

прибыль /

Выручка) *

100%

(2 602 500 / 2 905 000)

* 100% = ~89,6%

Операционная

прибыль (EBIT)

Валовая

прибыль OPEX (без

2 602 500 - (925 000 235 000 - 67 500) = 2

602 500 - 622 500 = 1

980 000 руб.

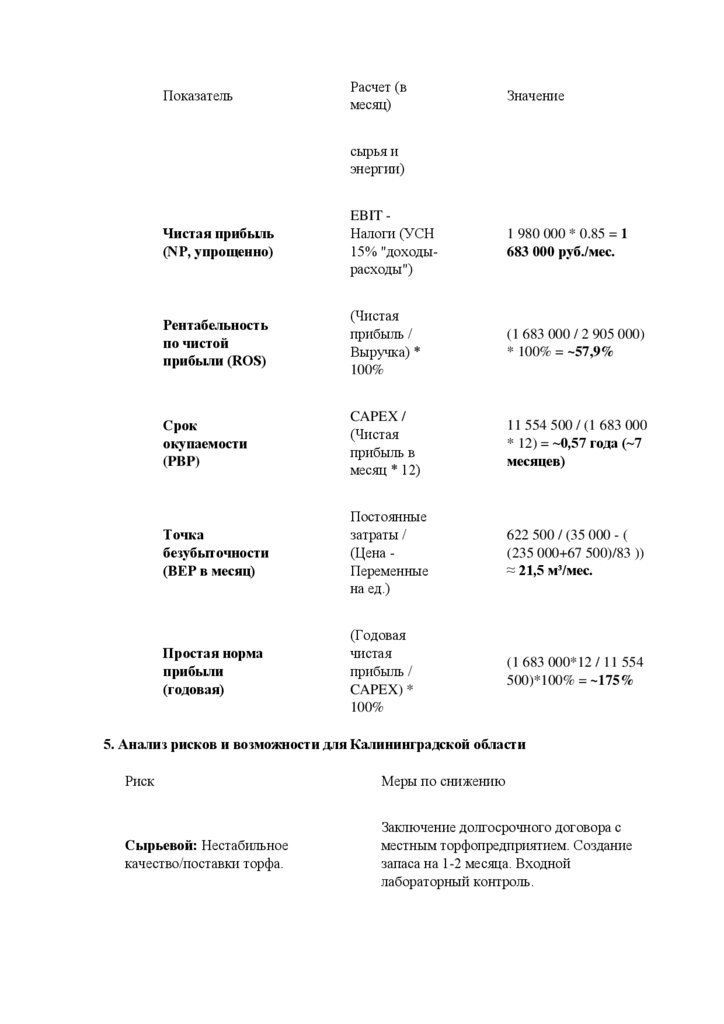

16.

ПоказательРасчет (в

месяц)

Значение

сырья и

энергии)

Чистая прибыль

(NP, упрощенно)

EBIT Налоги (УСН

15% "доходырасходы")

1 980 000 * 0.85 = 1

683 000 руб./мес.

Рентабельность

по чистой

прибыли (ROS)

(Чистая

прибыль /

Выручка) *

100%

(1 683 000 / 2 905 000)

* 100% = ~57,9%

Срок

окупаемости

(PBP)

CAPEX /

(Чистая

прибыль в

месяц * 12)

11 554 500 / (1 683 000

* 12) = ~0,57 года (~7

месяцев)

Точка

безубыточности

(BEP в месяц)

Постоянные

затраты /

(Цена Переменные

на ед.)

622 500 / (35 000 - (

(235 000+67 500)/83 ))

≈ 21,5 м³/мес.

Простая норма

прибыли

(годовая)

(Годовая

чистая

прибыль /

CAPEX) *

100%

(1 683 000*12 / 11 554

500)*100% = ~175%

5. Анализ рисков и возможности для Калининградской области

Риск

Меры по снижению

Сырьевой: Нестабильное

качество/поставки торфа.

Заключение долгосрочного договора с

местным торфопредприятием. Создание

запаса на 1-2 месяца. Входной

лабораторный контроль.

17.

РискМеры по снижению

Рыночный/Ценовой: Высокая

конкуренция с дешевыми гуматами

натрия и импортными продуктами.

Акцент на преимущества гумата

калия для региона. Работа напрямую с

фермерами, демонстрационные поля.

Разработка линейки продуктов (разные

концентрации, с добавками

микроэлементов).

Производственный: Поломка

ключевого оборудования (сушилка,

центрифуга).

Заключение договора на сервисное

обслуживание. Наличие сменных узлов.

Страхование оборудования.

Экологический: Проверки по

обращению с отходами (гумин).

Разработка и согласование ПНООЛР.

План по использованию гумина

(нейтрализация и продажа как органика,

сотрудничество с производителями

субстратов).

Энергетический: Рост тарифов на

электроэнергию.

Оптимизация режима работы (ночной

тариф), установка частотных

преобразователей.

Возможности региона:

1. Активная сельскохозяйственная отрасль: Спрос на качественные, локальные

био-стимуляторы.

2. Логистика: Возможность экспорта в ЕС (после получения необходимых

сертификатов).

3. Поддержка МСП: Возможность получения регионального гранта или льготного

кредита на развитие агротехнологий.

6. Вывод

Проект производства жидких гуминовых кислот на основе местного торфа в

Калининградской области является крайне привлекательным с инвестиционной точки

зрения.

Высокая рентабельность: ~58% чистой прибыли.

Крайне короткий срок окупаемости: 6-8 месяцев.

Умеренные капитальные вложения: ~11,6 млн руб.

Хорошая маржинальность: ~90%.

Импортозамещение и экологичность: Производство востребованного, "зеленого"

агропродукта.

18.

Ключевые факторы успеха: обеспечение стабильного качества сырья, эффективнаяорганизация сбыта и грамотное управление производственными процессами в рамках

выделенной электрической мощности.

Рекомендация: Проект рекомендуется к реализации. Перед стартом необходимо

детализировать бизнес-план с учетом конкретных поставщиков сырья, точных

коммерческих предложений на оборудование и проведением пробных маркетинговых

переговоров с потенциальными покупателями.

Заказывайте технологический регламент производства и оборудование комплекса в

Центре по сапропелю под руководством к.т.н. Николая Бычека

Промышленность

Промышленность