Похожие презентации:

Назначение, устройство масляной системы тепловоза 2ТЭ25КМ, ремонт в объеме ТР1 масляного насоса дизеля типа 16ЧН26/26

1.

ПРЕЗЕНТАЦИЯ ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЫ НАТЕМУ:

«Назначение, устройство масляной системы

тепловоза 2ТЭ25КМ, ремонт в объеме ТР1

масляного насоса дизеля типа 16ЧН26/26»

Презентацию подготовил студент 4 курса группы МЛ-17 Гусаков В.Д., обучающийся

по рабочей профессии 23.01.09«Машинист локомотива»

Руководитель – преподаватель спецдисциплин высшей категории ГБПОУ МКЖТ

Шевалдин А.В.

2.

Цель работы:ИЗУЧИТЬ НАЗНАЧЕНИЕ И УСТРОЙСТВО

МАСЛЯНОЙ СИСТЕМЫ ТЕПЛОВОЗА

2ТЭ25КМ

ИЗУЧИТЬ ТЕХНОЛОГИЮ РЕМОНТА НА ТР1 МАСЛОПРОКАЧИВАЮЩЕГО АГРЕГАТА

ДИЗЕЛЯ ТИПА 16ЧН26-26 ТЕПЛОВОЗА

3.

НАЗНАЧЕНИЕ масляной системытепловоза:

Предназначена для подачи под избыточным давлением смазки в

сопряженные детали рабочих механизмов дизеля и охлаждения ряда его

узлов.

ЭЛЕМЕНТЫ масляной системы

тепловоза:

В масляную систему включен полнопоточный, автоматический, самоочищающийся фильтр фирмы

Болл-Кирх 26, установленный на дизеле. Одновременно с этим установлен терморегулятор. В кузове

тепловоза 2ТЭ25КМ устанавливается маслопрокачивающий насос. Маслопрокачивающий агрегат

предназначен для заполнения системы маслом под давлением не менее 0,02 МПа перед пуском

дизеля и прокачки его после остановки. После пуска дизеля маслопрокачивающий агрегат

автоматически отключается и включаются два масляных шестеренчатых насоса; приводимые

непосредственно дизелем. Первый масляный насос при работающем дизеле засасывает масло из

картера и направляет его в терморегулятор, из которого оно поступает в водомасляные

теплообменники или, минуя их, непосредственно на всасывание второго насоса. После этого масло

поступает в автоматический самоочищающийся фильтр и далее в рабочие механизмы дизеля.

4.

ОСНОВНЫЕ УЗЛЫМАСЛЯНОЙ

СИСТЕМЫ ТЕПЛОВОЗА

2ТЭ25КМ

1-дизель генератор: 2( I). 2(2)-теплообменник водомасляный: 3" I "-вентиль отбора проб масла;

4"2". 4"3"- клапан(вентиль); 5"4"-кран шаровый Ду 15; 6"5". 6"6"-кран шаровый Ду50; 7датчик давления; 8( I). 8(2)-датчик темпе¬ратуры: 9-заборник масла сетчатый; 10"7"-кран

пробковый муфтовый Ду15; 11(1). 11(2)-клапан обратный; 12(1)... 12(3)- клапан перепускной:

13( 1). 13(2)-клапан редукционный: 14( 1). 14(2)-насос масляный: 15-насос

маслопрокачивающий; 16-регулятор температуры масла: 17-компенсатор КС'УФ 65-16-50-10; 18компенсаор КСУФ 50-16-50-10; 19- турбокомпрессор; 20-фильтр гонкой очистки масла,

самоочищающийся; 21( 1). 21(2)-филыр масла центробежный; 22- бак сбора отработанного

масла: 23-подвод масла к дизелю; 24-подвод масла к турбокомпрессору;25-подвод масла на латок

через редукционный клапан; 26-труба продувки ресивера блока цилиндров; 27. 28-трубы выпуска

воздуха из охладителей.

Чертеж №1 - Схема масляной системы

5.

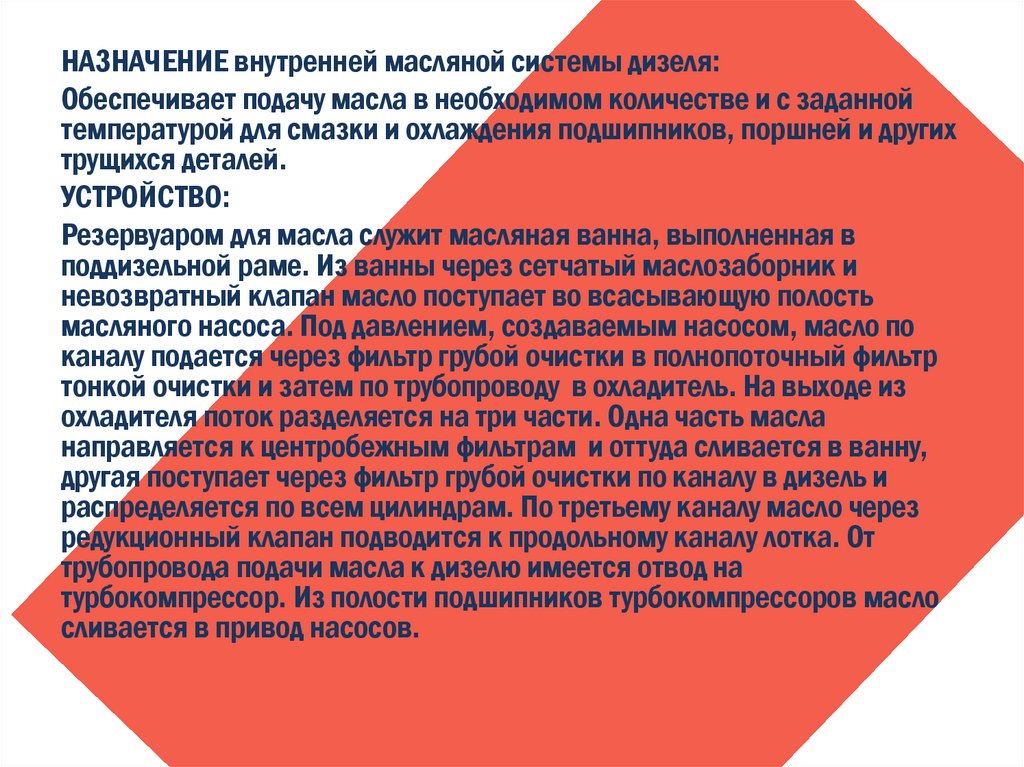

НАЗНАЧЕНИЕ внутренней масляной системы дизеля:Обеспечивает подачу масла в необходимом количестве и с заданной

температурой для смазки и охлаждения подшипников, поршней и других

трущихся деталей.

УСТРОЙСТВО:

Резервуаром для масла служит масляная ванна, выполненная в

поддизельной раме. Из ванны через сетчатый маслозаборник и

невозвратный клапан масло поступает во всасывающую полость

масляного насоса. Под давлением, создаваемым насосом, масло по

каналу подается через фильтр грубой очистки в полнопоточный фильтр

тонкой очистки и затем по трубопроводу в охладитель. На выходе из

охладителя поток разделяется на три части. Одна часть масла

направляется к центробежным фильтрам и оттуда сливается в ванну,

другая поступает через фильтр грубой очистки по каналу в дизель и

распределяется по всем цилиндрам. По третьему каналу масло через

редукционный клапан подводится к продольному каналу лотка. От

трубопровода подачи масла к дизелю имеется отвод на

турбокомпрессор. Из полости подшипников турбокомпрессоров масло

сливается в привод насосов.

6.

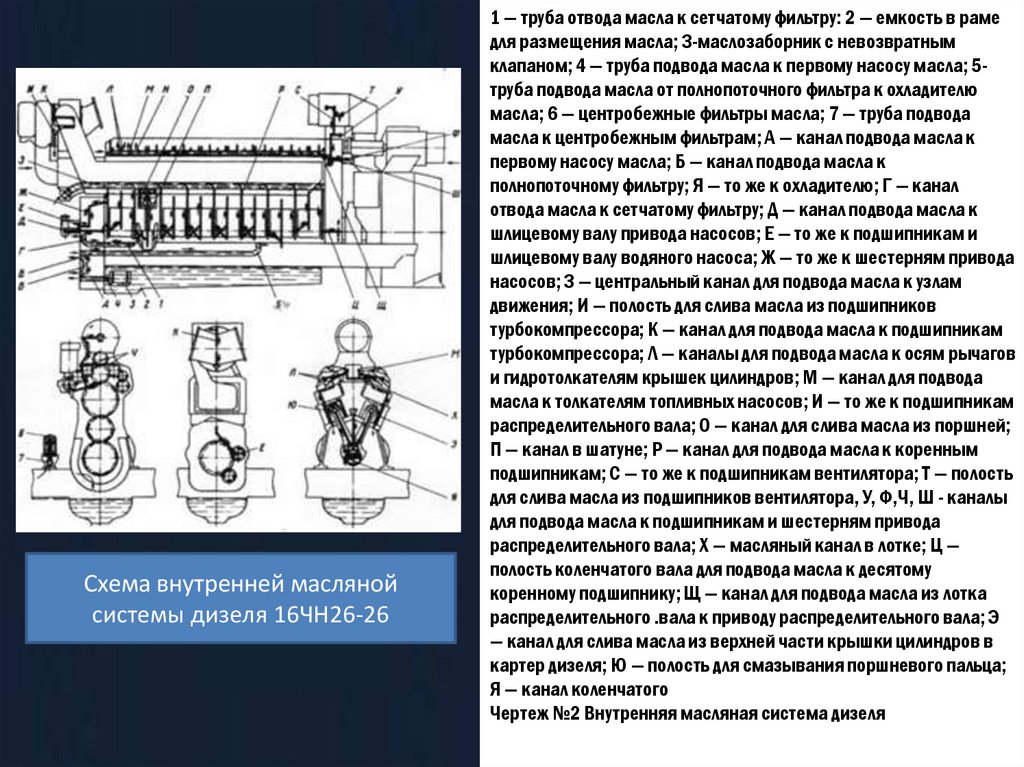

Схема внутренней маслянойсистемы дизеля 16ЧН26-26

1 — труба отвода масла к сетчатому фильтру: 2 — емкость в раме

для размещения масла; 3-маслозаборник с невозвратным

клапаном; 4 — труба подвода масла к первому насосу масла; 5труба подвода масла от полнопоточного фильтра к охладителю

масла; 6 — центробежные фильтры масла; 7 — труба подвода

масла к центробежным фильтрам; А — канал подвода масла к

первому насосу масла; Б — канал подвода масла к

полнопоточному фильтру; Я — то же к охладителю; Г — канал

отвода масла к сетчатому фильтру; Д — канал подвода масла к

шлицевому валу привода насосов; Е — то же к подшипникам и

шлицевому валу водяного насоса; Ж — то же к шестерням привода

насосов; 3 — центральный канал для подвода масла к узлам

движения; И — полость для слива масла из подшипников

турбокомпрессора; К — канал для подвода масла к подшипникам

турбокомпрессора; Л — каналы для подвода масла к осям рычагов

и гидротолкателям крышек цилиндров; М — канал для подвода

масла к толкателям топливных насосов; И — то же к подшипникам

распределительного вала; О — канал для слива масла из поршней;

П — канал в шатуне; Р — канал для подвода масла к коренным

подшипникам; С — то же к подшипникам вентилятора; Т — полость

для слива масла из подшипников вентилятора, У, Ф,Ч, Ш - каналы

для подвода масла к подшипникам и шестерням привода

распределительного вала; X — масляный канал в лотке; Ц —

полость коленчатого вала для подвода масла к десятому

коренному подшипнику; Щ — канал для подвода масла из лотка

распределительного .вала к приводу распределительного вала; Э

— канал для слива масла из верхней части крышки цилиндров в

картер дизеля; Ю — полость для смазывания поршневого пальца;

Я — канал коленчатого

Чертеж №2 Внутренняя масляная система дизеля

7.

ОСМОТР, ТЕХНОЛОГИЯ РЕМОНТА НА ТР-1 МАСЛОПРОКАЧИВАЮЩЕГО АГРЕГАТАДИЗЕЛЯ ТИПА 16ЧН26-26 ТЕПЛОВОЗА 2ТЭ25КМ

Для ремонта маслопрокачивающего агрегата демонтируем его

с тепловоза, предварительно ввернув рым-болты в корпуса

электродвигателя и насоса. Разбираем по узлам

маслопрокачивающий агрегат: снимаем стопорное кольцо на

муфте и выведите ее из зацепления с зубчатым поводком;

отсоедините от плиты электродвигатель и насос, вывернув

крепежные болты и вынув штифты. Электродвигатель

ремонтируем в электроагрегатном цехе депо. Разбираем

маслопрокачивающий насос: отсоединяем крышку от корпуса,

расшплинтовав и вывернув болты и вынув конические

штифты; выверните стопорный винт и снимаем зубчатый

поводок и шпонку; расшплинтуем и вывернем болты и снимем

обойму вместе с сальником; вынимаем из корпуса ведущую и

ведомую шестерни; вынимаем сальник из обоймы; очищаем

разобранные детали от грязи, масла. Осматриваем и

обмеряем детали насоса: проверяем торцовый зазор между

шестернями и крышкой; проверяем конусность и овальность

цапф шестерен; проверяем зазор между цапфами шестерен и

втулками в корпусе и крышках. Меняем втулки в случае

ослабления по посадке. При замене втулок проверяем

цилиндрической

оправкой

соосность

одноименных

поверхностей нижней и верхней втулок — непараллельность на

длине цапф допускается не более 0,05 мм; проверяем боковой

зазор между зубьями шестерен. Проверяем качество

зацепления шестерен по отпечатку краски с обеих сторон зуба,

который должен быть по высоте не менее 60% и по длине не

менее 50%.

8.

ЗАКЛЮЧЕНИЕПРИ НАПИСАНИИ ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЫ МНОЮ БЫЛИ ИЗУЧЕНЫ

СЛЕДУЮЩИЕ ВОПРОСЫ:

• НАЗНАЧЕНИЕ И УСТРОЙСТВО МАСЛЯНОЙ СИСТЕМЫ ТЕПЛОВОЗА 2ТЭ25КМ

• ТЕХНОЛОГИЯ РЕМОНТА НА ТР-1 МАСЛОПРОКАЧИВАЮЩЕГО АГРЕГАТА ДИЗЕЛЯ

• РАБОТЫ, ВЫПОЛНЯЕМЫЕ ПРИ ЭКИПИРОВКЕ ТЕПЛОВОЗА И ТРЕБОВАНИЯ К

СТРЕЛОЧНЫМ ПЕРЕВОДАМ СОГЛАСНО ПТЭ

• РЕШЕНА ТОРМОЗНАЯ ЗАДАЧА В ИНДИВИДУАЛЬНОЙ ЧАСТИ РАБОТЫ

Защита окончена,благодарю за внимание!

Механика

Механика