Похожие презентации:

КПСЦ_презентация

1. КАРТИРОВАНИЕ

СЕМИНАРКАРТИРОВАНИЕ

2. ПОСТРОЕНИЕ КАРТ ПОТОКА ИЛИ ПРОЦЕССА

ВЫ УЗНАЕТЕ:ВЫ НАУЧИТЕСЬ:

Что такое материальный и

информационный потоки

создания ценности

Собирать информацию о

потоке, пользуясь листом сбора

информации

Правила картирования

Составлять укрупнённую карту

текущего состояния

Последовательные шаги

применения картирования

2

3. ПОТЕРИ

ПЕРЕПРОИЗВОДСТВОИЗБЫТОЧНАЯ

ОБРАБОТКА

ЛИШНИЕ

ДВИЖЕНИЯ

ПЕРЕДЕЛКА

БРАК

ОЖИДАНИЕ

НЕНУЖНАЯ

ТРАНСПОРТИРОВКА

ИЗЛИШНИЕ

ЗАПАСЫ

Чем страшны потери?

3

4. Три вида работ в процессе

1Я

2 3

КЛИЕНТ

ПРОЦЕСС

1

2

3

ПОТЕРИ

Работа, которая

не добавляет

ценности

продукту

НЕЗНАЧИМАЯ РАБОТА

Работа, которая не

добавляет ценности

продукту, но при текущем

состоянии производства

без нее обойтись

невозможно

ЗНАЧИМАЯ РАБОТА

Работа, которую

необходимо выполнять

для обеспечения

требований заказчика

и добавления ценности

4

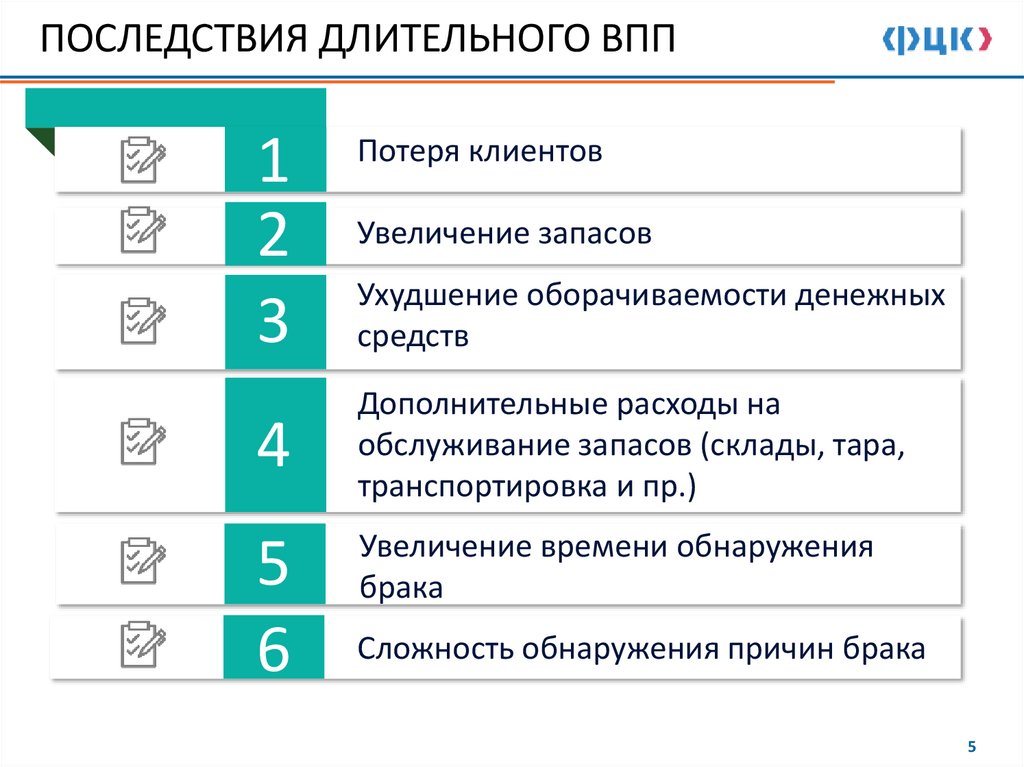

5. ПОСЛЕДСТВИЯ ДЛИТЕЛЬНОГО ВПП

12

3

4

5

6

Потеря клиентов

Увеличение запасов

Ухудшение оборачиваемости денежных

средств

Дополнительные расходы на

обслуживание запасов (склады, тара,

транспортировка и пр.)

Увеличение времени обнаружения

брака

Сложность обнаружения причин брака

5

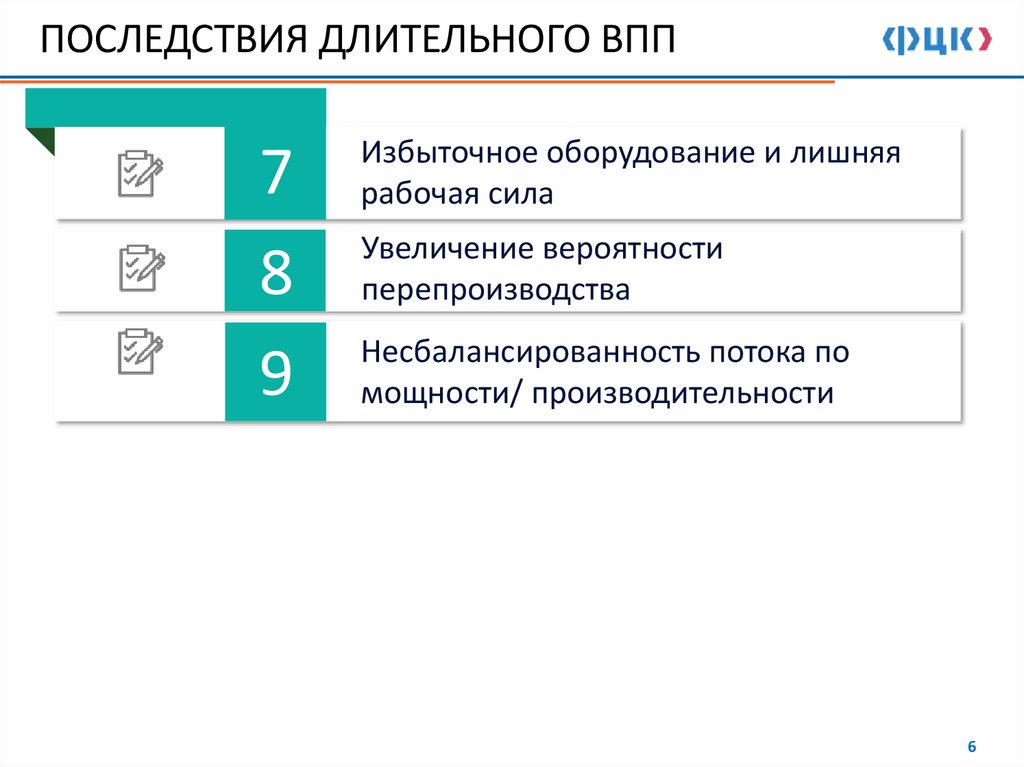

6. ПОСЛЕДСТВИЯ ДЛИТЕЛЬНОГО ВПП

78

9

9

Избыточное оборудование и лишняя

рабочая сила

Увеличение вероятности

перепроизводства

Несбалансированность потока по

мощности/ производительности

6

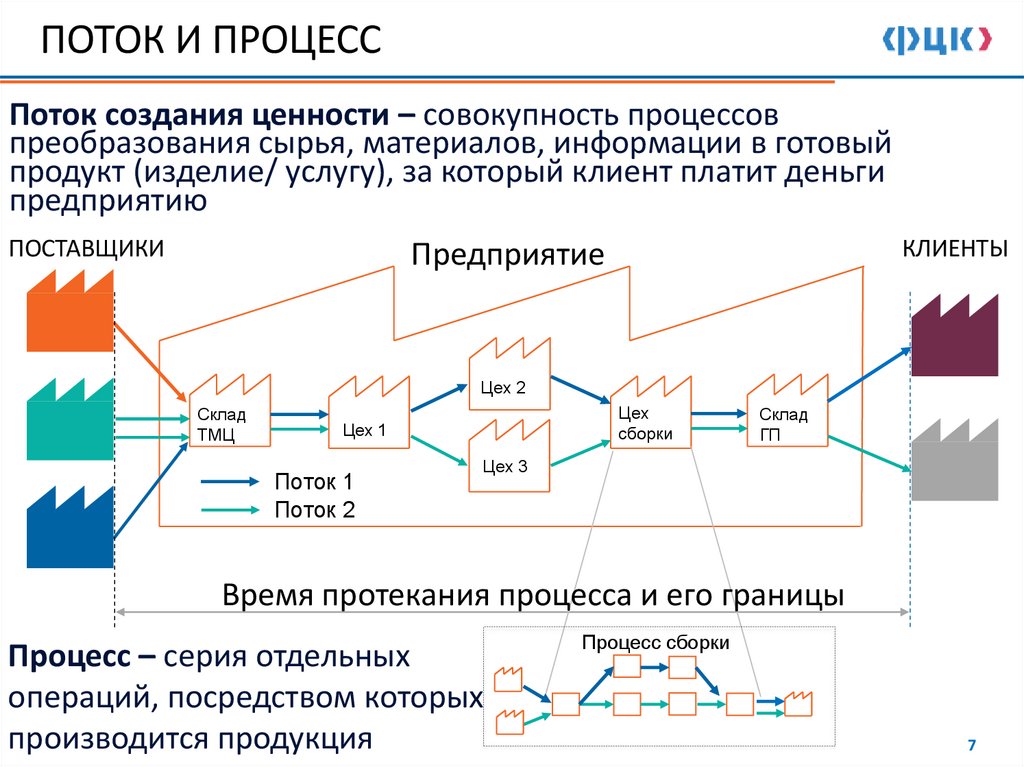

7. ПОТОК И ПРОЦЕСС

Поток создания ценности – совокупность процессовпреобразования сырья, материалов, информации в готовый

продукт (изделие/ услугу), за который клиент платит деньги

предприятию

ПОСТАВЩИКИ

КЛИЕНТЫ

Предприятие

Цех 2

Склад

ТМЦ

Цех

сборки

Цех 1

Поток 1

Поток 2

Склад

ГП

Цех 3

Время протекания процесса и его границы

Процесс – серия отдельных

операций, посредством которых

производится продукция

Процесс сборки

7

8. МАТЕРИАЛЬНЫЙ ПОТОК ИНФОРМАЦИОННЫЙ ПОТОК

Информационный поток создания ценности –поток информации, сообщает каждому процессу,

что производить и куда передавать результат

Информационный поток

ПСЦ

Материальный поток

Материальный поток создания ценности –

последовательность действий/операций/процессов

по преобразованию сырья в готовую продукцию,

удовлетворяющую требованиям клиента

8

9. КАРТИРОВАНИЕ

Картирование - инструмент визуализации и анализаматериального и информационного потоков в процессе

создания ценности от поставщика до клиента

Видны факторы, увеличивающие время протекания

процесса и незавершенное производство

зачем

что

кто

Картировать можно любой вид деятельности,

выполняющийся периодически

Критически важно проводить картирование с

участием представителей производственных и

обеспечивающих (вспомогательных) процессов

9

10. ЧТО ДАЕТ КАРТИРОВАНИЕ

Разработать план действий посокращению потерь

Мы думаем, что процесс

выглядит так…

Увидеть реальный поток от стадии

сырья до стадии готовой продукции

Выявить все потери и задержки

материального и информационного

потоков, провести анализ причин

Определить факторы, ограничивающие

производительность потока

Выработать критерии оценки роста

эффективности потока

Так выглядит процесс реально

(текущее состояние)

Определить границы потока,

установить клиента и поставщика,

описать требования клиента

10

11. УРОВНИ КАРТИРОВАНИЯ ПОТОКОВ

Первый уровень –вся цепочка создания

продукта

Второй уровень в рамках

предприятия

Третий уровень – внутри крупных

подразделений одного предприятия

(уровень цеха)

Четвертый уровень – внутри малых

подразделений (уровень участка)

Время

цикла

Время

цикла

11

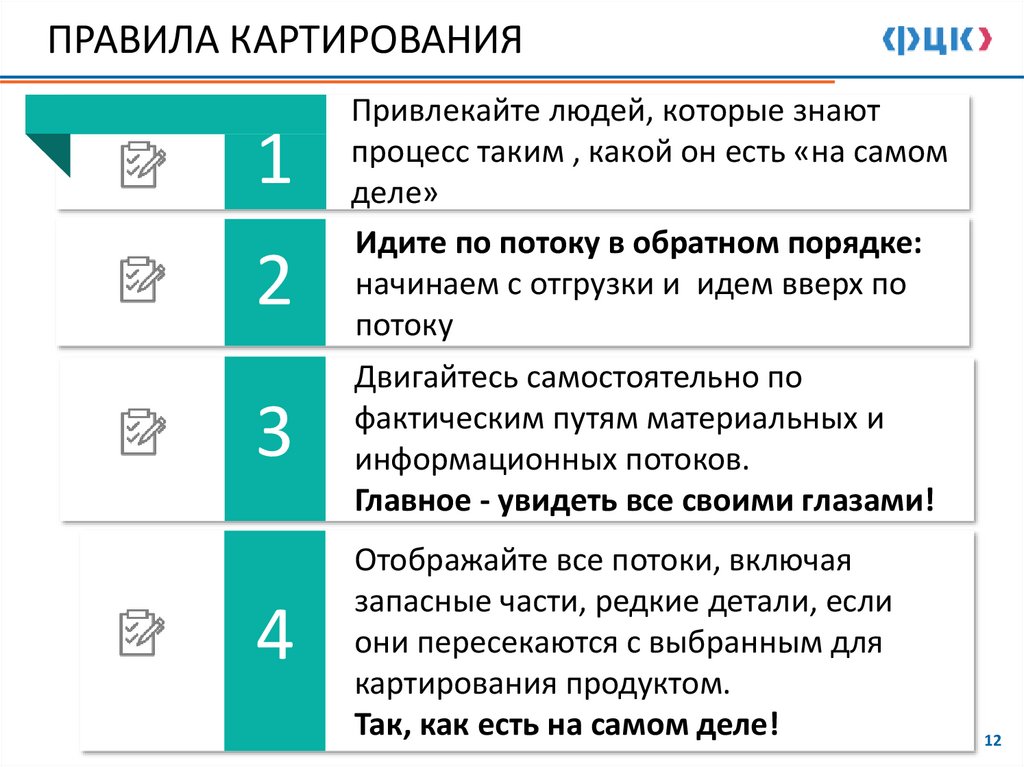

12. ПРАВИЛА КАРТИРОВАНИЯ

12

Привлекайте людей, которые знают

процесс таким , какой он есть «на самом

деле»

Идите по потоку в обратном порядке:

начинаем с отгрузки и идем вверх по

потоку

3

Двигайтесь самостоятельно по

фактическим путям материальных и

информационных потоков.

Главное - увидеть все своими глазами!

4

Отображайте все потоки, включая

запасные части, редкие детали, если

они пересекаются с выбранным для

картирования продуктом.

Так, как есть на самом деле!

12

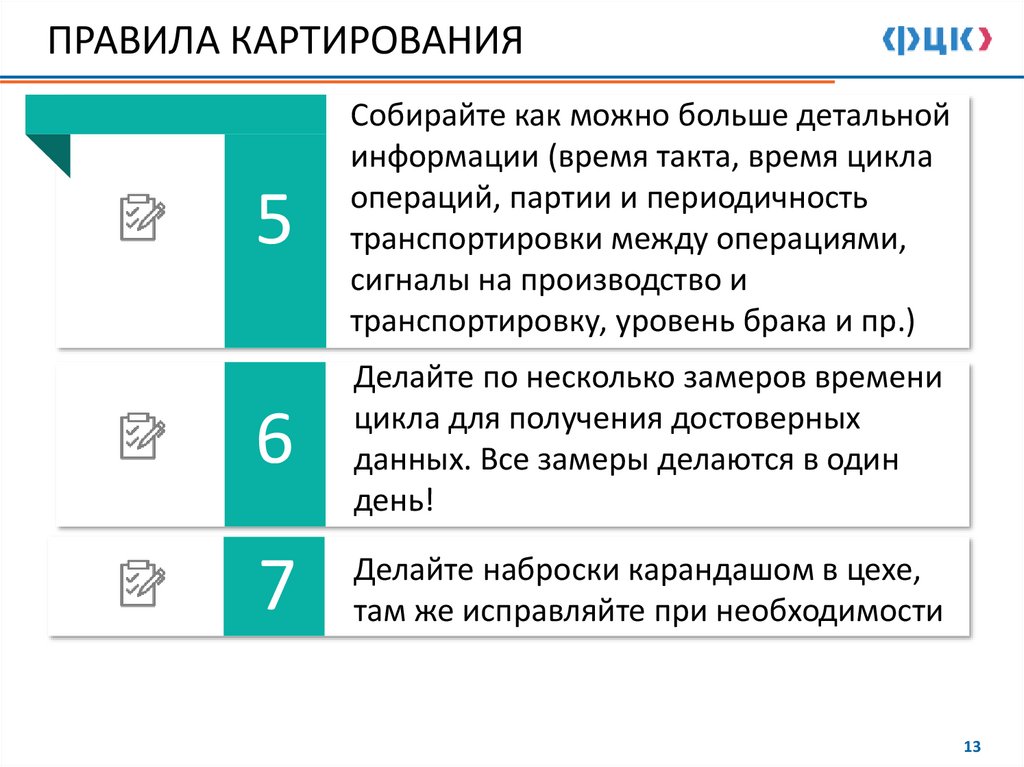

13. ПРАВИЛА КАРТИРОВАНИЯ

5Собирайте как можно больше детальной

информации (время такта, время цикла

операций, партии и периодичность

транспортировки между операциями,

сигналы на производство и

транспортировку, уровень брака и пр.)

6

Делайте по несколько замеров времени

цикла для получения достоверных

данных. Все замеры делаются в один

день!

7

Делайте наброски карандашом в цехе,

там же исправляйте при необходимости

13

14.

10мин.

> Прочитайте внимательно все утверждения в рабочей

тетради

>> Отметьте те из них, которые считаете верными

14

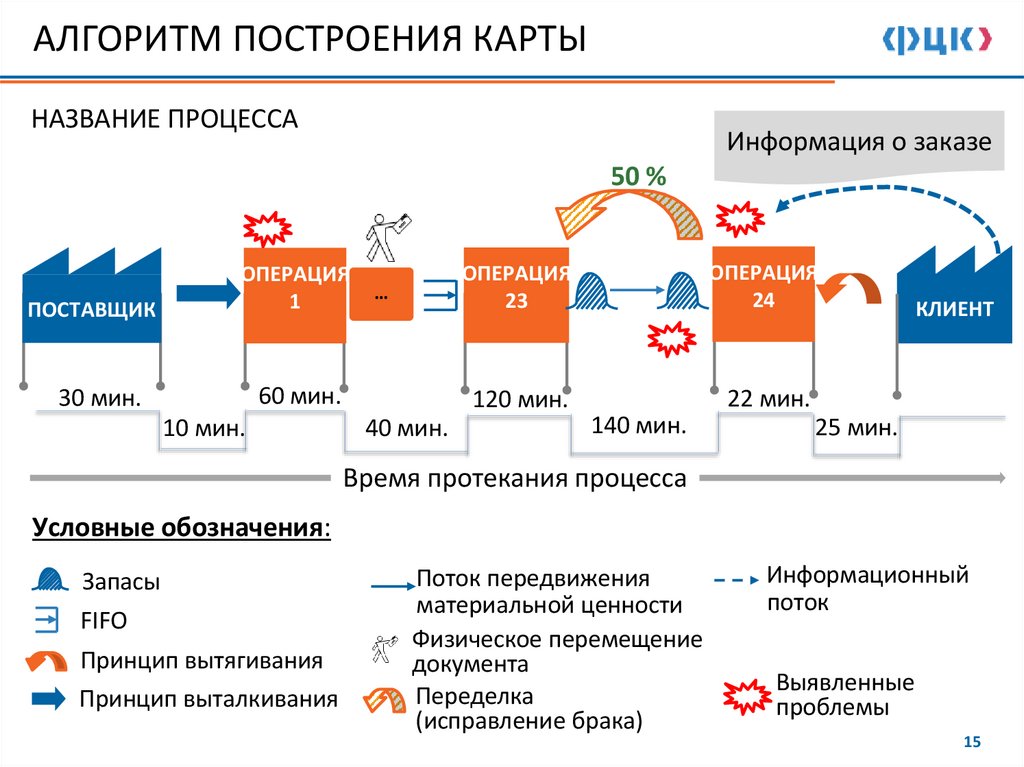

15. АЛГОРИТМ ПОСТРОЕНИЯ КАРТЫ

НАЗВАНИЕ ПРОЦЕССАИнформация о заказе

50 %

ПОСТАВЩИК

ОПЕРАЦИЯ

1

ОПЕРАЦИЯ

24

ОПЕРАЦИЯ

23

…

14 шт

10 т

60 мин.

30 мин.

10 мин.

КЛИЕНТ

22 мин.

120 мин.

40 мин.

140 мин.

25 мин.

Время протекания процесса

Условные обозначения:

Запасы

FIFO

Принцип вытягивания

Принцип выталкивания

Поток передвижения

материальной ценности

Физическое перемещение

документа

Переделка

(исправление брака)

Информационный

поток

Выявленные

проблемы

15

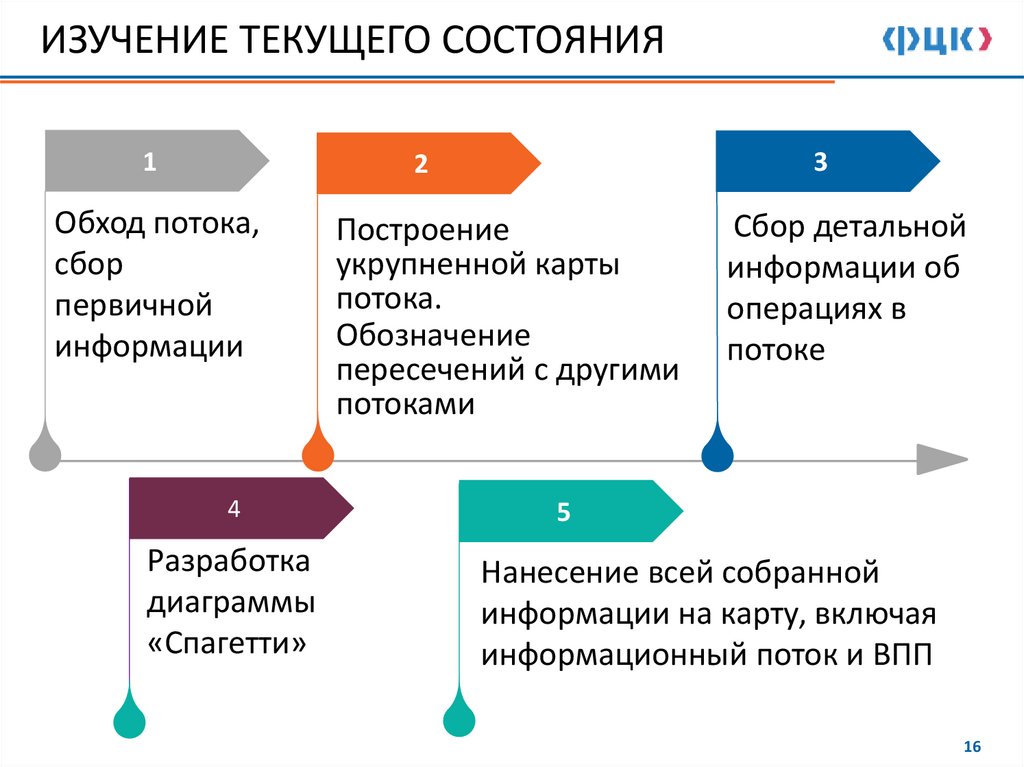

16. ИЗУЧЕНИЕ ТЕКУЩЕГО СОСТОЯНИЯ

13

2

Обход потока,

сбор

первичной

информации

4

Разработка

диаграммы

«Спагетти»

Построение

укрупненной карты

потока.

Обозначение

пересечений с другими

потоками

Сбор детальной

информации об

операциях в

потоке

5

Нанесение всей собранной

информации на карту, включая

информационный поток и ВПП

16

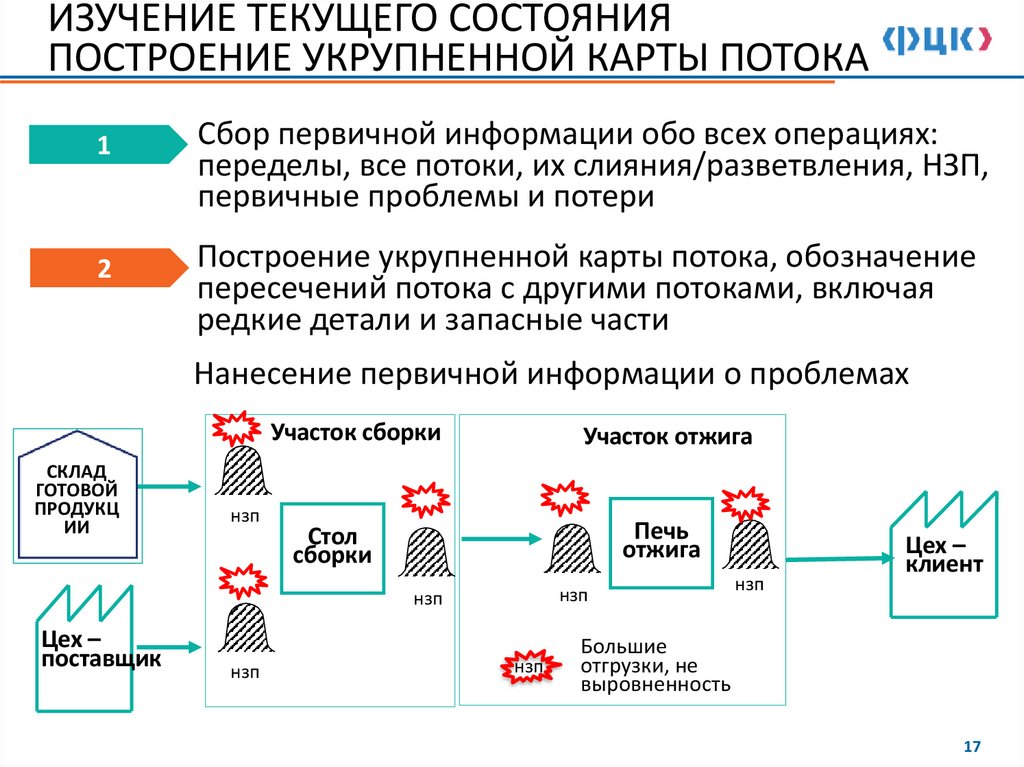

17. ИЗУЧЕНИЕ ТЕКУЩЕГО СОСТОЯНИЯ ПОСТРОЕНИЕ УКРУПНЕННОЙ КАРТЫ ПОТОКА

12

Сбор первичной информации обо всех операциях:

переделы, все потоки, их слияния/разветвления, НЗП,

первичные проблемы и потери

Построение укрупненной карты потока, обозначение

пересечений потока с другими потоками, включая

редкие детали и запасные части

Нанесение первичной информации о проблемах

Участок сборки

СКЛАД

ГОТОВОЙ

ПРОДУКЦ

ИИ

нзп

Участок отжига

Печь

отжига

Стол

сборки

нзп

нзп

Цех –

поставщик

нзп

нзп

нзп

Цех –

клиент

Большие

отгрузки, не

выровненность

17

18.

30мин.

СБОР ПЕРВИЧНОЙ ИНФОРМАЦИИ

>

Посмотрите видеофрагмент процесса. Зафиксируйте

в рабочей тетради основные операции и действия

операторов

>> Нарисуйте на флип-чарте укрупненную карту

текущего состояния изучаемого потока

18

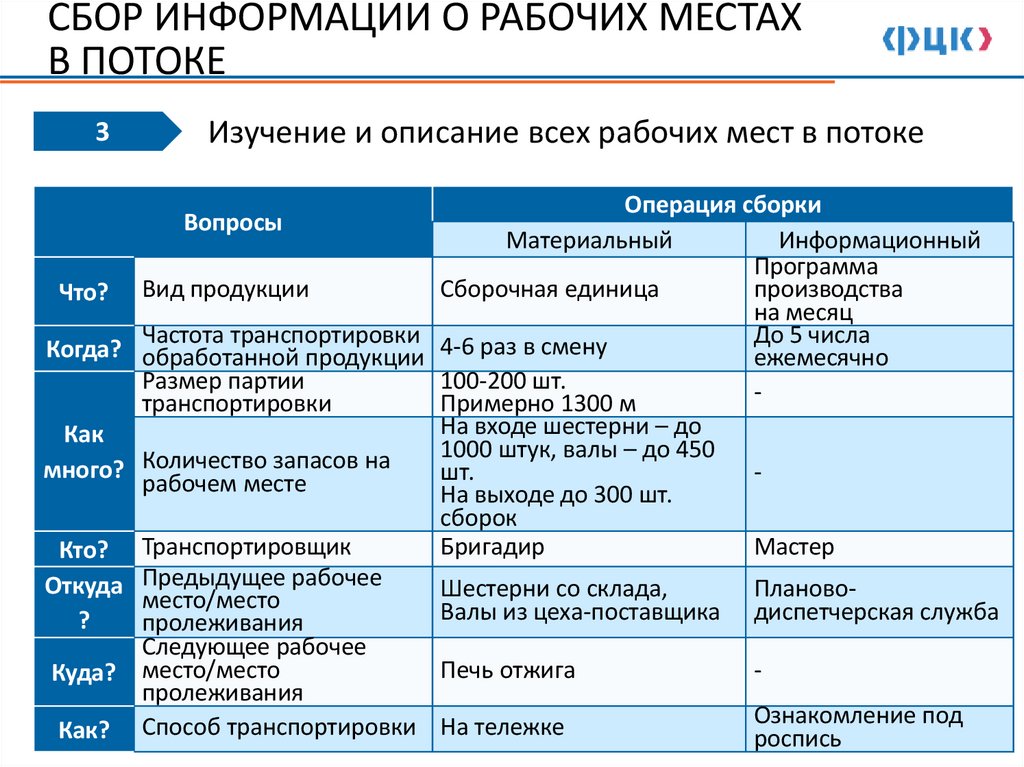

19. СБОР ИНФОРМАЦИИ О РАБОЧИХ МЕСТАХ В ПОТОКЕ

3Изучение и описание всех рабочих мест в потоке

Операция сборки

Материальный

Информационный

Программа

производства

Сборочная единица

Что? Вид продукции

на месяц

Частота транспортировки

До 5 числа

Когда? обработанной продукции 4-6 раз в смену

ежемесячно

Размер партии

100-200 шт.

транспортировки

Примерно 1300 м

На входе шестерни – до

Как

1000 штук, валы – до 450

Количество

запасов

на

много?

шт.

рабочем месте

На выходе до 300 шт.

сборок

Бригадир

Мастер

Кто? Транспортировщик

Откуда Предыдущее рабочее

Шестерни со склада,

Плановоместо/место

Валы из цеха-поставщика диспетчерская служба

?

пролеживания

Следующее рабочее

Печь отжига

Куда? место/место

пролеживания

Ознакомление под

Как? Способ транспортировки На тележке

роспись

Вопросы

19

20. ДИАГРАММА «СПАГЕТТИ»

4Фиксация и анализ фактических путей перемещения

продукции

1

2

14

11

10

6

12

9

7

13

500 метров

6 часов

5

3

4

8

20

21.

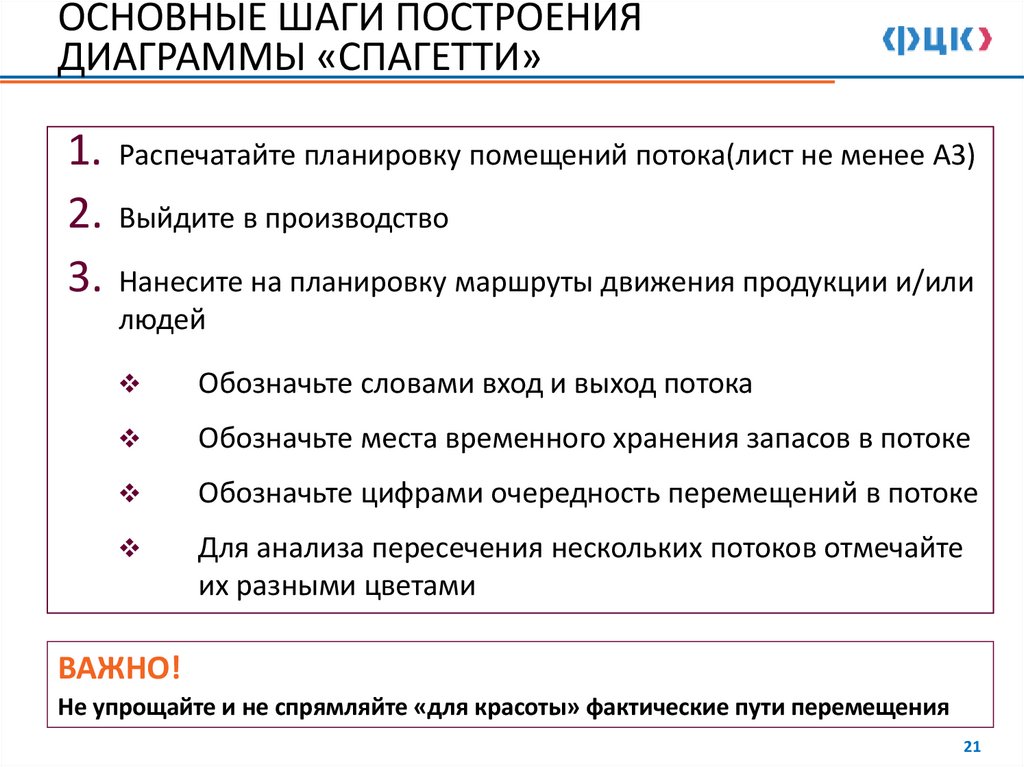

ОСНОВНЫЕ ШАГИ ПОСТРОЕНИЯДИАГРАММЫ «СПАГЕТТИ»

1. Распечатайте планировку помещений потока(лист не менее А3)

2. Выйдите в производство

3. Нанесите на планировку маршруты движения продукции и/или

людей

Обозначьте словами вход и выход потока

Обозначьте места временного хранения запасов в потоке

Обозначьте цифрами очередность перемещений в потоке

Для анализа пересечения нескольких потоков отмечайте

их разными цветами

ВАЖНО!

Не упрощайте и не спрямляйте «для красоты» фактические пути перемещения

21

22.

Проведение расчета ВПП и нанесение всей информации на карту:метод транспортировки, способ и частота

способы складирования НЗП на операциях и количество

ВПП провести расчет ВПП и нанести информацию на карту

Нанести информационный поток: заказ, сигналы на запуск

5

Годовая программа

закупок

Программа

производства

на месяц

Шестерня

1 раз в день (утром)

По 500 шт.

Участок сборки

СКЛАД

ГОТОВОЙ

ПРОДУКЦИИ

Программа

производства

на месяц График работы:

1 см. по 8 ч

Участок отжига

Темп

производства:

500 шт. в день

нзп

до 1000 шт.

на полу

в паллетах

Цех –

постав

Вал

щик

Печь

отжига

Стол

сборки

нзп

до 420 шт.

на стеллажах

нзп

до 300 шт.

на стеллажах

нзп

До 450 шт.

На стеллажах

Вал-

нзп шестерн

до 1012 шт. я

В контейнерах 1 раз в

по 46 шт. день

(до 22 конт.) по 10-12

Цех –

клиент

контейне

ров

2 раза в

смену по

200-300 шт.

ВПП, мин.

15

437

0,97

120

21

437

52

960

26

2069

ЗАПАСЫ, шт.

-

450

1

300

-

420

50

1012

-

2233

22

23.

45мин

>

Работа на площадке - сбор информации для

разработки карты текущего состояния

>> Учимся 1. Наблюдать за процессом

2. Заполнять таблицу анализа

информационного и материального потоков

Что? Куда? Когда? Кто? Как? Сколько?

>>> Нам понадобятся: Бланки, карандаш с ластиком,

планшет

23

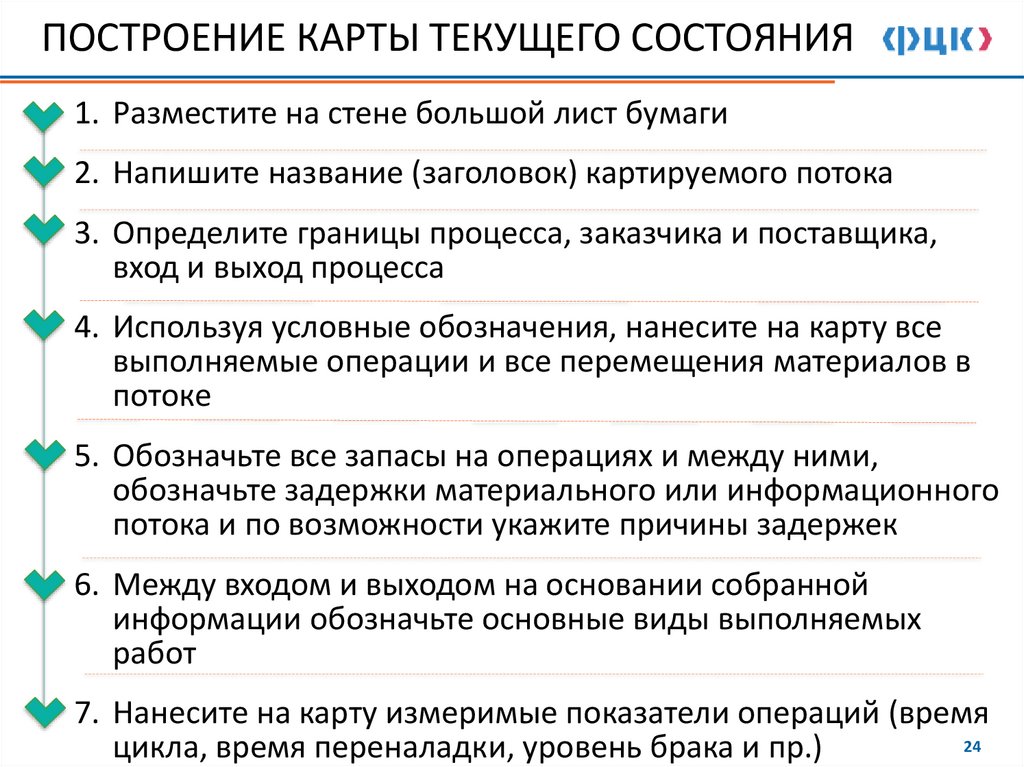

24. ПОСТРОЕНИЕ КАРТЫ ТЕКУЩЕГО СОСТОЯНИЯ

1. Разместите на стене большой лист бумаги2. Напишите название (заголовок) картируемого потока

3. Определите границы процесса, заказчика и поставщика,

вход и выход процесса

4. Используя условные обозначения, нанесите на карту все

выполняемые операции и все перемещения материалов в

потоке

5. Обозначьте все запасы на операциях и между ними,

обозначьте задержки материального или информационного

потока и по возможности укажите причины задержек

6. Между входом и выходом на основании собранной

информации обозначьте основные виды выполняемых

работ

7. Нанесите на карту измеримые показатели операций (время

24

цикла, время переналадки, уровень брака и пр.)

25.

20мин

> Разработайте карту текущего состояния

>> Подумайте:

• Всю ли информацию собрали?

• Каких данных не хватает?

• Что получилось хорошо, что вызывало затруднения?

>>> Какие проблемы уже увидели в потоке?

25

26.

ПОСЛЕДОВАТЕЛЬНОСТЬОПТИМИЗАЦИИ ПОТОКА

10

мин

>

ИЗУЧИТЕ таблицу с этапами оптимизации потока с

применением картирования

>> РЕШИТЕ в какой последовательности вы будете

оптимизировать поток

26

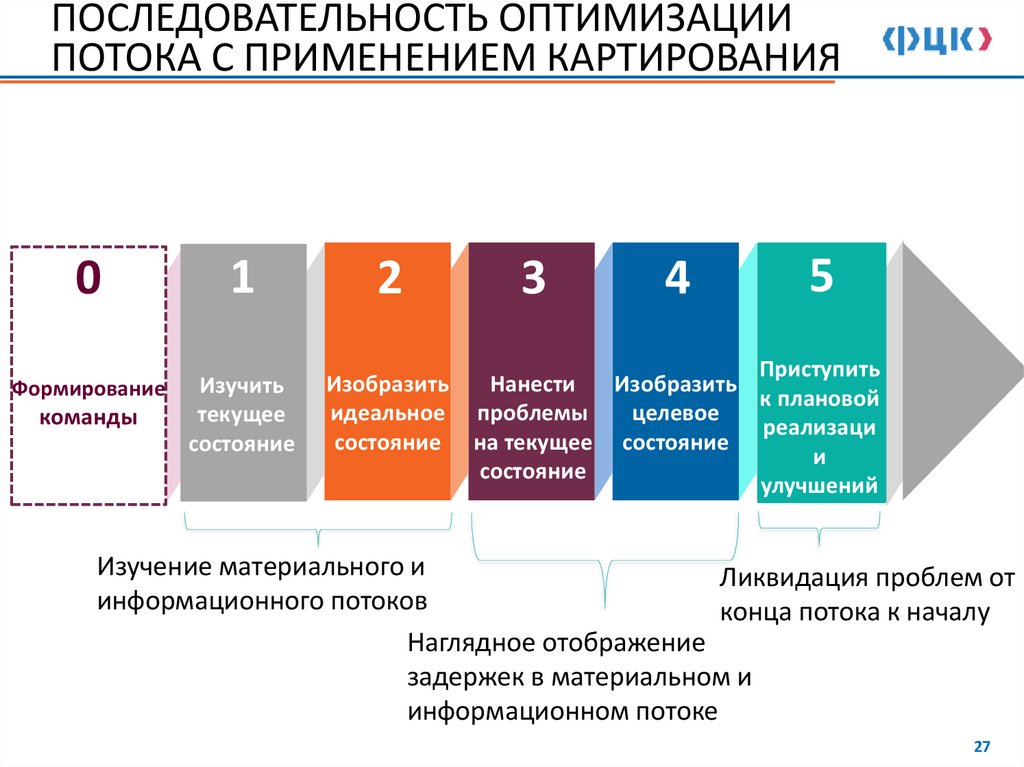

27. ПОСЛЕДОВАТЕЛЬНОСТЬ ОПТИМИЗАЦИИ ПОТОКА С ПРИМЕНЕНИЕМ КАРТИРОВАНИЯ

01

2

Формирование

Изучить

текущее

состояние

Изобразить

идеальное

состояние

команды

3

4

5

Приступить

Нанести

Изобразить

к плановой

проблемы

целевое

реализаци

на текущее состояние

и

состояние

улучшений

Изучение материального и

Ликвидация проблем от

информационного потоков

конца потока к началу

Наглядное отображение

задержек в материальном и

информационном потоке

27

28. ПРИМЕР КАРТ ПИЛОТНОГО ПОТОКА

Картатекущего

состояния

Карта идеального

состояния

Карта целевого

состояния

28

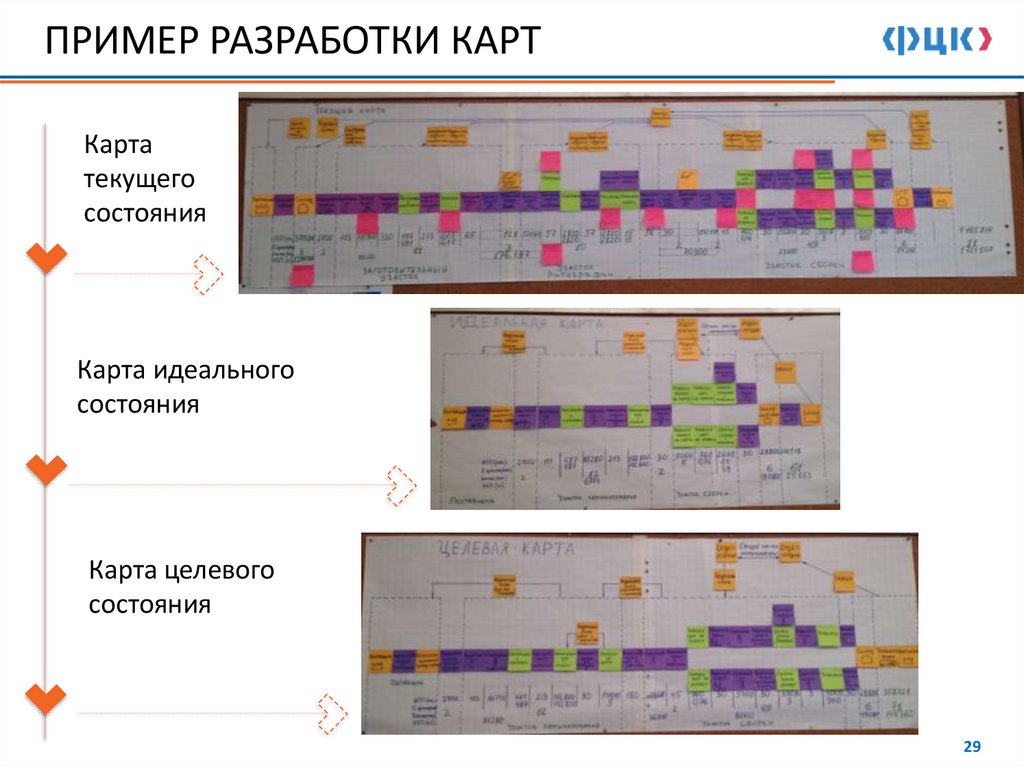

29. ПРИМЕР РАЗРАБОТКИ КАРТ

Картатекущего

состояния

Карта идеального

состояния

Карта целевого

состояния

29

30.

10мин

>

Давайте обсудим, как может выглядеть карта

идеального состояния данного потока

30

31. РЕКОМЕНДУЕМ ЭЛЕКТРОННЫЕ КУРСЫ

ЗАРЕГИСТРИРУЙТЕСЬ И ПОЛУЧИТЕДОСТУП К МАТЕРИАЛАМ ПОРТАЛА

ПРОИЗВОДИТЕЛЬНОСТЬ.РФ

32. РЕКОМЕНДУЕМ ЭЛЕКТРОННЫЕ КУРСЫ

КАРТИРОВАНИЕ НАПРОИЗВОДСТВЕ

Визуализация

производственных

процессов - особенности

применения картирования

на производстве

7 ВИДОВ ПОТЕРЬ.

ПРОГРАММА ПОСТТРЕНИНГА

Методика проведения

практического обучения

по поиску потерь на

производственной

площадке

СЕМЬ ВИДОВ ПОТЕРЬ

Вы узнаете, что такое

потери, какие виды

потерь снижают

результаты вашей работы

КАРТИРОВАНИЕ ОФИСНЫХ

ПРОЦЕССОВ

Алгоритм оптимизации

офисных процессов. Карты

текущего, идеального и

целевого состояния,

потенциал для улучшений

ДИАГРАММА СПАГЕТТИ

Визуализация

перемещения объектов для

оценки оптимальности

маршрутов и выявления

потенциала улучшений

КАК ПРОВОДИТЬ

ХРОНОМЕТРАЖ

Вы познакомитесь с

правилами и

последовательностью

проведения хронометража

Менеджмент

Менеджмент